Fondamentalement, l'évaporation sous vide est un processus utilisé pour déposer des couches minces d'un ensemble de matériaux incroyablement diversifié. Ceux-ci vont des métaux courants comme l'aluminium et le cuivre aux métaux précieux comme l'or et le platine, aux métaux réfractaires comme le tungstène, et même aux composés diélectriques et céramiques complexes comme le dioxyde de silicium et l'oxyde d'indium-étain. Le matériau spécifique choisi dépend entièrement des propriétés souhaitées de la couche mince finale.

La sélection d'un matériau pour l'évaporation n'est pas arbitraire ; elle est une fonction directe des exigences de l'application et des propriétés physiques du matériau, en particulier de son point de fusion, qui détermine la technique d'évaporation la plus appropriée.

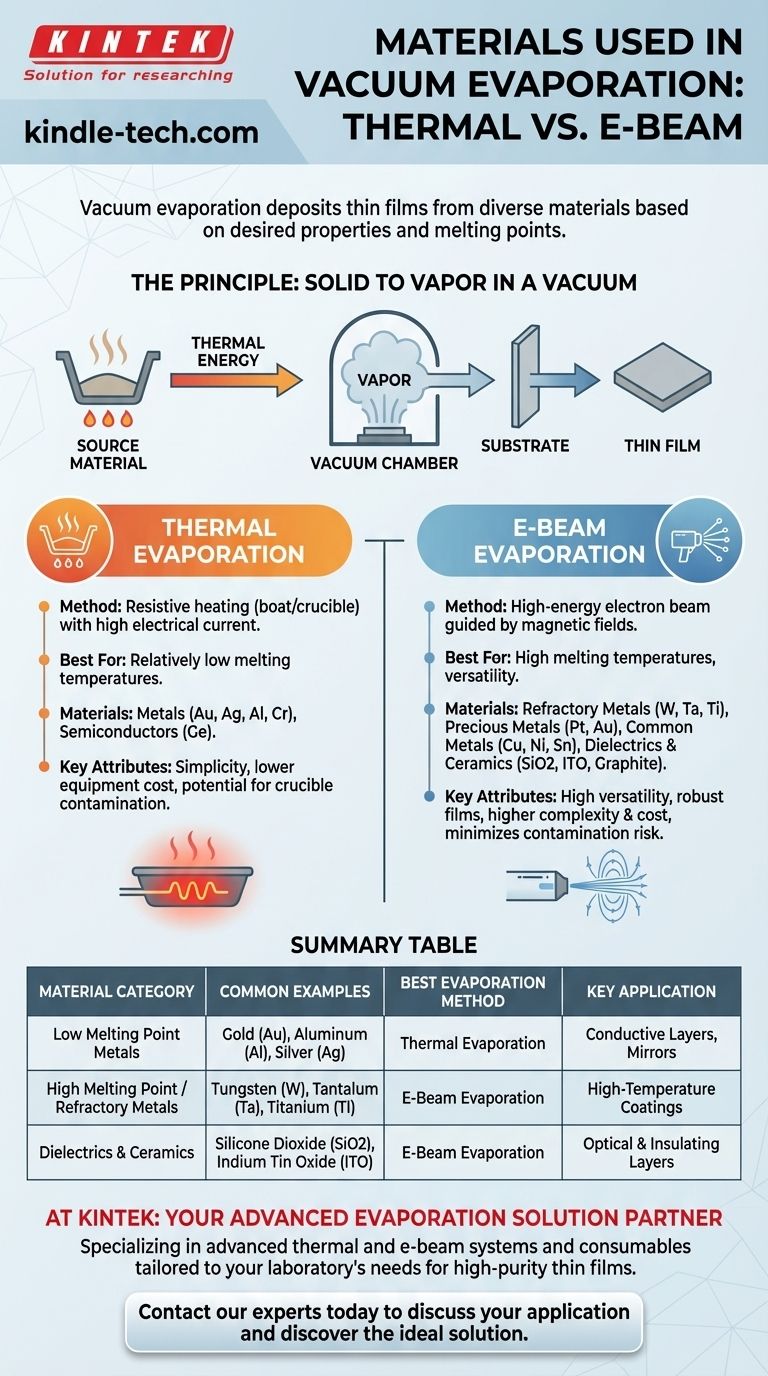

Le Principe : Du Solide au Vapeur

Avant d'examiner les matériaux spécifiques, il est essentiel de comprendre le processus fondamental. L'évaporation fonctionne en fournissant suffisamment d'énergie à un matériau source pour qu'il passe directement d'un état solide ou liquide à une vapeur gazeuse.

Surmonter les Forces de Liaison

Les atomes de chaque matériau sont maintenus ensemble par des forces de liaison. L'objectif de toute technique d'évaporation est de fournir suffisamment d'énergie thermique à ces atomes pour qu'ils puissent surmonter ces forces et s'échapper de la surface sous forme de vapeur.

Dépôt sous Vide

Ce processus est réalisé dans une chambre à vide. Les atomes évaporés voyagent en ligne droite jusqu'à ce qu'ils frappent une surface plus froide, connue sous le nom de substrat, où ils se recondensent à l'état solide, formant une couche mince et uniforme.

Sélection des Matériaux par Méthode d'Évaporation

La méthode utilisée pour chauffer le matériau est le principal facteur qui dicte quels matériaux peuvent être efficacement évaporés. Les deux méthodes les plus courantes sont l'évaporation thermique et l'évaporation par faisceau d'électrons (e-beam).

Matériaux d'Évaporation Thermique

L'évaporation thermique est la plus simple des deux méthodes. Un matériau source est placé dans un creuset ou une barquette résistive, qui est chauffé en y faisant passer un courant électrique élevé.

Cette méthode convient mieux aux matériaux ayant des points de fusion relativement bas. Les exemples courants comprennent :

- Métaux : Or (Au), Argent (Ag), Aluminium (Al), Chrome (Cr)

- Semi-conducteurs : Germanium (Ge)

Matériaux d'Évaporation par Faisceau d'Électrons

L'évaporation par faisceau d'électrons utilise un faisceau d'électrons de haute énergie, guidé par des champs magnétiques, pour chauffer le matériau source. Cette technique peut atteindre des températures extrêmement élevées dans une zone très localisée.

Pour cette raison, le faisceau d'électrons est le choix idéal pour les matériaux ayant des points de fusion élevés. Il peut déposer une gamme beaucoup plus large de matériaux, notamment :

- Métaux Réfractaires : Tungstène (W), Tantale (Ta), Titane (Ti)

- Métaux Précieux : Platine (Pt), Or (Au)

- Métaux Courants : Cuivre (Cu), Nickel (Ni), Étain (Sn)

- Diélectriques et Céramiques : Dioxyde de Silicium (SiO2), Oxyde d'Indium-Étain (ITO), Graphite

Comprendre les Compromis

Le choix d'un matériau et d'une méthode implique de mettre en balance les exigences techniques et les limitations pratiques. Aucune approche unique n'est parfaite pour tous les scénarios.

Évaporation Thermique : Simplicité vs. Limitation

L'avantage principal de l'évaporation thermique est sa simplicité relative et son coût d'équipement inférieur. Cependant, elle est fondamentalement limitée aux matériaux qui peuvent être évaporés à des températures que le creuset lui-même peut supporter sans fondre ou réagir.

Évaporation par Faisceau d'Électrons : Polyvalence vs. Complexité

L'évaporation par faisceau d'électrons offre une polyvalence incroyable, capable de déposer des couches robustes et performantes à partir de matériaux impossibles à manipuler avec des méthodes thermiques. Le compromis est un coût d'équipement plus élevé et une complexité opérationnelle accrue.

Pureté du Matériau et Contamination

Dans l'évaporation thermique, il existe un risque que le matériau du creuset chauffé lui-même contamine la couche déposée. L'évaporation par faisceau d'électrons minimise ce risque en ne chauffant qu'une petite partie du matériau source, laissant le reste froid et contenu.

Faire le Bon Choix pour Votre Application

Votre décision finale doit être guidée par l'objectif spécifique de votre processus de dépôt.

- Si votre objectif principal est de déposer des couches conductrices de métaux courants comme l'aluminium ou l'or : L'évaporation thermique est souvent une méthode suffisante et rentable.

- Si votre objectif principal est de créer des revêtements durables, résistants aux hautes températures ou optiques : L'évaporation par faisceau d'électrons est nécessaire pour manipuler les métaux réfractaires et les composés diélectriques.

- Si votre objectif principal est de fabriquer des dispositifs semi-conducteurs complexes : Vous aurez probablement besoin d'accéder aux deux méthodes pour déposer les différentes couches conductrices et isolantes requises.

En fin de compte, le choix du bon matériau et de la bonne méthode est une décision stratégique dictée par les propriétés physiques de votre source et les exigences fonctionnelles de votre produit final.

Tableau Récapitulatif :

| Catégorie de Matériau | Exemples Courants | Meilleure Méthode d'Évaporation | Application Clé |

|---|---|---|---|

| Métaux à Point de Fusion Bas | Or (Au), Aluminium (Al), Argent (Ag) | Évaporation Thermique | Couches Conductrices, Miroirs |

| Métaux Réfractaires / à Point de Fusion Élevé | Tungstène (W), Tantale (Ta), Titane (Ti) | Évaporation par Faisceau d'Électrons | Revêtements Haute Température |

| Diélectriques et Céramiques | Dioxyde de Silicium (SiO2), Oxyde d'Indium-Étain (ITO) | Évaporation par Faisceau d'Électrons | Couches Optiques et Isolantes |

Besoin de déposer un matériau spécifique pour votre projet ? La bonne méthode d'évaporation est essentielle pour obtenir des couches minces de haute pureté et haute performance. Chez KINTEK, nous nous spécialisons dans la fourniture de systèmes et de consommables d'évaporation thermique et par faisceau d'électrons avancés, adaptés aux besoins uniques de votre laboratoire, que vous travailliez avec des métaux courants, des matériaux réfractaires ou des composés diélectriques complexes.

Contactez nos experts dès aujourd'hui pour discuter de votre application et découvrir la solution d'évaporation idéale pour vos objectifs de recherche ou de production.

Guide Visuel

Produits associés

- Bateau d'évaporation de molybdène, tungstène et tantale pour applications à haute température

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Bateau d'évaporation en tungstène-molybdène à fond hémisphérique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que l'évaporation thermique des matériaux organiques ? La méthode douce pour les OLED et l'électronique

- Qu'est-ce que le processus de dépôt par faisceau ? Obtenez des films minces ultra-purs et de haute précision

- Qu'est-ce que le dépôt sous vide de métaux ? Un guide sur les revêtements métalliques durables et de haute pureté

- Quelles propriétés sont impliquées dans l'évaporation ? Maîtrisez les facteurs clés pour un séchage efficace

- Qu'est-ce que la vaporisation du zinc ? Un défi critique en matière de sécurité et de qualité en soudage

- Quel est le rôle d'un évaporateur ? Le composant clé qui crée le refroidissement

- Qu'est-ce que les techniques de dépôt par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Quelle est la différence entre l'évaporation et la déposition ? Un guide pour la fabrication de films minces