À la base, le dépôt chimique en phase vapeur (CVD) est un procédé capable de déposer un spectre exceptionnellement large de matériaux. Cela comprend les trois catégories principales essentielles à la technologie moderne : les semi-conducteurs comme le silicium, les diélectriques tels que le nitrure de silicium et les métaux, y compris le tungstène. Cette polyvalence permet d'utiliser la CVD pour tout, de la création de microcircuits au revêtement de pales de turbines industrielles.

La véritable puissance de la CVD ne réside pas seulement dans la grande variété de matériaux qu'elle peut déposer, mais dans son contrôle précis sur la forme finale du matériau — qu'il soit cristallin, amorphe ou épitaxial. Ce contrôle au niveau atomique est ce qui fait de la CVD un procédé fondamental en microfabrication et en science des matériaux avancés.

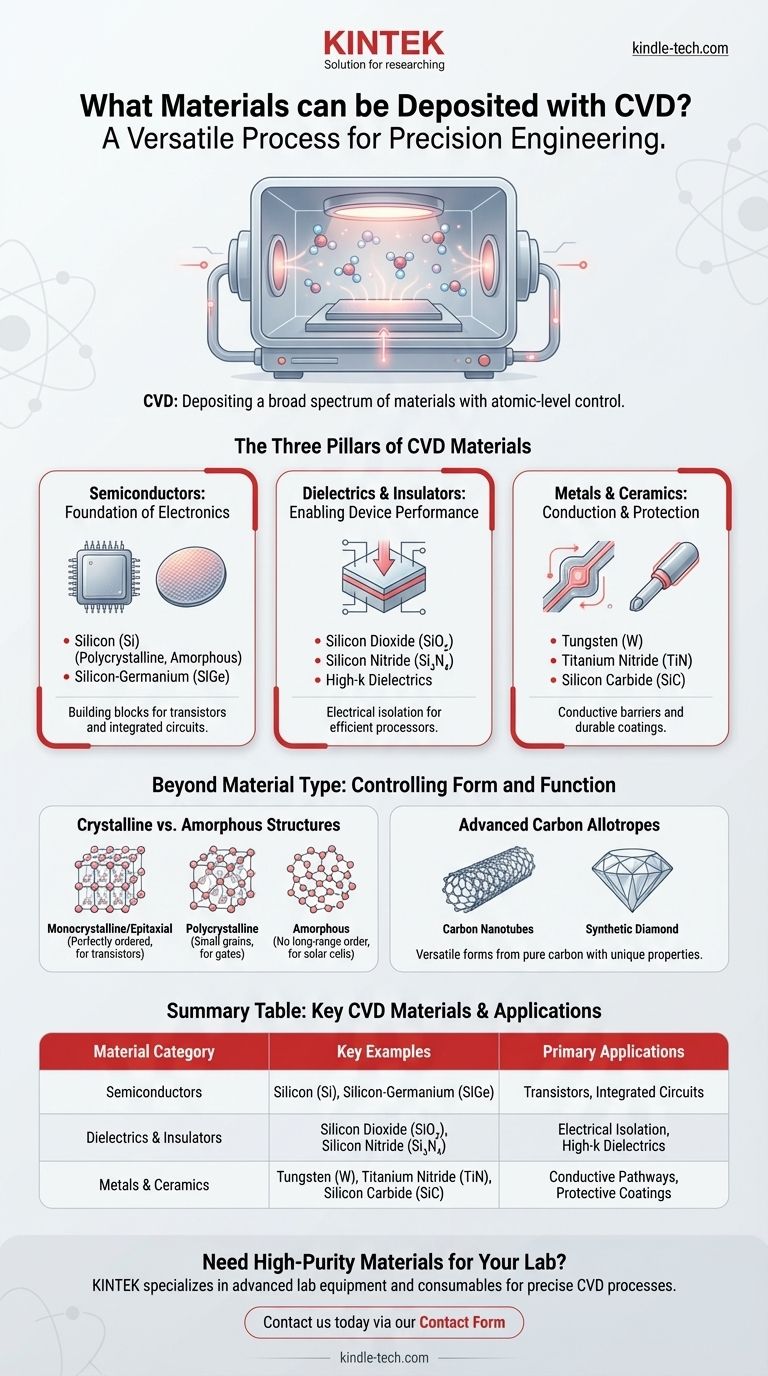

Les Trois Piliers des Matériaux CVD

La polyvalence de la CVD peut être comprise en examinant les trois principales classes de matériaux qu'elle permet de produire. Chaque classe sert une fonction distincte et critique dans la technologie et l'industrie.

Semi-conducteurs : Le Fondement de l'Électronique

Les semi-conducteurs sont le socle de toute l'électronique moderne. La CVD est la principale méthode pour déposer ces matériaux cruciaux sur des substrats (wafers).

Les exemples clés comprennent le silicium (Si) sous ses diverses formes (polycristallin, amorphe) et les semi-conducteurs composés comme le silicium-germanium (SiGe). Ces films sont les éléments constitutifs des transistors, des cellules mémoire et d'autres composants au sein des circuits intégrés.

Diélectriques et Isolants : Améliorer les Performances des Dispositifs

Pour qu'un circuit fonctionne, les composants conducteurs doivent être électriquement isolés les uns des autres. La CVD excelle dans la création de films isolants minces et de haute qualité, appelés diélectriques.

Les diélectriques courants comprennent le dioxyde de silicium (SiO₂), le nitrure de silicium (Si₃N₄) et l'oxynitrure de silicium (SiON). Les dispositifs avancés reposent également sur des diélectriques à haute permittivité (high-k), qui offrent une isolation supérieure dans des boîtiers plus petits, permettant des processeurs plus puissants et plus efficaces.

Métaux et Céramiques : Pour la Conduction et la Protection

La CVD ne se limite pas aux matériaux non conducteurs. Elle est également largement utilisée pour déposer des films métalliques et céramiques qui servent de conducteurs, de barrières ou de revêtements protecteurs.

Le tungstène (W) est souvent déposé pour créer des chemins conducteurs à l'intérieur d'une puce. Le nitrure de titane (TiN) sert à la fois de barrière conductrice et de revêtement dur. Les céramiques dures comme le carbure de silicium (SiC) sont utilisées pour créer des surfaces durables et résistantes à l'usure pour les composants industriels.

Au-delà du Type de Matériau : Contrôler la Forme et la Fonction

Le matériau spécifique déposé n'est que la moitié de l'histoire. L'avantage unique de la CVD est sa capacité à dicter la structure atomique du film déposé, ce qui, à son tour, définit ses propriétés et sa fonction.

Structures Cristallines vs. Amorphes

La CVD peut produire un matériau sous plusieurs formes distinctes. Les films monocristallins ou épitaxiaux possèdent un réseau atomique parfaitement ordonné, essentiel pour les transistors haute performance.

Les films polycristallins, composés de nombreux petits grains cristallins, sont utilisés pour des composants tels que les grilles de transistors. En revanche, les films amorphes n'ont aucun ordre atomique à longue portée, une propriété idéale pour des applications telles que les cellules solaires à couche mince et les écrans plats.

Allotropes de Carbone Avancés

Le processus est si polyvalent qu'il peut créer diverses formes de carbone pur avec des propriétés très différentes.

La CVD est utilisée pour faire croître tout, des nanotubes de carbone et des nanofibres de carbone aux diamants synthétiques de qualité industrielle. Cela démontre un niveau de contrôle sans précédent sur les réactions chimiques pour construire des matériaux atome par atome.

Comprendre les Compromis

Bien qu'extrêmement puissante, la CVD n'est pas une solution universelle. Son application est régie par des contraintes chimiques et physiques spécifiques.

La Nécessité d'un Précurseur Volatil

Le « C » dans CVD signifie « chimique ». Le processus repose sur un gaz précurseur volatil qui contient les atomes que vous souhaitez déposer. Si un précurseur stable et volatil pour un matériau spécifique ne peut être trouvé ou manipulé en toute sécurité, la CVD n'est pas une option viable.

Limitations de la Température du Substrat

Les processus CVD nécessitent souvent des températures élevées pour entraîner les réactions chimiques nécessaires à la surface du substrat. Cela signifie que le matériau du substrat lui-même — qu'il s'agisse d'un wafer de silicium, d'une pièce métallique ou d'une céramique — doit être capable de résister à la chaleur du traitement sans fondre, se déformer ou se dégrader.

Complexité et Coût du Processus

Les réacteurs CVD sont des systèmes complexes qui nécessitent un contrôle précis de la température, de la pression et du débit de gaz. Cette complexité, ainsi que le coût et les exigences de manipulation des gaz précurseurs, rendent le processus plus adapté aux applications de grande valeur où la qualité et la pureté du film sont primordiales.

Faire le Bon Choix pour Votre Application

La sélection de la CVD dépend entièrement des propriétés matérielles requises et de l'objectif fonctionnel du produit final.

- Si votre objectif principal est l'électronique haute performance : La CVD est la norme de l'industrie pour déposer le silicium épitaxial ultra-pur, les diélectriques high-k complexes et les interconnexions métalliques précises dont les processeurs modernes ont besoin.

- Si votre objectif principal est les revêtements industriels protecteurs : La CVD est un excellent choix pour appliquer des matériaux extrêmement durs et résistants à la chaleur comme le carbure de silicium, le nitrure de titane ou le carbone de type diamant sur des outils et des composants.

- Si votre objectif principal est l'électronique à grande surface : La CVD est essentielle pour déposer les films de silicium amorphes ou polycristallins utilisés sur de vastes surfaces pour les panneaux photovoltaïques et les écrans LCD.

En fin de compte, la CVD doit être comprise comme un outil d'ingénierie de précision à l'échelle atomique, permettant la création de matériaux aux fonctions spécifiquement adaptées.

Tableau Récapitulatif :

| Catégorie de Matériau | Exemples Clés | Applications Principales |

|---|---|---|

| Semi-conducteurs | Silicium (Si), Silicium-Germanium (SiGe) | Transistors, Circuits Intégrés |

| Diélectriques & Isolants | Dioxyde de Silicium (SiO₂), Nitrure de Silicium (Si₃N₄) | Isolation Électrique, Diélectriques High-k |

| Métaux & Céramiques | Tungstène (W), Nitrure de Titane (TiN), Carbure de Silicium (SiC) | Chemins Conducteurs, Revêtements Protecteurs |

Besoin de Matériaux de Haute Pureté pour Votre Laboratoire ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux processus précis de dépôt chimique en phase vapeur. Que vous développiez des semi-conducteurs de nouvelle génération, des revêtements protecteurs durables ou des nanomatériaux innovants, nos solutions garantissent la qualité et la cohérence des matériaux que votre recherche exige.

Contactez-nous dès aujourd'hui via notre Formulaire de Contact pour discuter de la manière dont notre expertise peut soutenir vos besoins spécifiques en laboratoire et accélérer vos projets de science des matériaux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le CVD plasma ? Déverrouillez le dépôt de couches minces à basse température pour les matériaux sensibles

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température