Le brasage repose sur un métal d'apport spécialisé, et non sur les métaux que l'on assemble. Les familles les plus courantes de ces métaux d'apport sont des alliages à base d'aluminium-silicium, de cuivre (comme le laiton et le bronze), d'argent et de nickel. L'alliage spécifique est choisi en fonction des matériaux que vous assemblez et des exigences de performance de la pièce finale.

Choisir le bon métal de brasage ne consiste pas à trouver une seule option « idéale ». Il s'agit de sélectionner un alliage d'apport chimiquement compatible avec les métaux de base et dont le point de fusion est suffisamment bas pour les assembler sans faire fondre les pièces elles-mêmes.

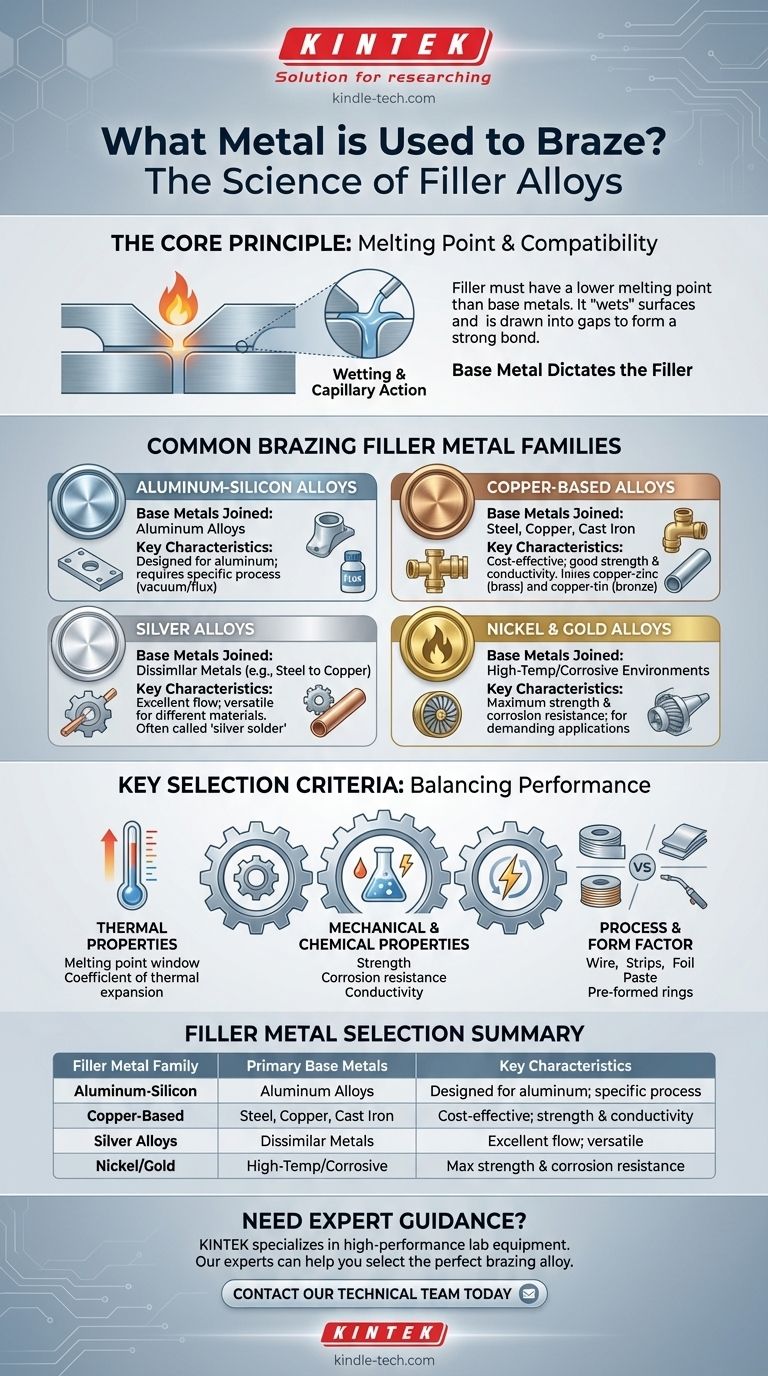

Le principe fondamental : Point de fusion et compatibilité

La règle fondamentale du brasage est que le métal d'apport doit avoir un point de fusion inférieur à celui des métaux de base assemblés. Le processus consiste à chauffer l'assemblage à une température qui fait fondre l'apport, mais pas les composants.

Comprendre le « mouillage »

Un brasage efficace nécessite que le métal d'apport fondu « mouille » les surfaces des métaux de base. Cela signifie qu'il doit s'écouler librement et être entraîné dans l'espace étroit entre les pièces par l'action capillaire, créant une liaison solide et continue lors du refroidissement.

Le métal de base dicte l'apport

Les matériaux que vous prévoyez d'assembler — tels que l'acier, le cuivre ou l'aluminium — sont le facteur le plus important dans le choix d'un apport. Un apport d'aluminium ne se liera pas correctement à l'acier, et un apport de cuivre ferait fondre une pièce en aluminium.

Familles courantes de métaux d'apport pour le brasage

Bien qu'il existe d'innombrables alliages spécifiques, ils se répartissent généralement en quelques catégories clés, chacune adaptée à différentes applications et métaux de base.

Alliages Aluminium-Silicium

Ceux-ci sont utilisés presque exclusivement pour braser l'aluminium et ses alliages. La composition spécifique peut varier en fonction du processus de brasage. Par exemple, certains alliages contiennent du magnésium pour aider à traverser l'oxyde d'aluminium dans un four sous vide, tandis que d'autres sont conçus pour être utilisés avec un fondant chimique.

Alliages à base de cuivre

Ceci est une catégorie très large et largement utilisée. Les alliages comme le cuivre-zinc (laiton) et le cuivre-étain (bronze) sont des piliers de l'industrie. Ils sont excellents pour assembler l'acier au carbone, l'acier inoxydable, la fonte et le cuivre lui-même. Ils offrent une bonne résistance, une bonne résistance à la corrosion et une conductivité électrique et thermique élevée.

Alliages d'argent

Souvent appelés « soudure à l'argent » (bien que ce soit techniquement incorrect), les alliages de brasage à base d'argent sont prisés pour leur polyvalence. Ils possèdent d'excellentes caractéristiques d'écoulement et peuvent assembler une grande variété de métaux dissemblables, comme le cuivre à l'acier.

Alliages de nickel et d'or

Ces alliages sont réservés aux applications haute performance. Les alliages de nickel offrent une résistance et une résistance à la corrosion exceptionnelles à des températures élevées, ce qui les rend adaptés aux composants aérospatiaux et aux turbines industrielles. Les alliages à base d'or offrent une résistance supérieure à la corrosion et sont utilisés dans des dispositifs médicaux ou électroniques spécialisés.

Comprendre les compromis : Critères de sélection clés

Le choix d'un métal d'apport implique d'équilibrer plusieurs exigences techniques par rapport à l'objectif final du produit.

Propriétés thermiques

Le point de fusion de l'apport doit se situer dans une fenêtre précise — suffisamment bas pour ne pas endommager le métal de base, mais suffisamment élevé pour garantir que le joint final possède une résistance suffisante pour sa température de service. De plus, le coefficient de dilatation thermique de l'apport doit être proche de celui du métal de base pour éviter les contraintes internes et la fissuration lorsque la pièce refroidit.

Propriétés mécaniques et chimiques

Le joint brasé final doit répondre aux besoins du produit. Sera-t-il soumis à des contraintes élevées ? Doit-il résister à un produit chimique spécifique ? Doit-il conduire l'électricité ? Le métal d'apport fait partie intégrante de l'assemblage et doit posséder la résistance, la résistance à la corrosion ou la conductivité requise.

Processus et format

Les métaux d'apport sont disponibles sous diverses formes, notamment des fils, des bandes, des feuilles, des pâtes et des bagues préformées. Le choix du format dépend de la conception du joint et du processus de fabrication (par exemple, brasage automatisé au four par rapport au brasage manuel à la torche).

Faire le bon choix pour votre application

Votre sélection finale est une fonction directe de vos matériaux et de votre objectif final.

- Si votre objectif principal est d'assembler des composants en aluminium : Utilisez un alliage d'apport aluminium-silicium, en vous assurant que sa composition est adaptée à votre processus de brasage spécifique (par exemple, vide ou fondant).

- Si votre objectif principal est d'assembler de l'acier, du cuivre ou de la fonte : Les alliages à base de cuivre comme le laiton sont un choix polyvalent et rentable offrant une bonne résistance et conductivité.

- Si votre objectif principal est d'assembler des métaux dissemblables (par exemple, acier à cuivre) : Les alliages de brasage à base d'argent sont souvent la solution idéale en raison de leurs excellentes caractéristiques de mouillage sur différents matériaux.

- Si votre objectif principal est la performance à haute température ou une résistance extrême à la corrosion : Étudiez les alliages à base de nickel ou de métaux précieux conçus spécifiquement pour ces environnements exigeants.

En fin de compte, la sélection du métal d'apport correct est une décision d'ingénierie critique qui détermine directement la résistance, la longévité et la performance de l'assemblage final.

Tableau récapitulatif :

| Famille de métaux d'apport | Métaux de base principaux assemblés | Caractéristiques clés |

|---|---|---|

| Aluminium-Silicium | Alliages d'aluminium | Conçu pour l'aluminium ; nécessite un processus spécifique (vide/fondant) |

| À base de cuivre (Laiton, Bronze) | Acier, Cuivre, Fonte | Rentable ; bonne résistance et conductivité |

| Alliages d'argent | Métaux dissemblables (ex. : Acier à Cuivre) | Excellent écoulement ; polyvalent pour différents matériaux |

| Alliages de Nickel/Or | Environnements à haute température/corrosifs | Résistance et durabilité maximales ; pour les applications exigeantes |

Besoin de conseils d'experts pour sélectionner l'alliage de brasage parfait pour vos matériaux et exigences de performance spécifiques ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance et les consommables, répondant aux besoins précis des laboratoires et des installations de R&D. Nos experts peuvent vous aider à naviguer dans les complexités de la sélection des métaux d'apport pour garantir que vos joints brasés atteignent une résistance, une durabilité et une performance optimales.

Contactez notre équipe technique dès aujourd'hui pour discuter de votre projet et découvrir la bonne solution de brasage pour vous.

Guide Visuel

Produits associés

- Mousse de cuivre

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Substrat de plaquette de verre de fenêtre optique K9 à revêtement unilatéral ou bilatéral

- Fabricant de pièces personnalisées en PTFE Téflon pour paniers de nettoyage creux et supports de racks

Les gens demandent aussi

- Quelles sont les tailles et les épaisseurs disponibles pour la mousse de cuivre ? Optimisez vos performances thermiques et de filtration

- Quelles sont les caractéristiques de la mousse de cuivre ? Débloquez des solutions thermiques et électriques haute performance

- La mousse de cuivre est-elle sans danger ? Découvrez les faits concernant ses avantages antimicrobiens et rafraîchissants

- Quel rôle joue la convection dans le transfert de chaleur ? Comprendre le mouvement de la chaleur dans les fluides

- Comment différents matériaux peuvent-ils avoir des capacités thermiques différentes ? Déverrouiller les secrets microscopiques du stockage d'énergie