Pratiquement n'importe quel métal peut être fondu par chauffage par induction, des métaux industriels courants comme le fer et l'aluminium aux métaux précieux comme l'or et le platine. La technologie est également capable de faire fondre des superalliages haute performance et des métaux réfractaires qui nécessitent des températures extrêmement élevées. Le facteur déterminant clé n'est pas le type de métal, mais sa capacité à conduire l'électricité.

La fusion par induction n'est pas limitée à une liste spécifique de métaux, mais repose plutôt sur une propriété physique fondamentale : la conductivité électrique. Si un matériau peut conduire l'électricité, il peut être chauffé et fondu par induction, ce qui rend le processus exceptionnellement polyvalent pour les systèmes d'alliages ferreux, non ferreux, précieux et hautement réactifs.

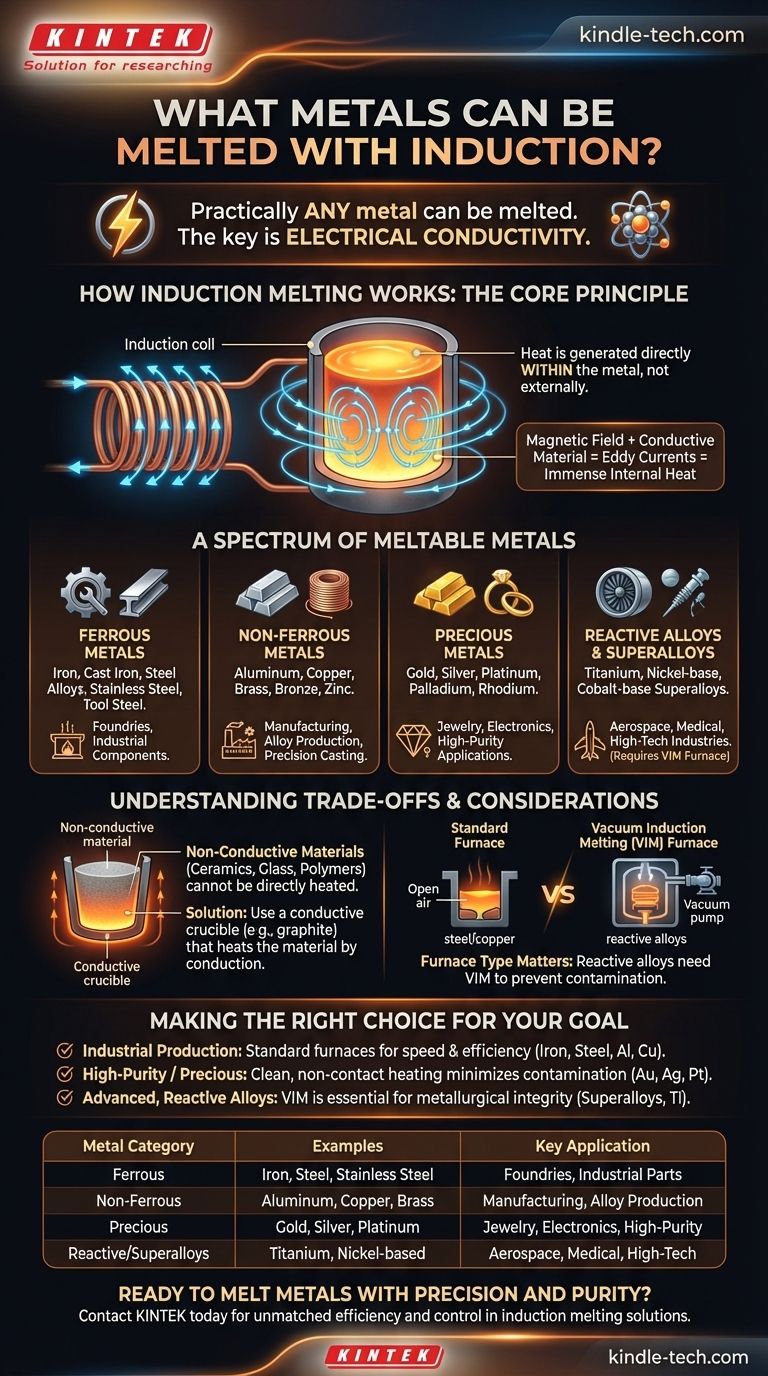

Comment fonctionne la fusion par induction : le principe de base

Pour comprendre quels métaux peuvent être fondus, nous devons d'abord comprendre comment fonctionne le processus. Le chauffage par induction est une méthode sans contact qui utilise la physique fondamentale pour générer de la chaleur directement à l'intérieur du matériau lui-même.

Le rôle de la conductivité électrique

Une bobine d'induction génère un champ magnétique puissant et rapidement alternatif. Lorsqu'un matériau électriquement conducteur, comme un métal, est placé à l'intérieur de ce champ, le champ induit des courants électriques dans le métal. Ceux-ci sont connus sous le nom de courants de Foucault.

Créer de la chaleur de l'intérieur

La résistance du métal à l'écoulement de ces courants de Foucault génère une chaleur immense. C'est le même principe que l'élément chauffant d'une cuisinière électrique, mais il se produit à l'intérieur du métal lui-même sans flamme externe ni élément chauffant. Ce chauffage interne est rapide, propre et très efficace.

Un spectre de métaux pouvant être fondus

Étant donné que la seule exigence réelle est la conductivité électrique, l'induction convient à une vaste gamme de métaux et d'alliages, souvent classés en fonction de leur application et de leurs propriétés.

Métaux ferreux (fer et acier)

C'est l'une des applications les plus courantes pour les fours à induction. La technologie est largement utilisée pour faire fondre le fer, la fonte et divers alliages d'acier, y compris l'acier inoxydable, l'acier à outils et l'acier ultra-haute résistance. C'est une pierre angulaire des fonderies modernes pour la production de composants en acier de haute qualité.

Métaux non ferreux

L'induction est très efficace pour faire fondre les métaux non ferreux courants. Ceux-ci comprennent les métaux purs et leurs alliages tels que le cuivre, l'aluminium, le laiton (cuivre-zinc) et le bronze (cuivre-étain). Le processus permet un contrôle précis de la température, ce qui est essentiel pour maintenir l'intégrité de l'alliage.

Métaux précieux

La nature propre et sans contact du chauffage par induction le rend idéal pour les matériaux de grande valeur où la pureté est primordiale. Il est largement utilisé pour faire fondre l'or, l'argent, le platine, le palladium et le rhodium. Étant donné que la chaleur est générée à l'intérieur du métal lui-même, il y a un risque réduit de contamination par le creuset ou l'atmosphère.

Alliages réactifs et haute performance

Pour les applications avancées dans les industries aérospatiale ou médicale, des alliages spéciaux sont nécessaires. Un four de fusion par induction sous vide (VIM) est utilisé pour ces matériaux. Le vide empêche les métaux hautement réactifs d'être contaminés par l'oxygène et l'azote. Cela comprend les superalliages à base de nickel, à base de cobalt et à base de fer ainsi que d'autres matériaux ayant une forte affinité pour les gaz atmosphériques.

Comprendre les compromis et les considérations

Bien qu'extrêmement polyvalente, l'efficacité de la fusion par induction n'est pas universelle pour tous les matériaux et dépend de l'équipement approprié.

L'exigence de conductivité

La principale limitation de l'induction est qu'elle ne peut pas chauffer directement les matériaux non conducteurs. Des matériaux comme les céramiques, le verre ou les polymères ne réagissent pas au champ magnétique. Cependant, ils peuvent être fondus à l'intérieur d'un creuset conducteur (comme le graphite), où le creuset est chauffé par induction puis transfère sa chaleur au matériau non conducteur.

L'importance du type de four

Le métal spécifique dicte le type de four à induction requis. Un four standard est parfait pour l'acier ou le cuivre, mais la fusion d'alliages réactifs comme le titane ou les superalliages exige un four VIM pour les protéger de la contamination atmosphérique. La puissance, la fréquence et la conception du four doivent être adaptées aux propriétés du métal et au volume en cours de fusion.

Taille du four et forme du matériau

L'efficacité du chauffage par induction est influencée par la taille, la forme et la masse du matériau chauffé. Le champ magnétique doit pouvoir s'accoupler efficacement avec la charge. C'est pourquoi l'induction fonctionne bien pour tout, des minuscules quantités de poudre d'or aux opérations massives de recyclage de ferraille d'acier, mais l'équipement pour chacune est très différent.

Faire le bon choix pour votre objectif

La meilleure approche dépend entièrement du matériau avec lequel vous travaillez et du résultat souhaité.

- Si votre objectif principal est la production industrielle de métaux courants : Les fours à induction standard offrent une vitesse et une efficacité inégalées pour faire fondre le fer, l'acier, le cuivre et l'aluminium.

- Si votre objectif principal est les métaux précieux ou de haute pureté : La nature propre, sans contact et précise du chauffage par induction est idéale pour l'or, l'argent et le platine, car elle minimise la contamination et la perte de matériau.

- Si votre objectif principal est les alliages avancés et réactifs : Un four de fusion par induction sous vide (VIM) est essentiel pour prévenir l'oxydation et assurer l'intégrité métallurgique des superalliages et autres matériaux sensibles.

En fin de compte, la polyvalence de la fusion par induction découle de sa dépendance à une propriété fondamentale des métaux, ce qui en fait une pierre angulaire de la métallurgie moderne.

Tableau récapitulatif :

| Catégorie de métal | Exemples | Application clé |

|---|---|---|

| Métaux ferreux | Fer, Acier, Acier inoxydable | Fonderies, Pièces industrielles |

| Métaux non ferreux | Aluminium, Cuivre, Laiton, Bronze | Fabrication, Production d'alliages |

| Métaux précieux | Or, Argent, Platine, Palladium | Bijouterie, Électronique, Applications de haute pureté |

| Alliages réactifs et superalliages | Titane, Alliages à base de nickel | Aérospatiale, Médical, Industries de haute technologie |

Prêt à faire fondre des métaux avec précision et pureté ? Que vous travailliez avec des alliages courants, des métaux précieux ou des superalliages avancés, les solutions de fusion par induction de KINTEK offrent une efficacité, une propreté et un contrôle inégalés. Notre expertise en équipement de laboratoire garantit que vous obtenez le bon four pour votre métal et votre application spécifiques. Contactez-nous dès aujourd'hui pour discuter de vos besoins en fusion et découvrir comment KINTEK peut améliorer votre laboratoire ou votre processus de production !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée