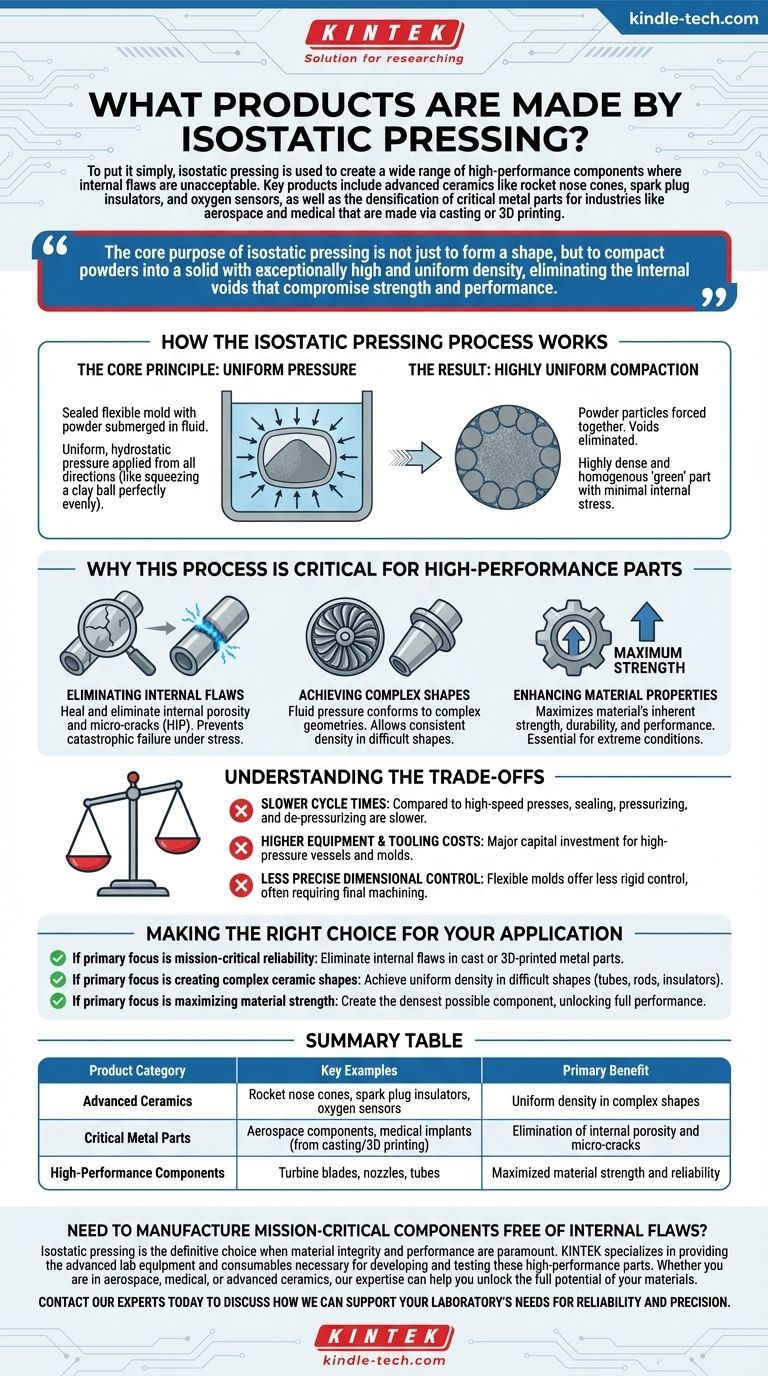

En termes simples, le pressage isostatique est utilisé pour créer une large gamme de composants haute performance où les défauts internes sont inacceptables. Les produits clés comprennent des céramiques avancées comme les cônes de nez de fusée, les isolants de bougies d'allumage et les capteurs d'oxygène, ainsi que la densification de pièces métalliques critiques pour des industries comme l'aérospatiale et le médical, fabriquées par moulage ou impression 3D.

Le but principal du pressage isostatique n'est pas seulement de former une forme, mais de compacter des poudres en un solide avec une densité exceptionnellement élevée et uniforme, éliminant les vides internes qui compromettent la résistance et la performance.

Comment fonctionne le processus de pressage isostatique

Le pressage isostatique est fondamentalement différent des méthodes de pressage traditionnelles qui appliquent une force d'une ou deux directions. Son approche unique est ce qui le rend si précieux.

Le principe fondamental : Pression uniforme

Le processus consiste à placer une poudre dans un moule flexible scellé. Ce moule est ensuite immergé dans un fluide à l'intérieur d'une chambre haute pression.

Lorsque la chambre est pressurisée, le fluide exerce une pression uniforme et hydrostatique sur le moule de toutes les directions simultanément. C'est comme serrer une boule d'argile dans votre poing, mais avec une pression parfaitement égale sur chaque point de la surface.

Le résultat : Compactage très uniforme

Cette pression omnidirectionnelle est transmise à travers le moule flexible à la poudre à l'intérieur.

Les particules de poudre sont forcées ensemble, éliminant les vides et créant une pièce "verte" (un état non cuit ou non fritté) très dense et homogène avec un minimum de contraintes internes.

Pourquoi ce processus est critique pour les pièces haute performance

La vraie valeur du pressage isostatique réside dans la qualité supérieure des composants qu'il produit. Il est choisi lorsque les conséquences d'une défaillance matérielle sont graves.

Élimination des défauts internes

Pour les pièces métalliques produites par moulage, moulage par injection ou impression 3D, le processus (spécifiquement le Pressage Isostatique à Chaud) est utilisé pour réparer et éliminer la porosité interne et les microfissures.

Ces minuscules défauts invisibles sont des points de départ pour une défaillance catastrophique sous contrainte. Le pressage isostatique les soude efficacement au niveau microscopique.

Réalisation de formes complexes

Parce que la pression est appliquée par un fluide, elle peut parfaitement s'adapter à des géométries complexes comme les buses, les tubes et autres formes complexes.

Cela permet la création de composants difficiles ou impossibles à former avec une densité constante en utilisant des presses rigides et directionnelles.

Amélioration des propriétés des matériaux

En créant une pièce presque entièrement dense, le pressage isostatique maximise la résistance, la durabilité et la performance globale inhérentes au matériau.

Ceci est essentiel pour des composants comme les implants médicaux, les turbines de moteurs à réaction ou les isolants céramiques qui doivent fonctionner de manière fiable dans des conditions extrêmes.

Comprendre les compromis

Bien que puissant, le pressage isostatique n'est pas une solution universelle. Ses avantages s'accompagnent de considérations pratiques qui le rendent inadapté à la fabrication quotidienne à faible coût.

Temps de cycle plus lents

Comparé aux presses de compactage automatisées à grande vitesse, le processus de scellement du moule, de pressurisation de la chambre et de dépressurisation en toute sécurité est considérablement plus lent. Cela le rend moins adapté aux pièces à grand volume et à faible coût.

Coûts d'équipement et d'outillage plus élevés

Les récipients haute pression et les systèmes complexes requis pour le pressage isostatique représentent un investissement en capital majeur. Les moules, bien que flexibles, contribuent également au coût opérationnel.

Contrôle dimensionnel moins précis

Bien que la densité soit très uniforme, le moule flexible n'offre pas le même contrôle dimensionnel rigide qu'une matrice en acier dur. Les pièces nécessitent souvent un usinage final ou un frittage pour atteindre leurs dimensions finales précises.

Faire le bon choix pour votre application

Le choix de ce processus dépend entièrement des exigences de performance du composant final.

- Si votre objectif principal est la fiabilité critique : Spécifiez le pressage isostatique pour éliminer les défauts internes dans les pièces métalliques moulées ou imprimées en 3D où la défaillance n'est pas une option.

- Si votre objectif principal est de créer des formes céramiques complexes : Utilisez le pressage isostatique pour obtenir une densité uniforme dans des pièces comme les tubes, les tiges et les isolants qui sont difficiles à former autrement.

- Si votre objectif principal est de maximiser la résistance des matériaux : Employez ce processus pour créer le composant le plus dense possible à partir d'une poudre, libérant ainsi tout le potentiel de performance du matériau.

En fin de compte, le pressage isostatique est le choix définitif lorsque l'intégrité et l'uniformité du matériau sont plus importantes que le coût ou la vitesse de production.

Tableau récapitulatif :

| Catégorie de produit | Exemples clés | Avantage principal |

|---|---|---|

| Céramiques avancées | Cônes de nez de fusée, isolants de bougies d'allumage, capteurs d'oxygène | Densité uniforme dans des formes complexes |

| Pièces métalliques critiques | Composants aérospatiaux, implants médicaux (issus du moulage/impression 3D) | Élimination de la porosité interne et des microfissures |

| Composants haute performance | Aubes de turbine, buses, tubes | Résistance et fiabilité maximales des matériaux |

Besoin de fabriquer des composants critiques exempts de défauts internes ?

Le pressage isostatique est le choix définitif lorsque l'intégrité et la performance des matériaux sont primordiales. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires au développement et aux tests de ces pièces haute performance.

Que vous soyez dans l'aérospatiale, le médical ou les céramiques avancées, notre expertise peut vous aider à libérer tout le potentiel de vos matériaux. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins de votre laboratoire en matière de fiabilité et de précision.

Guide Visuel

Produits associés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Presse chauffante à double plaque pour laboratoire

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Pourquoi le pressage isostatique est-il meilleur que le pressage uniaxial régulier lors de la fabrication de céramiques ? Obtenez une densité supérieure et des formes complexes

- Comment une presse isostatique à froid (CIP) aborde-t-elle la densité des céramiques YAG ? Obtenir des corps bruts uniformes de haute densité

- Qu'est-ce qu'une presse à froid ? Un guide pour le compactage uniforme de poudres sans chaleur

- Le pressage isostatique est-il coûteux ? Obtenez une uniformité de matériau supérieure et des formes complexes

- Qu'est-ce que le pressage isostatique à froid de poudre métallique ? Obtenez une densité uniforme dans les pièces métalliques complexes

- Quel est le but de l'utilisation d'une presse hydraulique de laboratoire ou d'une presse isostatique à froid ? Optimisez la qualité de votre électrolyte

- Quelle est la méthode de pressage en céramique ? Un guide pour façonner des pièces denses et haute performance

- Pourquoi le pressage isostatique à froid est-il appliqué après le pressage à sec dans un moule en acier pour le 8YSZ ? Amélioration de la densité et prévention des fissures