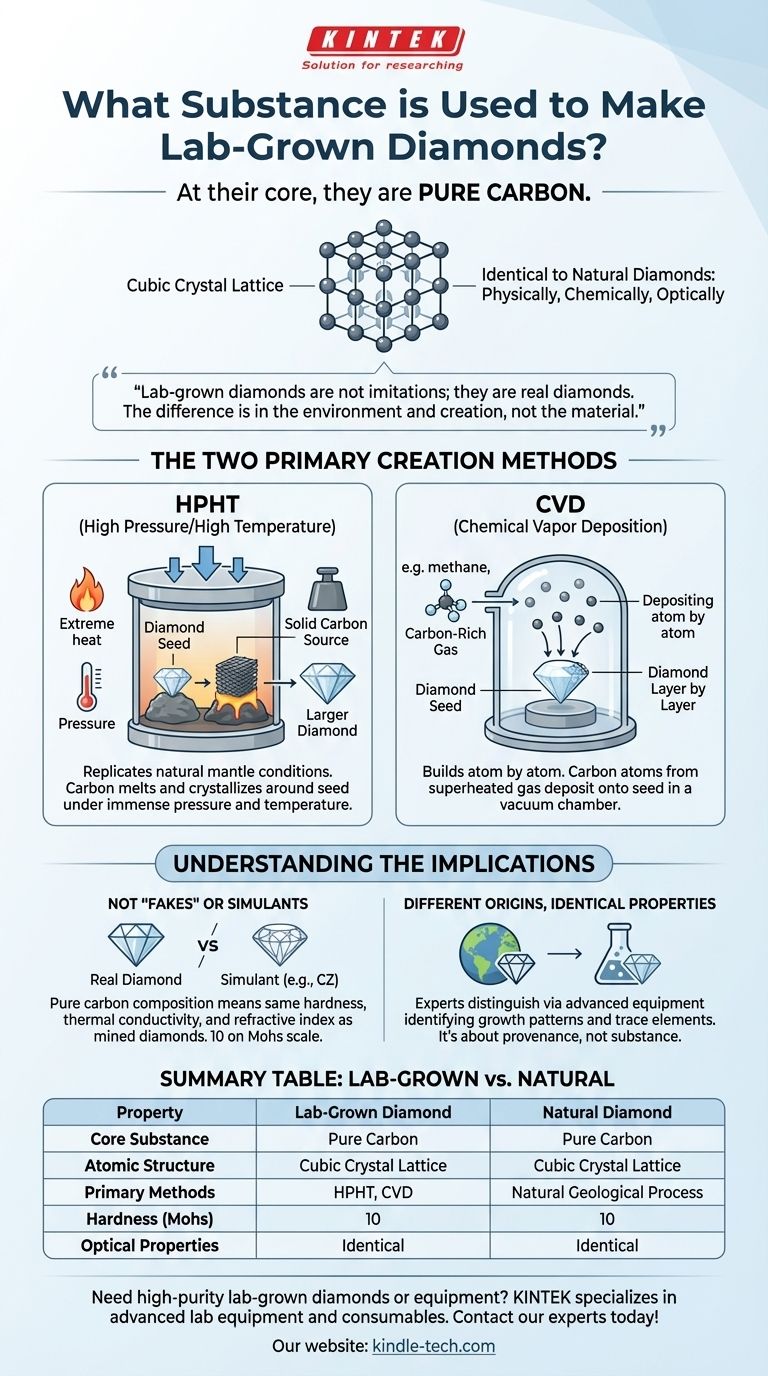

À la base, les diamants de laboratoire sont fabriqués à partir de la même substance exacte que les diamants naturels : du carbone pur. Les atomes de carbone sont arrangés dans une structure de réseau cristallin identique, ce qui les rend physiquement, chimiquement et optiquement indiscernables des diamants formés dans le manteau terrestre. La différence ne réside pas dans le matériau, mais dans l'environnement et la méthode de leur création.

L'essentiel à retenir est que les diamants de laboratoire ne sont pas des imitations de diamants ; ce sont de vrais diamants. Le bloc de construction fondamental est le carbone, qui est transformé en un cristal de diamant à l'aide de l'un des deux processus de fabrication très avancés.

L'ingrédient principal : le carbone pur

L'identité d'un diamant est définie par sa composition atomique et sa structure. Les diamants de laboratoire répondent parfaitement à cette définition.

Une structure atomique identique

Les diamants naturels et les diamants créés en laboratoire sont tous deux composés d'atomes de carbone liés entre eux dans un réseau cristallin cubique rigide. Cet arrangement spécifique est ce qui confère au diamant sa dureté et son éclat exceptionnels.

Le matériau de départ

Le processus commence par une source de carbone. Dans une méthode, il s'agit souvent de carbone solide comme le graphite. Dans une autre, il s'agit d'un gaz riche en carbone. Ce carbone est ensuite soumis à des conditions spécifiques pour l'encourager à cristalliser en diamant.

Les deux principales méthodes de création

Les laboratoires utilisent deux techniques principales pour créer l'environnement précis nécessaire à la formation du diamant. Les deux méthodes commencent par une minuscule "graine" de diamant, qui sert de modèle pour la croissance du nouveau cristal.

Haute Pression/Haute Température (HPHT)

La méthode HPHT reproduit les conditions naturelles profondes du manteau terrestre. Une graine de diamant est placée dans une cellule avec du carbone solide et soumise à une pression immense et à des températures extrêmement élevées.

Cet environnement extrême provoque la fusion du carbone et sa cristallisation autour de la graine, formant un nouveau diamant plus grand.

Dépôt Chimique en Phase Vapeur (CVD)

La méthode CVD adopte une approche différente, construisant le diamant atome par atome. Une graine de diamant est placée à l'intérieur d'une chambre à vide scellée remplie d'un gaz riche en carbone, tel que le méthane.

Ce gaz est surchauffé, ce qui provoque la séparation des atomes de carbone et leur "dépôt" sur la graine de diamant. Au fil du temps, ces atomes s'accumulent, faisant croître le diamant couche par couche.

Comprendre les implications

Parce que les diamants de laboratoire sont faits de carbone pur, ce ne sont pas des "faux" ou des simulants comme l'oxyde de zirconium cubique. Ce sont simplement des diamants avec une histoire d'origine différente.

De vrais diamants, des origines différentes

Le produit final des processus HPHT et CVD est un vrai diamant. Il possède la même dureté (10 sur l'échelle de Mohs), la même conductivité thermique et le même indice de réfraction qu'un diamant extrait.

Les distinguer

Bien que visuellement identiques à l'œil nu, les experts en gemmologie peuvent distinguer les diamants de laboratoire des diamants naturels. Ils utilisent des équipements avancés pour identifier des différences minimes dans les motifs de croissance et la présence d'oligo-éléments uniques à chaque processus de formation.

Pourquoi cela est important

La distinction concerne la provenance, pas la substance. Choisir un diamant de laboratoire est une décision basée sur des facteurs tels que le budget, les considérations environnementales et l'approvisionnement éthique, et non sur la qualité ou l'authenticité du matériau lui-même.

Faire le bon choix pour votre objectif

Comprendre la composition matérielle aide à clarifier ce qu'est réellement un diamant de laboratoire.

- Si votre objectif principal est la joaillerie : Un diamant de laboratoire est un vrai diamant dans tous les sens physiques et chimiques, offrant la même beauté et la même durabilité qu'un diamant extrait.

- Si votre objectif principal est l'authenticité : Comprenez que "cultivé en laboratoire" signifie l'origine, pas une différence de matériau. Les diamants de laboratoire et les diamants extraits sont certifiés sur la base des mêmes qualités de taille, couleur, pureté et poids en carats.

- Si votre objectif principal est la science des matériaux : Les méthodes HPHT et CVD produisent des diamants structurellement identiques, mais le processus de croissance spécifique peut introduire des propriétés uniques pertinentes pour les applications industrielles ou technologiques.

En fin de compte, l'identité d'un diamant est définie par sa structure de carbone, et non par son origine.

Tableau récapitulatif :

| Propriété | Diamant de laboratoire | Diamant naturel |

|---|---|---|

| Substance principale | Carbone pur | Carbone pur |

| Structure atomique | Réseau cristallin cubique | Réseau cristallin cubique |

| Méthodes principales | HPHT, CVD | Processus géologique naturel |

| Dureté (échelle de Mohs) | 10 | 10 |

| Propriétés optiques | Identiques | Identiques |

Besoin de diamants de laboratoire de haute pureté ou d'équipement pour les créer ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la synthèse et l'analyse de diamants. Que vous soyez dans la joaillerie, la recherche ou la fabrication industrielle, nos solutions garantissent précision et qualité. Contactez nos experts dès aujourd'hui pour trouver le diamant ou l'équipement parfait pour votre application spécifique !

Guide Visuel

Produits associés

- Diamant CVD pour applications de gestion thermique

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Les gens demandent aussi

- Quels types de substrats sont utilisés dans la CVD pour faciliter les films de graphène ? Optimisez la croissance du graphène avec le bon catalyseur

- Qu'est-ce que le procédé de fabrication par dépôt chimique en phase vapeur ? Un guide des revêtements minces haute performance

- Quelle est la taille d'un diamant CVD ? Des revêtements minces de l'ordre du micron aux gemmes de plusieurs carats

- Les polymères peuvent-ils être déposés par des procédés CVD ? Un guide sur les films polymères conformes et sans solvant

- Quelles sont les applications de la méthode CVD ? Des micropuces aux diamants de laboratoire

- Qu'est-ce que le procédé de dépôt chimique en phase vapeur (CVD) ? Un guide étape par étape pour la croissance de films de haute pureté

- L'ALD fait-elle partie du CVD ? Dévoiler les secrets des techniques de dépôt de couches minces

- Comment la température du procédé influence-t-elle le dépôt de couches minces et quelles en sont les limites ? Équilibrer qualité et contraintes thermiques