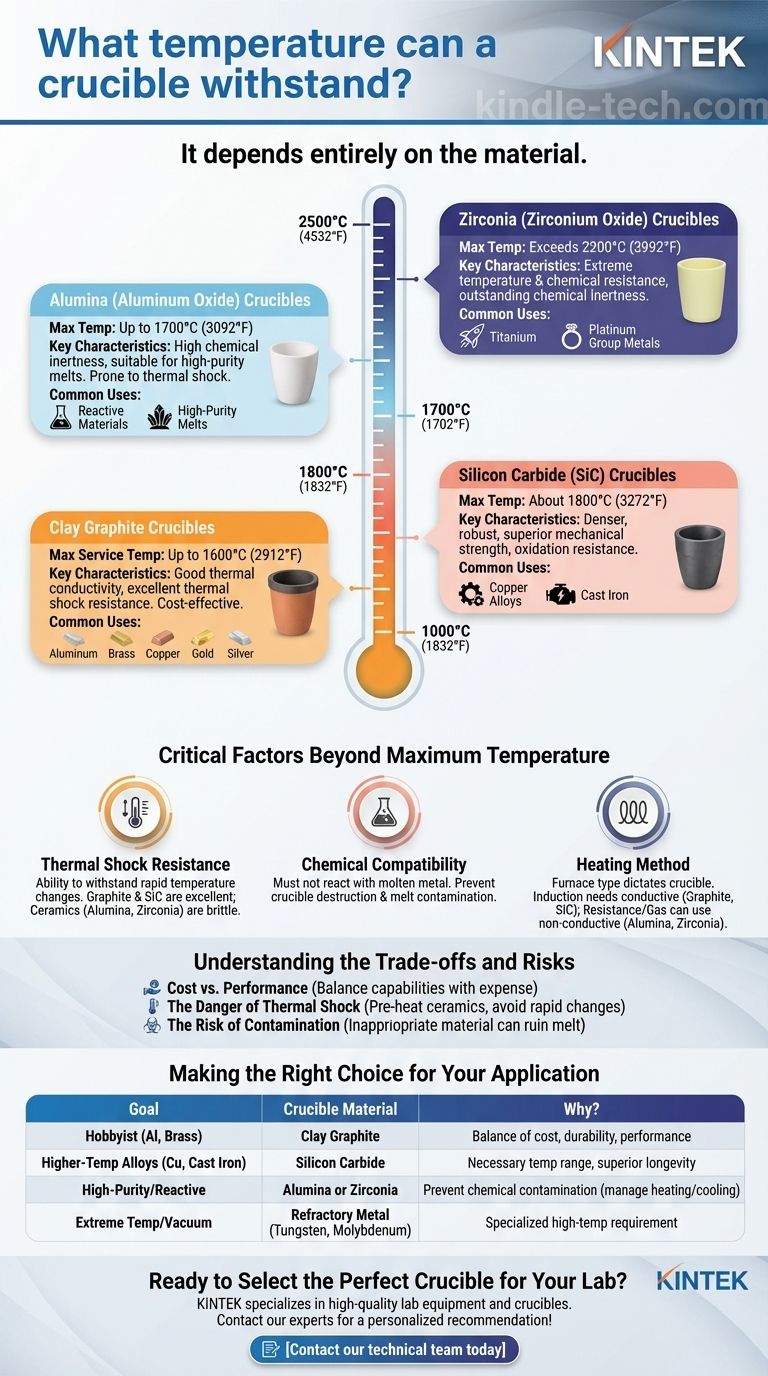

La température qu'un creuset peut supporter dépend entièrement de son matériau. Un creuset courant en argile-graphite pour les amateurs peut supporter jusqu'à 1600°C (2912°F), tandis qu'un creuset spécialisé en zircone ou en tungstène utilisé dans des environnements industriels ou de recherche peut dépasser 2400°C (4352°F). Le bon choix est déterminé non seulement par le point de fusion de votre matériau cible, mais aussi par la compatibilité chimique et votre méthode de chauffage.

Choisir un creuset ne se limite pas à éviter une fusion. Le bon matériau doit résister aux chocs thermiques dus à un chauffage rapide, éviter les réactions chimiques qui contaminent votre produit final et être compatible avec votre type de four.

Un guide des matériaux de creuset courants

Le matériau d'un creuset dicte ses caractéristiques de performance, de sa température de service maximale à sa durabilité. Comprendre ces options est la première étape pour prendre une décision éclairée.

Creusets en argile-graphite

C'est le choix le plus courant et le plus économique, en particulier pour les amateurs et les petites fonderies. Ils sont un composite d'argile, de graphite et d'autres matériaux.

Leur température de service maximale est généralement d'environ 1600°C (2912°F). Ils offrent une bonne conductivité thermique et une excellente résistance aux chocs thermiques, ce qui les rend faciles à utiliser. Ils sont idéaux pour la fusion de métaux non ferreux comme l'aluminium, le laiton, le cuivre, l'or et l'argent.

Creusets en carbure de silicium (SiC)

Les creusets en carbure de silicium représentent une avancée significative en termes de durabilité et de performance. Ils sont plus denses et plus robustes que leurs homologues en argile-graphite.

Avec une température maximale d'environ 1800°C (3272°F), ils offrent une résistance mécanique supérieure et une résistance à l'oxydation. Cela en fait un excellent choix pour la fusion d'alliages de cuivre et de fonte dans des environnements exigeants et à grand volume.

Creusets en alumine (oxyde d'aluminium)

L'alumine est un matériau céramique de haute pureté apprécié pour sa stabilité chimique. Ces creusets sont généralement blancs et sont utilisés lorsque la pureté de la fusion est une préoccupation majeure.

Ils peuvent supporter des températures allant jusqu'à 1700°C (3092°F) mais sont beaucoup plus sensibles aux chocs thermiques que les creusets à base de graphite. Leur principale caractéristique est leur grande inertie chimique, ce qui les rend adaptés au travail avec des matériaux réactifs ou lorsque la contamination doit être minimisée.

Creusets en zircone (oxyde de zirconium)

Pour les applications à très haute température, la zircone est un choix de céramique de premier ordre. Elle est utilisée dans des travaux industriels et scientifiques hautement spécialisés.

Les creusets en zircone peuvent fonctionner à des températures dépassant 2200°C (3992°F). Ils possèdent une inertie chimique exceptionnelle et sont l'un des rares matériaux adaptés à la fusion de métaux hautement réactifs comme le titane ou les métaux du groupe du platine.

Facteurs critiques au-delà de la température maximale

Choisir simplement un creuset avec une température nominale supérieure au point de fusion de votre métal ne suffit pas. D'autres facteurs sont tout aussi critiques pour une fusion réussie et sûre.

Résistance aux chocs thermiques

C'est la capacité d'un matériau à supporter des changements rapides de température sans se fissurer.

Le graphite et le carbure de silicium ont une excellente résistance aux chocs thermiques. Les creusets céramiques comme l'alumine et la zircone sont beaucoup plus fragiles et nécessitent des cycles de chauffage et de refroidissement lents et contrôlés pour éviter une défaillance catastrophique.

Compatibilité chimique

Le matériau du creuset ne doit pas réagir avec le métal en fusion qu'il contient. Une réaction chimique peut détruire le creuset et, tout aussi important, contaminer votre fusion.

Par exemple, l'utilisation d'un creuset céramique à base d'oxyde (comme l'alumine) pour faire fondre un matériau qui réduit agressivement les oxydes peut entraîner une défaillance. Vérifiez toujours que le matériau de votre creuset est inerte à votre métal cible à sa température de fusion.

Méthode de chauffage

Votre four dicte les matériaux de creuset viables.

Les fours à induction nécessitent un creuset électriquement conducteur pour fonctionner. Cela fait du graphite et du carbure de silicium des choix idéaux, car le creuset lui-même chauffe directement dans le champ magnétique.

Les fours à résistance ou à gaz chauffent l'environnement autour du creuset. Pour ceux-ci, les creusets céramiques non conducteurs comme l'alumine et la zircone sont parfaitement adaptés.

Comprendre les compromis et les risques

Chaque choix de creuset implique un équilibre entre performance, coût et exigences opérationnelles. Être conscient des pièges potentiels est crucial pour la sécurité et le succès.

Coût vs. Performance

Il existe une corrélation directe entre les capacités de performance d'un creuset et son coût. Un creuset en zircone peut être plusieurs ordres de grandeur plus cher qu'un creuset en argile-graphite. Sur-spécifier un creuset pour une tâche simple est une dépense inutile.

Le danger du choc thermique

La cause la plus fréquente de défaillance d'un creuset est le choc thermique. Ne placez jamais un creuset froid dans un four rougeoyant et n'exposez jamais un creuset chaud à une surface froide. Préchauffez toujours votre creuset conformément aux directives du fabricant, en particulier pour les types de céramiques fragiles.

Le risque de contamination

Même si un creuset ne fond pas ou ne se fissure pas, il peut quand même ruiner votre travail. L'utilisation d'un matériau inapproprié peut entraîner l'infiltration d'impuretés dans votre fusion, altérant les propriétés chimiques et la performance de votre objet moulé final.

Faire le bon choix pour votre application

Votre objectif détermine le bon outil pour le travail. Utilisez ce guide pour sélectionner le point de départ approprié pour votre travail.

- Si vous êtes un amateur qui fait fondre des métaux non ferreux comme l'aluminium ou le laiton : Un creuset en argile-graphite offre le meilleur équilibre entre coût, durabilité et performance pour vos besoins.

- Si vous travaillez avec des alliages à plus haute température comme le cuivre ou la fonte : Un creuset en carbure de silicium offre la plage de température nécessaire et une longévité supérieure pour les travaux plus exigeants.

- Si votre objectif principal est la fusion de haute pureté ou de matériaux réactifs : Un creuset en alumine ou en zircone est nécessaire pour éviter la contamination chimique, mais vous devez gérer soigneusement ses taux de chauffage et de refroidissement.

- Si vous opérez à des températures extrêmes dans un four sous vide : Un creuset spécialisé fabriqué à partir d'un métal réfractaire comme le tungstène ou le molybdène est nécessaire.

En comprenant que les propriétés des matériaux — et pas seulement une seule température nominale — définissent l'adéquation d'un creuset, vous pouvez garantir la sécurité, la pureté et le succès de votre travail.

Tableau récapitulatif :

| Matériau du creuset | Température de service maximale | Caractéristiques clés et utilisations courantes |

|---|---|---|

| Argile-graphite | Jusqu'à 1600°C (2912°F) | Économique, bonne résistance aux chocs thermiques. Idéal pour l'aluminium, le laiton, le cuivre, l'or, l'argent. |

| Carbure de silicium (SiC) | Jusqu'à 1800°C (3272°F) | Durable, haute résistance mécanique. Convient aux alliages de cuivre, à la fonte. |

| Alumine (Al₂O₃) | Jusqu'à 1700°C (3092°F) | Haute inertie chimique, sujette aux chocs thermiques. Idéale pour les fusions de haute pureté ou réactives. |

| Zircone (ZrO₂) | Dépasse 2200°C (3992°F) | Résistance extrême à la température et aux produits chimiques. Pour les métaux réactifs comme le titane, le platine. |

Prêt à choisir le creuset parfait pour votre laboratoire ?

Le choix du bon creuset est essentiel pour la sécurité, la pureté et le succès de votre travail. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris une gamme complète de creusets adaptés à des matériaux et des températures spécifiques.

Nos experts peuvent vous aider à naviguer parmi les facteurs critiques de résistance aux chocs thermiques, de compatibilité chimique et de méthode de chauffage pour vous assurer d'obtenir un creuset qui fonctionne de manière fiable.

Laissez KINTEK être votre partenaire de précision. Contactez notre équipe technique dès aujourd'hui pour discuter de vos besoins d'application spécifiques et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Pourquoi utilise-t-on des creusets en alumine de haute pureté pour le LATP ? Préserver la pureté et la conductivité lors du frittage

- Comment l'utilisation de creusets en céramique résistants à la corrosion garantit-elle la pureté chimique des matériaux ? | KINTEK

- Quels sont les avantages des creusets en alumine de haute pureté pour les sels fondus de ZnNaK//Cl ? Assurer la pureté expérimentale

- Quel rôle joue un creuset en alumine dans la synthèse à l'état solide à haute température de Na3OBr ? Assurer la pureté de l'échantillon

- Quels sont les avantages de choisir un creuset en alumine pour l'ATD ? Assurer des données d'analyse thermique de haute précision