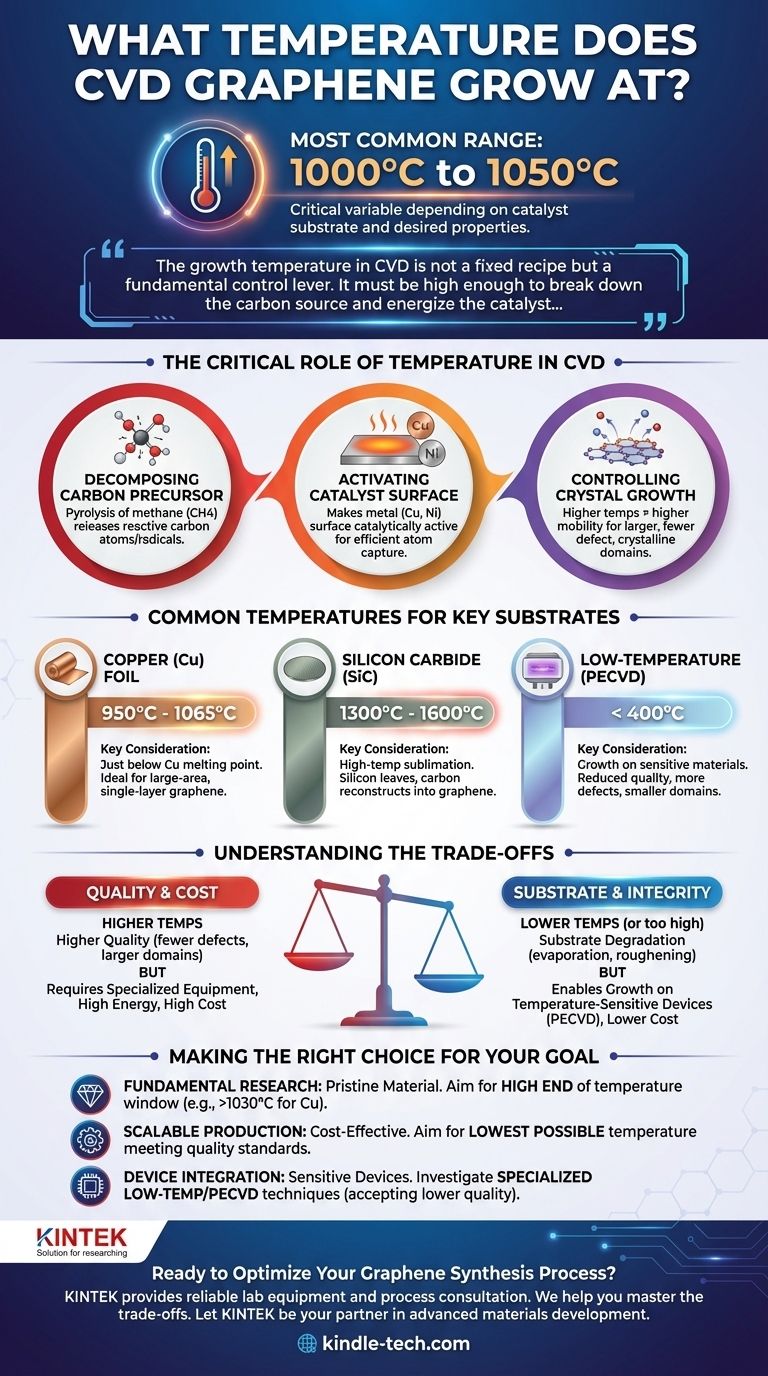

En pratique, le dépôt chimique en phase vapeur (CVD) pour la production de graphène de haute qualité est le plus souvent réalisé à des températures d'environ 1000°C à 1050°C. Cependant, ce chiffre n'est pas absolu ; c'est une variable critique qui dépend fortement du substrat catalytique utilisé et des propriétés souhaitées du film de graphène final.

La température de croissance en CVD n'est pas une recette figée mais un levier de contrôle fondamental. Elle doit être suffisamment élevée pour décomposer la source de carbone et activer le catalyseur, influençant directement la qualité finale, la taille des domaines et la densité des défauts de la feuille de graphène.

Le rôle critique de la température en CVD

La température est sans doute le paramètre le plus important dans la synthèse du graphène par CVD. Elle régit directement les processus chimiques et physiques fondamentaux qui permettent à une seule couche d'atomes de carbone de former un réseau cristallin.

Décomposition du précurseur de carbone

Le processus commence par un gaz contenant du carbone, le plus souvent du méthane (CH4). Les températures élevées fournissent l'énergie thermique nécessaire pour rompre les liaisons chimiques fortes de ces molécules précurseurs.

Cette décomposition, ou pyrolyse, libère des atomes de carbone réactifs ou des radicaux qui peuvent ensuite être adsorbés sur la surface du catalyseur.

Activation de la surface du catalyseur

Le CVD du graphène repose sur un catalyseur métallique, généralement une feuille de cuivre (Cu) ou de nickel (Ni). La haute température rend cette surface métallique catalytiquement active.

Cette activation permet à la surface de capturer efficacement les atomes de carbone et facilite leur arrangement dans la structure en nid d'abeille hexagonale du graphène.

Contrôle de la croissance cristalline et de la qualité

Une fois sur la surface, les atomes de carbone diffusent et nucléent, formant de petits îlots de graphène appelés "domaines". La température dicte la mobilité de ces atomes.

Des températures plus élevées permettent aux atomes de se déplacer plus librement à la surface, leur permettant de trouver les positions les plus énergétiquement favorables. Cela conduit à des domaines plus grands et plus parfaitement cristallins et à un film final avec moins de défauts.

Températures courantes pour les substrats clés

La température idéale est intrinsèquement liée au substrat catalytique choisi. Différents matériaux ont des propriétés catalytiques et des points de fusion différents, définissant la fenêtre opérationnelle pour la synthèse.

Croissance sur feuille de cuivre (Cu)

Le cuivre est le catalyseur le plus largement utilisé pour produire du graphène monocouche de grande surface.

La plage de température typique pour la croissance sur cuivre se situe entre 950°C et 1065°C. Ceci est stratégiquement juste en dessous du point de fusion du cuivre (1085°C), maximisant la mobilité des atomes de surface sans faire fondre le substrat.

Croissance sur carbure de silicium (SiC)

Une méthode alternative implique la croissance du graphène directement sur une plaquette de carbure de silicium. Ce n'est pas un processus CVD traditionnel mais une sublimation à haute température où les atomes de silicium quittent la surface, laissant derrière eux des atomes de carbone qui se reconstruisent en graphène.

Ce processus nécessite des températures significativement plus élevées, typiquement de l'ordre de 1300°C à 1600°C, pour induire la sublimation nécessaire du silicium.

Comprendre les compromis

Le choix d'une température de croissance est un équilibre entre l'obtention de propriétés matérielles idéales et la gestion des contraintes pratiques du processus.

Qualité vs Coût

Généralement, des températures plus élevées produisent un graphène de meilleure qualité avec moins de défauts et des domaines cristallins plus grands.

Cependant, le maintien de températures supérieures à 1000°C nécessite des fours tubulaires à quartz spécialisés et consomme une énergie significative, augmentant le coût global du processus.

Intégrité du substrat

Opérer trop près du point de fusion du catalyseur augmente le risque de dégradation du substrat. Pour le cuivre, cela peut inclure l'évaporation (qui contamine le système) ou le rougissement de la surface, qui ont tous deux un impact négatif sur l'uniformité du film de graphène résultant.

La poussée pour la croissance à basse température

Des recherches importantes sont consacrées à l'abaissement de la température de croissance. Cela réduirait les coûts et permettrait la croissance directe du graphène sur des substrats qui ne peuvent pas supporter une chaleur de 1000°C, tels que certains plastiques ou des plaquettes de silicium avec des composants électroniques préexistants.

Ces méthodes à basse température, utilisant souvent le CVD assisté par plasma (PECVD), peuvent produire du graphène en dessous de 400°C. Cependant, cela se fait généralement au détriment d'une qualité cristalline réduite, introduisant plus de défauts et des tailles de domaines plus petites.

Faire le bon choix pour votre objectif

La température optimale est définie par votre objectif final. Utilisez ce cadre pour guider vos décisions de processus.

- Si votre objectif principal est la recherche fondamentale sur un matériau vierge : Vous devez opérer à l'extrémité supérieure de la fenêtre de température pour le catalyseur choisi (par exemple, >1030°C pour le cuivre) afin de maximiser la taille des cristaux et de minimiser les défauts.

- Si votre objectif principal est une production évolutive et rentable : Vous devriez viser la température la plus basse possible qui produit toujours du graphène répondant aux normes de qualité minimales pour votre application commerciale.

- Si votre objectif principal est l'intégration avec des dispositifs sensibles à la température : Vous devrez étudier des techniques de croissance spécialisées à basse température ou PECVD, en acceptant pleinement le compromis inhérent à la qualité du matériau.

En comprenant la température comme une variable clé au sein d'un système complexe de précurseurs, de catalyseurs et de pressions, vous pouvez contrôler et optimiser efficacement le résultat de votre synthèse de graphène.

Tableau récapitulatif :

| Substrat | Plage de température de croissance typique | Considérations clés |

|---|---|---|

| Feuille de cuivre (Cu) | 950°C - 1065°C | Le plus courant pour le graphène monocouche ; la température est juste en dessous du point de fusion du cuivre. |

| Carbure de silicium (SiC) | 1300°C - 1600°C | Utilisé pour la croissance directe par sublimation ; nécessite des températures significativement plus élevées. |

| Basse température (PECVD) | < 400°C | Permet la croissance sur des matériaux sensibles mais entraîne souvent une qualité cristalline inférieure. |

Prêt à optimiser votre processus de synthèse de graphène ?

Le choix de la bonne température de croissance est essentiel pour obtenir la qualité et les propriétés souhaitées de vos films de graphène. Le contrôle thermique précis requis pour un CVD réussi est là où l'expertise de KINTEK brille.

Nous fournissons l'équipement de laboratoire fiable dont vous avez besoin pour maîtriser ce processus complexe :

- Fours tubulaires à haute température : Conçus pour un fonctionnement stable jusqu'à 1200°C et au-delà, assurant la chaleur constante nécessaire à la croissance de graphène de haute qualité sur le cuivre et d'autres substrats.

- Consultation de processus : Nos spécialistes peuvent vous aider à naviguer dans les compromis entre la température, le choix du substrat et la qualité finale du matériau pour atteindre vos objectifs de recherche ou de production spécifiques.

Laissez KINTEK être votre partenaire dans le développement de matériaux avancés. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et accélérer vos projets.

Guide Visuel

Produits associés

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four de graphitisation sous vide vertical à haute température

- Four de graphitation continue sous vide de graphite

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Quelles sont les différentes méthodes de revêtement d'outils ? PVD vs. CVD expliqués pour des performances optimales

- Quels sont les avantages du CVD à paroi froide pour la croissance du graphène ? Chauffage de précision pour les monocouches à haute mobilité

- Quelles méthodes permettent de séparer le graphène CVD de son substrat ? Optimisez votre processus de transfert avec des techniques avancées

- Quelles sont les méthodes utilisées pour synthétiser le graphène ? Maîtriser la production évolutive avec le CVD

- Quel problème le procédé HDPCVD a-t-il résolu dans la fabrication de semi-conducteurs ? Résolution des défauts de vide dans les espaces à l'échelle nanométrique

- Quelle est la différence entre le bombardement ionique et le pulvérisation cathodique ? Précision contre vitesse pour vos besoins en couches minces

- Comment fonctionne le pulvérisation cathodique par magnétron ? Un guide pour le dépôt de couches minces de haute qualité

- Combien coûte l'équipement de diamant CVD ? Une analyse de l'investissement, du laboratoire à la production