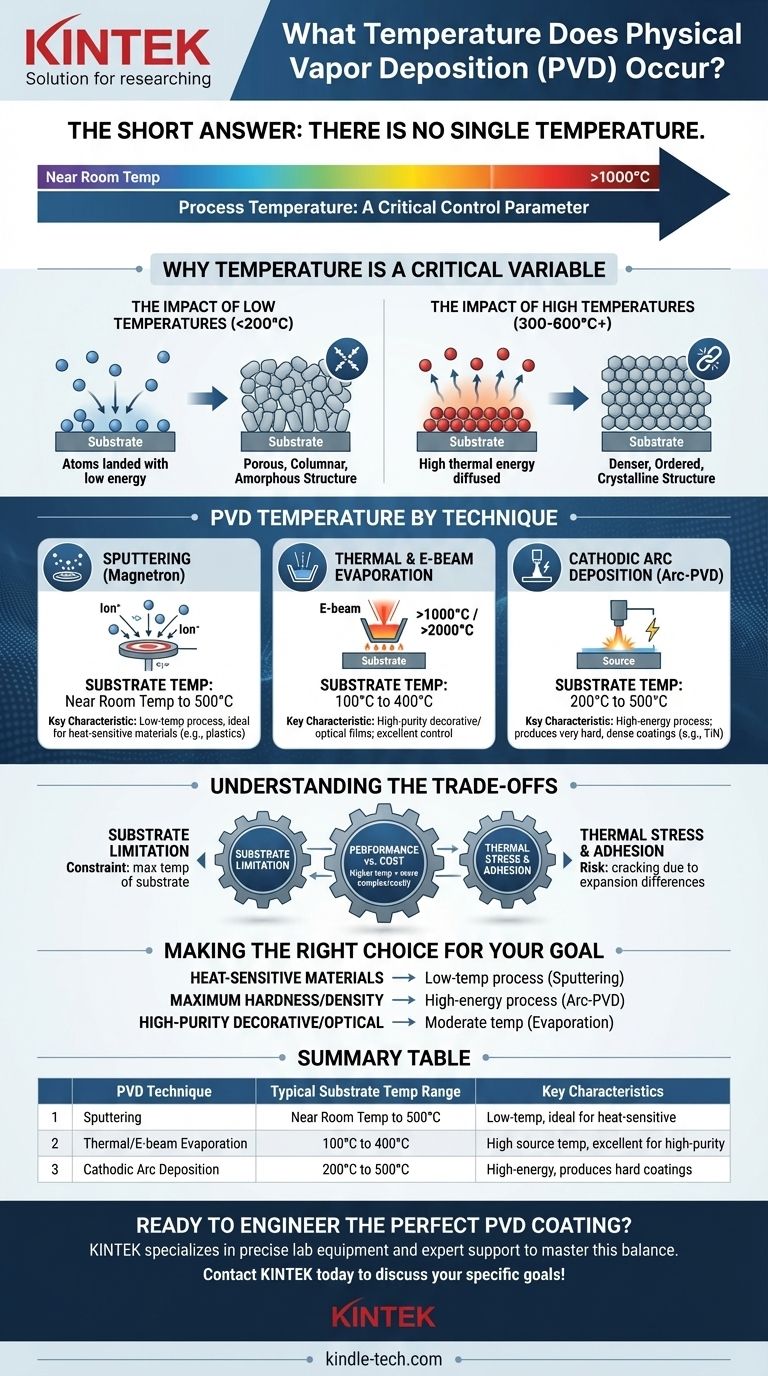

La réponse courte est qu'il n'y a pas de température unique pour la Déposition Physique en Phase Vapeur (PVD). La température du processus n'est pas une valeur fixe mais un paramètre de contrôle critique qui varie considérablement, allant de la température ambiante à plus de 1000°C. Elle est délibérément choisie en fonction de la technique PVD spécifique, du matériau déposé, du substrat revêtu et des propriétés souhaitées pour le film final.

Le principe fondamental à comprendre est que la température est un outil utilisé pour contrôler la qualité du revêtement final. Des températures plus élevées donnent généralement aux atomes plus d'énergie pour s'organiser en un film plus dense et plus adhérent, mais la bonne température est toujours un compromis entre le résultat souhaité et les limitations physiques du matériau que vous revêtez.

Pourquoi la température est une variable critique en PVD

Dans tout processus PVD, les atomes d'une source solide sont vaporisés, traversent un vide et se condensent sur un substrat. La température du substrat dicte directement ce qui se passe lorsque ces atomes atterrissent.

L'impact des basses températures

À des températures de substrat plus basses (par exemple, inférieures à 200°C), les atomes arrivants ont très peu d'énergie thermique. Ils "collent là où ils atterrissent" avec une capacité limitée à se déplacer sur la surface.

Il en résulte une structure de film souvent amorphe ou à grains fins, avec un motif de croissance colonnaire poreux. Bien que convenant à certaines applications, ces films peuvent avoir une densité et une adhérence plus faibles.

L'impact des hautes températures

À des températures de substrat plus élevées (par exemple, 300-600°C ou plus), les atomes arrivants ont une énergie thermique significative. Ils peuvent diffuser et migrer sur la surface avant de se fixer dans une position de basse énergie.

Cette mobilité permet aux atomes de former une structure de film plus dense, plus ordonnée et souvent cristalline. Le résultat est généralement une adhérence supérieure, une dureté plus élevée et une contrainte interne plus faible.

Température PVD par technique

Le terme "PVD" couvre plusieurs méthodes distinctes, chacune avec son propre profil de température caractéristique. Il est crucial de distinguer la température de la source (utilisée pour créer la vapeur) et la température du substrat (où le film se développe).

Pulvérisation cathodique (Pulvérisation magnétron)

La pulvérisation cathodique est fondamentalement un processus de transfert de quantité de mouvement, et non un processus thermique. Des ions de haute énergie bombardent une source (la "cible"), délogeant des atomes.

Comme la source n'est pas fondue, la pulvérisation cathodique peut être un processus à basse température. Les substrats peuvent être maintenus à une température proche de la température ambiante, ce qui la rend idéale pour le revêtement de matériaux sensibles à la chaleur comme les plastiques et les polymères. Cependant, les substrats sont souvent intentionnellement chauffés à 100-500°C pour améliorer la densité et l'adhérence du film.

Évaporation thermique et par faisceau d'électrons

L'évaporation repose sur la chaleur pour transformer le matériau source en vapeur.

- Évaporation thermique : Une nacelle ou une bobine résistive est chauffée à des températures extrêmes (souvent >1000°C) pour faire fondre puis évaporer le matériau source.

- Évaporation par faisceau d'électrons : Un faisceau d'électrons de haute énergie est focalisé sur le matériau source, créant un bain de fusion localisé qui peut atteindre >2000°C.

Dans les deux cas, la température du substrat est contrôlée indépendamment et est généralement beaucoup plus basse que la température de la source, souvent dans la plage de 100-400°C, pour favoriser une meilleure qualité de film.

Dépôt par arc cathodique (Arc-PVD)

L'Arc-PVD utilise un arc électrique à courant élevé qui se déplace sur la source, créant de petits points extrêmement chauds qui vaporisent le matériau en un plasma hautement ionisé.

Bien que l'arc lui-même soit incroyablement chaud, le processus global dépose une énergie significative sur le substrat. Les températures du substrat sont généralement comprises entre 200 et 500°C pour gérer la contrainte du film et favoriser la croissance de revêtements très durs et denses comme le nitrure de titane (TiN).

Comprendre les compromis

Choisir la bonne température est un exercice d'équilibre. La température idéale d'un point de vue purement physique est souvent limitée par des réalités pratiques.

La limitation du substrat

C'est la contrainte la plus courante et la plus critique. Le substrat dicte la température maximale admissible. Vous ne pouvez tout simplement pas chauffer un substrat polymère à 500°C sans le faire fondre ou le déformer. Les paramètres du processus PVD doivent être adaptés à ce que le substrat peut tolérer.

Performance vs. Coût

Atteindre et maintenir des températures élevées à l'intérieur d'une chambre à vide nécessite un matériel plus complexe, des temps de cycle plus longs (pour le chauffage et le refroidissement) et une consommation d'énergie plus élevée. Un processus à basse température est presque toujours plus rapide et moins coûteux s'il peut répondre aux exigences de performance.

Contrainte thermique et adhérence

Bien que des températures plus élevées améliorent la liaison atomique et l'adhérence, elles peuvent également introduire des problèmes. Si le revêtement et le substrat ont des coefficients de dilatation thermique différents, des contraintes importantes peuvent s'accumuler à mesure que la pièce refroidit, ce qui peut entraîner la fissuration ou le délaminage du film.

Faire le bon choix pour votre objectif

La température optimale est définie par votre objectif.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur (comme les plastiques ou l'électronique) : Votre meilleur choix est un processus à basse température comme la pulvérisation magnétron, où le chauffage du substrat peut être minimisé ou éliminé.

- Si votre objectif principal est une dureté et une densité maximales (pour l'outillage ou les pièces d'usure) : Vous devriez utiliser un processus à plus haute énergie comme l'Arc-PVD ou la pulvérisation/évaporation chauffée, à condition que votre substrat soit un matériau robuste comme l'acier ou la céramique qui peut supporter des températures de 300 à 500°C.

- Si votre objectif principal est de déposer des films décoratifs ou optiques de haute pureté sur du verre ou du métal : L'évaporation thermique ou par faisceau d'électrons avec un chauffage modéré du substrat (100-300°C) offre un excellent équilibre entre qualité et contrôle.

En fin de compte, la température en PVD n'est pas un sous-produit ; c'est un outil actif et puissant que vous devez utiliser pour concevoir les propriétés de film précises que votre application exige.

Tableau récapitulatif :

| Technique PVD | Plage de température typique du substrat | Caractéristiques clés |

|---|---|---|

| Pulvérisation cathodique | De la température ambiante à 500°C | Processus à basse température ; idéal pour les substrats sensibles à la chaleur comme les plastiques. |

| Évaporation thermique/par faisceau d'électrons | 100°C à 400°C | Température de source élevée (>1000°C) ; excellent pour les films décoratifs/optiques de haute pureté. |

| Dépôt par arc cathodique | 200°C à 500°C | Processus à haute énergie ; produit des revêtements très durs et denses comme le TiN. |

Prêt à concevoir le revêtement PVD parfait pour votre application ?

La température PVD optimale est essentielle pour obtenir les propriétés de film – comme la dureté, la densité et l'adhérence – que votre projet exige. Chez KINTEK, nous sommes spécialisés dans la fourniture de l'équipement de laboratoire précis et du support expert nécessaires pour maîtriser cet équilibre, que vous revêtiez des polymères délicats ou des outils robustes.

Laissez nos experts vous aider à choisir la bonne solution PVD. Contactez KINTEL dès aujourd'hui pour discuter de votre substrat, de votre matériau et de vos objectifs de performance spécifiques !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température