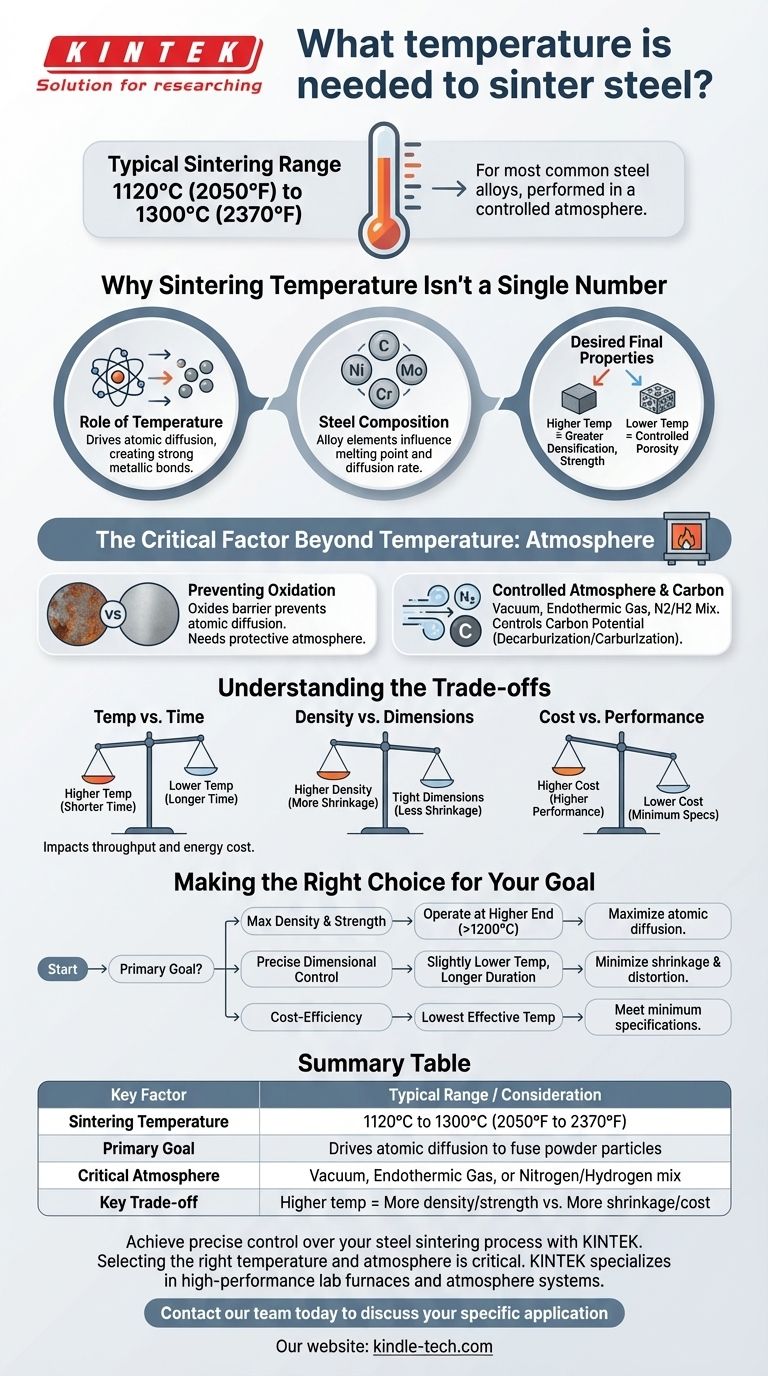

Pour la plupart des alliages d'acier courants, la température de frittage nécessaire se situe dans une plage de 1120°C à 1300°C (environ 2050°F à 2370°F). Ce processus est effectué dans une atmosphère contrôlée pour éviter l'oxydation et garantir que les particules de poudre métallique fusionnent correctement.

La température spécifique pour le frittage de l'acier n'est pas une valeur unique mais une variable de processus critique qui doit être ajustée en fonction de la composition spécifique de l'alliage d'acier, de la densité finale souhaitée et des propriétés mécaniques requises pour la pièce.

Pourquoi la température de frittage n'est pas un nombre unique

Le frittage réussi d'un composant en acier nécessite de comprendre l'interaction entre la chaleur, la science des matériaux et le résultat souhaité. La température est un outil pour atteindre un objectif spécifique, pas l'objectif lui-même.

Le rôle de la température dans le frittage

Le but principal de la chaleur dans le frittage est de fournir suffisamment d'énergie thermique pour entraîner la diffusion atomique. Ce processus permet aux atomes de se déplacer entre les surfaces des particules de poudre individuelles, créant de fortes liaisons métalliques qui fusionnent la poudre lâche en une masse solide et cohérente.

Impact de la composition de l'acier

Différents alliages d'acier contiennent divers éléments comme le carbone, le nickel, le molybdène ou le chrome. Ces éléments influencent directement le point de fusion du matériau et le taux de diffusion, dictant ainsi la température de frittage idéale. Par exemple, les alliages avec un point de fusion plus bas nécessiteront naturellement une température de frittage plus basse.

Propriétés finales souhaitées

La température finale a un impact direct sur les caractéristiques de la pièce. Des températures plus élevées favorisent généralement une plus grande densification, ce qui entraîne une augmentation de la résistance et de la dureté. Cependant, cela provoque également plus de retrait et peut entraîner une distorsion. Des températures plus basses peuvent être utilisées si un certain niveau de porosité est acceptable ou souhaité, comme dans les paliers autolubrifiants.

Le facteur critique au-delà de la température : l'atmosphère

Le simple fait de chauffer de la poudre d'acier à l'air ne fonctionnera pas. L'atmosphère à l'intérieur du four est aussi critique que la température elle-même.

Prévenir l'oxydation

À des températures élevées, le fer contenu dans l'acier réagit agressivement avec l'oxygène, formant des oxydes (rouille) sur les surfaces des particules. Cette couche d'oxyde agit comme une barrière, empêchant la diffusion atomique nécessaire à une bonne liaison.

La nécessité d'une atmosphère contrôlée

Pour éviter l'oxydation, le frittage est effectué sous vide ou, plus couramment, dans une atmosphère protectrice. Celle-ci est souvent constituée d'un gaz endothermique ou d'un mélange d'azote et d'hydrogène, qui élimine l'oxygène et protège la surface de la pièce.

Contrôle de la teneur en carbone

Pour les aciers au carbone, l'atmosphère du four doit également avoir le bon potentiel de carbone. Une atmosphère incorrecte peut soit éliminer le carbone de l'acier (décarburation), le rendant plus faible, soit ajouter un excès de carbone (carburation), le rendant cassant.

Comprendre les compromis

Le choix d'une température de frittage implique d'équilibrer des facteurs concurrents. Il n'y a pas de réglage "optimal" unique, seulement celui qui convient le mieux à une application spécifique.

Température vs. Temps

Un niveau de frittage similaire peut souvent être atteint en utilisant une température plus basse pendant une période plus longue ou une température plus élevée pendant une période plus courte. Ce compromis a un impact sur le débit du four, la consommation d'énergie et le coût opérationnel global.

Densité vs. Contrôle dimensionnel

Vouloir atteindre la densité la plus élevée possible avec des températures très élevées augmente le retrait de la pièce. Cela peut rendre plus difficile le maintien de tolérances dimensionnelles strictes sur le composant final et peut nécessiter des opérations de calibrage secondaires.

Coût vs. Performance

Des températures plus élevées exigent plus d'énergie et peuvent nécessiter des matériaux de four et un entretien plus coûteux. Ce coût accru doit être justifié par les exigences de performance de la pièce finale.

Faire le bon choix pour votre objectif

La sélection de la bonne température de frittage nécessite de définir votre objectif principal pour le composant fini.

- Si votre objectif principal est d'atteindre une densité et une résistance maximales : Opérez à l'extrémité supérieure de la plage de frittage recommandée pour le matériau, souvent au-dessus de 1200°C, afin de maximiser la diffusion atomique.

- Si votre objectif principal est de maintenir un contrôle dimensionnel précis : Envisagez d'utiliser une température légèrement plus basse pendant une durée plus longue pour minimiser le retrait et la distorsion potentielle.

- Si votre objectif principal est l'efficacité des coûts pour les pièces non critiques : Fritez à la température effective la plus basse qui répond de manière fiable aux spécifications minimales de performance et de densité pour l'application.

En fin de compte, maîtriser le processus de frittage consiste à contrôler précisément ces variables pour produire constamment des pièces qui répondent à leurs exigences techniques.

Tableau récapitulatif :

| Facteur clé | Plage typique / Considération |

|---|---|

| Température de frittage | 1120°C à 1300°C (2050°F à 2370°F) |

| Objectif principal | Favorise la diffusion atomique pour fusionner les particules de poudre |

| Atmosphère critique | Vide, gaz endothermique ou mélange azote/hydrogène |

| Compromis clé | Température plus élevée = Plus de densité/résistance vs. Plus de retrait/coût |

Obtenez un contrôle précis de votre processus de frittage d'acier avec KINTEK.

Le choix de la bonne température et de la bonne atmosphère est essentiel pour atteindre la densité, la résistance et la précision dimensionnelle souhaitées dans vos composants en acier fritté. KINTEK est spécialisé dans les fours de laboratoire haute performance et les systèmes d'atmosphère conçus pour les exigences rigoureuses du frittage de poudres métalliques.

Nos experts peuvent vous aider à optimiser vos paramètres de frittage pour équilibrer performance, coût et débit. Que vous ayez besoin d'une résistance maximale ou d'un contrôle dimensionnel strict, nous avons l'équipement et les connaissances pour soutenir vos objectifs.

Prêt à améliorer vos résultats de frittage ? Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution adaptée à votre laboratoire.

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel tube est utilisé pour un four tubulaire ? Choisissez le bon matériau en fonction de la température et de l'atmosphère

- Comment un four à tube d'alumine avec une atmosphère contrôlée simule-t-il les conditions des environnements CSP ? Maîtriser la précision.

- Comment nettoyer le tube d'un four tubulaire ? Un guide étape par étape pour un nettoyage sûr et efficace

- À quelle température l'alumine est-elle activée ? Optimisez la porosité pour l'adsorption

- Quels sont les avantages de l'utilisation d'un revêtement en alumine dans un four tubulaire pour les simulations de corrosion de la combustion de la biomasse ?