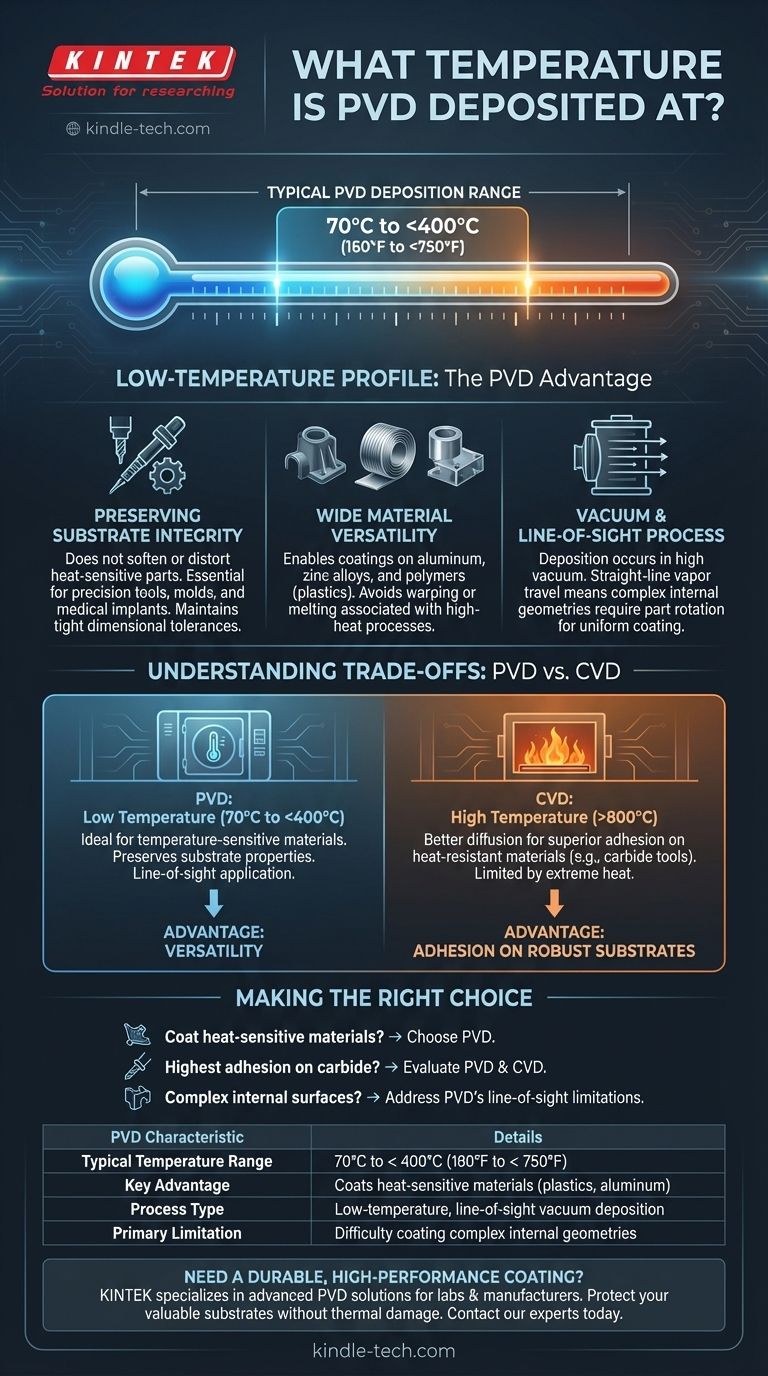

La température de dépôt pour le dépôt physique en phase vapeur (PVD) se situe généralement dans une plage allant de 70°C à un peu moins de 400°C (environ 160°F à 750°F). Ce profil de température relativement bas est une caractéristique distinctive du processus PVD, le rendant exceptionnellement polyvalent pour un large éventail de matériaux.

Le PVD est fondamentalement un processus de dépôt sous vide à basse température et "en ligne de mire". Son principal avantage est la capacité d'appliquer des revêtements haute performance sur des matériaux sensibles à la chaleur, tels que les plastiques et certains alliages métalliques, sans altérer leurs propriétés fondamentales.

Pourquoi la plage de température du PVD est un avantage critique

La température de fonctionnement d'un processus de revêtement n'est pas seulement un détail technique ; c'est un facteur primordial qui détermine quels matériaux peuvent être revêtus avec succès. La nature à basse température du PVD débloque plusieurs avantages clés.

Préservation de l'intégrité du substrat

Parce que le PVD fonctionne bien en dessous des températures de trempe ou de recuit de la plupart des métaux, il ne ramollit pas, ne déforme pas et ne modifie pas la microstructure de la pièce sous-jacente. Ceci est essentiel pour les composants ayant des tolérances dimensionnelles strictes, tels que les outils de précision, les moules et les implants médicaux.

Permettre un large éventail de matériaux

Le processus ne se limite pas aux aciers à haute résistance. Le profil de température doux du PVD en fait la solution de choix pour appliquer des revêtements durables ou décoratifs sur des matériaux qui seraient endommagés par une chaleur plus élevée.

Cela inclut des matériaux d'ingénierie courants comme l'aluminium, les alliages de zinc, et même les polymères (plastiques), qui se déformeraient ou fondraient lors d'autres processus à haute température.

Comprendre l'environnement du processus

Le PVD a lieu dans une chambre à vide poussé. Le matériau à déposer est transformé en vapeur par une méthode physique (comme la pulvérisation avec des ions ou l'évaporation avec de la chaleur) et se déplace en ligne droite pour revêtir la pièce cible.

La température de la chambre est précisément contrôlée non pas pour provoquer une réaction chimique, mais pour influencer la structure finale, la densité et l'adhérence du revêtement. C'est une différence fondamentale par rapport aux processus à haute température comme le dépôt chimique en phase vapeur (CVD).

Comprendre les compromis

Aucun processus n'est parfait pour chaque application. Comprendre les limitations du PVD dans le contexte de sa température offre une image complète.

PVD vs. CVD à haute température

Alors que la basse température du PVD est un avantage significatif pour la polyvalence, un processus comme le CVD fonctionne à des températures beaucoup plus élevées (souvent >800°C). Cette chaleur extrême peut favoriser une meilleure diffusion du revêtement dans le substrat, entraînant parfois une adhérence supérieure pour des applications très spécifiques, comme les revêtements sur les outils de coupe en carbure.

Cependant, cet avantage a pour coût d'être limité aux matériaux capables de supporter une chaleur aussi extrême.

La limitation "en ligne de mire"

Le PVD est un processus "en ligne de mire". La vapeur de revêtement se déplace en ligne droite de la source au substrat. Cela signifie que les géométries internes complexes ou les trous profonds et étroits peuvent être difficiles à revêtir uniformément sans une rotation et une fixation complexes des pièces.

Il s'agit d'une limitation physique du processus, distincte de la température, mais c'est une considération critique lors du choix du PVD pour un composant.

Faire le bon choix pour votre objectif

Votre décision d'utiliser le PVD doit être basée sur le matériau de votre substrat et les exigences fonctionnelles du revêtement.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est le choix définitif en raison de sa basse température de dépôt, qui protège les plastiques, l'aluminium et d'autres alliages des dommages.

- Si votre objectif principal est d'obtenir la plus haute adhérence possible sur un matériau robuste (comme le carbure) : Vous devriez évaluer à la fois le PVD et le CVD à haute température, car le CVD peut offrir des avantages d'adhérence spécifiques pour votre cas d'utilisation.

- Si votre pièce a des surfaces complexes et non visibles : Vous devez concevoir une solution pour pallier la nature en ligne de mire du PVD, impliquant potentiellement des fixations spécialisées ou en envisageant un processus alternatif, non en ligne de mire.

En comprenant le rôle de la température, vous pouvez sélectionner efficacement la bonne technologie de revêtement pour répondre à vos exigences techniques précises.

Tableau récapitulatif :

| Caractéristique du PVD | Détails |

|---|---|

| Plage de température typique | 70°C à < 400°C (160°F à < 750°F) |

| Avantage clé | Revêt les matériaux sensibles à la chaleur (plastiques, aluminium) |

| Type de processus | Dépôt sous vide à basse température, en ligne de mire |

| Limitation principale | Difficulté à revêtir les géométries internes complexes |

Besoin d'un revêtement durable et haute performance pour vos composants sensibles à la chaleur ? KINTEK est spécialisé dans les solutions PVD avancées pour les laboratoires et les fabricants. Notre expertise garantit que vos plastiques, alliages d'aluminium et pièces de précision reçoivent des revêtements supérieurs sans dommages thermiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire et consommables peuvent améliorer vos processus de revêtement et protéger vos substrats précieux.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires