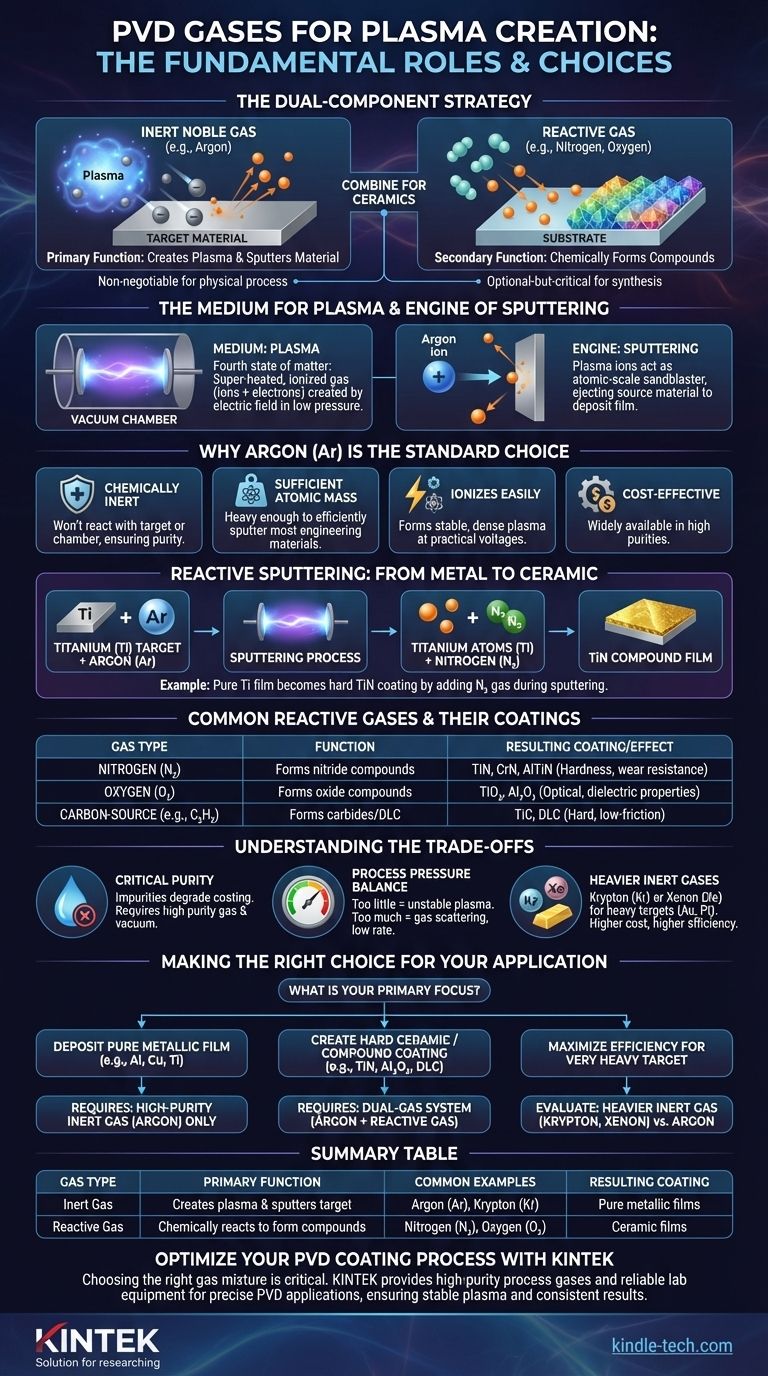

Le gaz primaire requis pour créer et maintenir le plasma dans la plupart des procédés de dépôt physique en phase vapeur (PVD) est un gaz noble inerte, l'argon (Ar) étant la norme de l'industrie. Bien que l'argon soit essentiel pour le mécanisme de pulvérisation physique, d'autres gaz réactifs comme l'azote ou l'oxygène sont souvent introduits intentionnellement, non pas pour créer le plasma, mais pour former chimiquement le revêtement souhaité sur la surface du substrat.

Le choix du gaz en PVD est une stratégie à deux composantes. Un gaz inerte est non négociable pour générer le plasma et éjecter physiquement le matériau source, tandis qu'un gaz réactif est un ingrédient facultatif mais critique pour synthétiser des films composites comme les céramiques.

Les rôles fondamentaux du gaz en PVD

Pour comprendre pourquoi des gaz spécifiques sont choisis, nous devons d'abord décomposer leurs deux fonctions distinctes au sein de la chambre à vide PVD : la création du plasma et le délogement du matériau de revêtement.

Le milieu pour le plasma

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz surchauffé et ionisé contenant des ions et des électrons libres.

Pour créer cet état, un gaz à basse pression est introduit dans une chambre à vide. Un champ électrique intense est ensuite appliqué, ce qui excite les atomes de gaz et les dépouille de leurs électrons, créant les ions chargés positivement et les électrons libres qui constituent le plasma.

Le moteur de la pulvérisation

Dans la pulvérisation, l'une des méthodes PVD les plus courantes, le plasma sert de source de projectiles de haute énergie. Les ions gazeux lourds et chargés positivement (comme l'argon) sont accélérés par le champ électrique et dirigés vers le matériau source, connu sous le nom de cible.

Considérez cela comme un sablage à l'échelle atomique. Ces ions frappent la cible avec suffisamment de force pour déloger, ou "pulvériser", les atomes du matériau cible. Ces atomes pulvérisés traversent ensuite la chambre et se déposent sur votre pièce, formant la couche mince.

Pourquoi l'argon est le choix standard

L'argon est le cheval de bataille de l'industrie PVD pour plusieurs raisons clés :

- Il est chimiquement inerte. Il ne réagira pas avec le matériau cible ou les composants de la chambre à vide, assurant un processus de dépôt pur.

- Il a une masse atomique suffisante. L'argon est suffisamment lourd pour pulvériser efficacement la plupart des matériaux d'ingénierie courants sans être excessivement cher.

- Il s'ionise relativement facilement. Cela permet de former un plasma stable et dense à des tensions et pressions pratiques.

- Il est rentable et largement disponible dans les puretés élevées requises pour ces processus.

Au-delà de l'inerte : le rôle des gaz réactifs

Alors que l'argon gère la partie physique du processus, les gaz réactifs gèrent la partie chimique. Ce processus, connu sous le nom de pulvérisation réactive, est utilisé pour créer des films composites durs et résistants à l'usure.

Du métal à la céramique

Si vous ne pulvérisez qu'une cible de titane (Ti) avec de l'argon, vous déposerez un film de titane pur. Mais pour créer le revêtement dur et doré courant, le nitrure de titane (TiN), un deuxième gaz est nécessaire.

Dans ce cas, une quantité contrôlée de gaz azote (N₂) est introduite dans la chambre avec l'argon. Les atomes de titane pulvérisés voyagent de la cible et réagissent avec l'azote dans le plasma et sur la surface du substrat, formant un film composite TiN.

Gaz réactifs courants et leurs revêtements

Ce principe s'applique à une large gamme de matériaux, permettant la synthèse de surfaces hautement conçues.

- L'azote (N₂) est utilisé pour former des revêtements de nitrure comme le TiN, le CrN et l'AlTiN, qui sont appréciés pour leur dureté et leur résistance à l'usure.

- L'oxygène (O₂) est utilisé pour former des revêtements d'oxyde comme le dioxyde de titane (TiO₂) et l'oxyde d'aluminium (Al₂O₃), qui sont souvent utilisés pour leurs propriétés optiques ou diélectriques.

- Les gaz sources de carbone (comme l'acétylène, C₂H₂) sont utilisés pour former des revêtements de carbure (par exemple, TiC) ou des films de carbone amorphe dur (DLC) à faible frottement.

Comprendre les compromis

Le choix et le contrôle du gaz sont essentiels au succès d'un revêtement PVD, et plusieurs facteurs doivent être gérés avec soin.

Le besoin critique de pureté

Toute impureté involontaire dans le gaz de procédé – comme la vapeur d'eau ou l'air résiduel d'un mauvais vide – peut être incorporée dans le film en croissance. Cette contamination peut gravement dégrader l'adhérence, la structure et les performances du revêtement.

La pression du processus et son impact

La quantité de gaz dans la chambre (la pression) est un équilibre délicat. Trop peu de gaz, et le plasma peut être instable ou trop faible pour une pulvérisation efficace. Trop de gaz, et les atomes pulvérisés entreront en collision trop fréquemment avec les atomes de gaz, les dispersant et les empêchant d'atteindre le substrat, ce qui réduit le taux de dépôt.

Gaz inertes plus lourds pour des applications de niche

Pour la pulvérisation de matériaux cibles très lourds comme l'or (Au) ou le platine (Pt), l'argon peut être moins efficace. Dans ces cas, un gaz inerte plus lourd comme le krypton (Kr) ou le xénon (Xe) peut fournir un rendement de pulvérisation plus élevé. Le compromis est significatif, car ces gaz sont considérablement plus chers que l'argon.

Faire le bon choix pour votre application

Votre choix de gaz est entièrement dicté par le film final que vous avez l'intention de créer.

- Si votre objectif principal est de déposer un film métallique pur (par exemple, aluminium, cuivre, titane) : Votre seule exigence est un gaz inerte de haute pureté, qui dans presque tous les cas sera l'argon.

- Si votre objectif principal est de créer un revêtement céramique dur ou composite (par exemple, TiN, Al₂O₃, DLC) : Vous aurez besoin d'un système à double gaz : de l'argon de haute pureté pour le processus de pulvérisation et un gaz réactif spécifique de haute pureté pour former le composé désiré.

- Si votre objectif principal est de maximiser l'efficacité de la pulvérisation pour un élément cible très lourd : Vous devrez peut-être évaluer le rapport coût-bénéfice de l'utilisation d'un gaz inerte plus lourd et plus cher comme le krypton ou le xénon au lieu de l'argon.

En fin de compte, le choix du bon gaz consiste à contrôler à la fois le mécanisme physique de dépôt et la composition chimique finale du film.

Tableau récapitulatif :

| Type de gaz | Fonction principale | Exemples courants | Revêtement/Effet résultant |

|---|---|---|---|

| Gaz inerte | Crée le plasma et pulvérise le matériau cible | Argon (Ar), Krypton (Kr) | Films métalliques purs (par exemple, Ti, Al) |

| Gaz réactif | Réagit chimiquement pour former des composés | Azote (N₂), Oxygène (O₂) | Films céramiques (par exemple, TiN, Al₂O₃) |

Optimisez votre processus de revêtement PVD avec KINTEK

Le choix du bon mélange de gaz est essentiel pour obtenir les propriétés de film souhaitées, que vous ayez besoin d'une couche métallique pure ou d'un revêtement céramique dur et résistant à l'usure. KINTEK est spécialisé dans la fourniture de gaz de procédé de haute pureté et d'équipements de laboratoire fiables adaptés aux applications PVD précises.

Notre expertise garantit que votre laboratoire peut maintenir un plasma stable, contrôler la contamination et obtenir des résultats cohérents et de haute qualité. Laissez-nous vous aider à améliorer votre taux de dépôt et les performances de votre revêtement.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en gaz et équipements PVD !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires