Votre creuset doit être remplacé au premier signe de dommage physique significatif ou après un nombre prédéterminé d'utilisations. Ce n'est pas un composant où vous devriez repousser les limites, car une défaillance est à la fois dangereuse et coûteuse. Les indicateurs clés de remplacement incluent des fissures visibles, une érosion significative des parois, un bombement, ou un changement dans le son qu'il produit lorsqu'il est tapé.

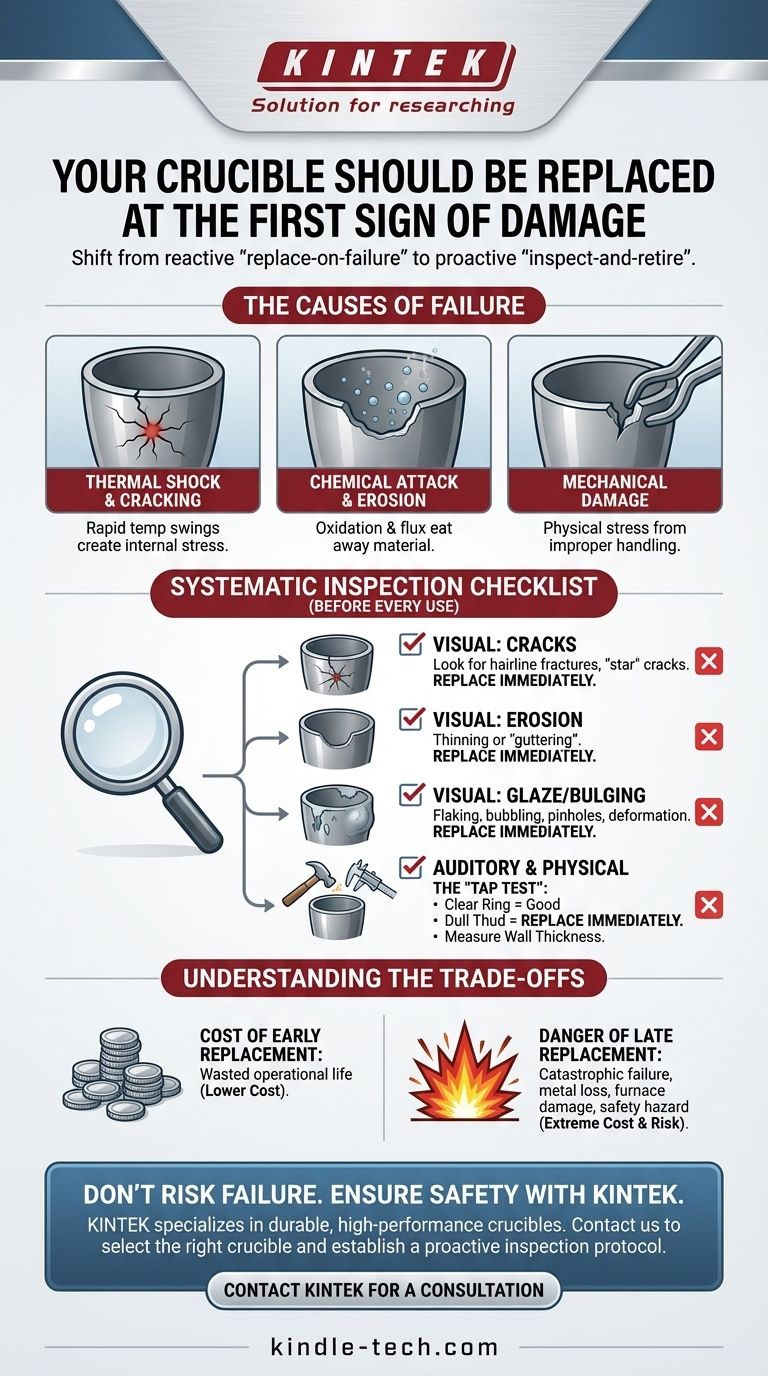

Le principe fondamental est de passer d'une mentalité réactive de "remplacement en cas de panne" à un protocole proactif d'"inspection et de retrait". Une inspection systématique avant chaque utilisation est la stratégie la plus efficace pour assurer la sécurité, prévenir la perte de métal et protéger votre four.

Les causes de défaillance du creuset

Pour savoir quand remplacer un creuset, vous devez d'abord comprendre ce qui l'use. La défaillance est rarement soudaine ; elle est le résultat d'un stress cumulatif et d'une dégradation provenant de trois sources principales.

Choc thermique et fissuration

Un creuset subit d'énormes variations de température, se dilatant lors du chauffage et se contractant lors du refroidissement. Si ce processus se produit trop rapidement, le matériau ne peut pas se dilater uniformément, créant un stress interne qui conduit à des fissures. C'est la cause la plus fréquente de défaillance prématurée.

Attaque chimique et érosion

À hautes températures, la surface du creuset réagit avec l'oxygène de l'air et les fondants agressifs dans le bain. Cette oxydation et cette érosion chimique rongent lentement le matériau du creuset, amincissant ses parois et réduisant son intégrité structurelle, en particulier au niveau de la ligne du métal en fusion.

Dommages mécaniques

Le stress physique dû à des pinces mal ajustées, au chargement négligent de lingots lourds ou à l'élimination de scories peut causer des dommages localisés. Une petite écaille ou une entaille peut facilement devenir le point de départ d'une fissure majeure sous contrainte thermique.

Une liste de contrôle d'inspection systématique

Effectuez ces vérifications avant chaque utilisation. Cela prend moins d'une minute et constitue la meilleure défense contre une défaillance catastrophique.

Inspection visuelle : Ce qu'il faut rechercher

- Fissures : Recherchez toute fissure capillaire, à l'intérieur comme à l'extérieur. Les fissures verticales sont une préoccupation majeure, mais inspectez également le fond pour des fissures en "étoile" rayonnant du centre.

- Érosion ou "gouttière" : Portez une attention particulière à la zone au niveau de la ligne de métal en fusion typique. Une rainure visible ou une bande amincie à cet endroit est un signe d'avertissement sérieux.

- État de la glaçure : Un creuset en carbure de silicium sain formera une glaçure verdâtre ou noirâtre. C'est normal et protecteur. Cependant, si cette glaçure s'écaille, bulle ou présente des piqûres, cela indique que le matériau sous-jacent se dégrade.

- Déformation ou bombement : Si les parois du creuset semblent se bomber vers l'extérieur, son intégrité structurelle est compromise. Il doit être retiré immédiatement.

Vérifications physiques et auditives

- Le "test du tapotement" : C'est un test simple mais très efficace. Tapotez doucement le côté du creuset avec un objet en bois ou en plastique. Un creuset sain produira un son clair et aigu.

- Un creuset fissuré "fait un bruit sourd" : Un creuset avec une fissure cachée produira un bruit sourd et grave. La différence est indubitable et constitue un signal immédiat pour jeter le creuset.

- Épaisseur de paroi : Pour les environnements de production, la mesure périodique de l'épaisseur de paroi avec des étriers fournit des données quantitatives sur l'usure, aidant à établir un cycle de remplacement prévisible.

Comprendre les compromis

Décider quand retirer un creuset est un équilibre entre le coût et la sécurité, mais les échelles ne sont pas également pondérées.

Le coût d'un remplacement trop précoce

Le seul inconvénient de remplacer un creuset prématurément est la durée de vie opérationnelle gaspillée de cette unité. Cela se traduit directement par un coût par fusion plus élevé. Bien que ce soit une préoccupation valable, elle est insignifiante par rapport à l'alternative.

Le danger d'un remplacement trop tardif

Les conséquences d'une défaillance du creuset sont graves. Elles incluent la perte complète de la charge de métal en fusion, des dommages importants à la garniture et aux bobines de votre four, et surtout, le risque extrême pour la sécurité d'un déversement important de métal en fusion. Le risque financier et physique d'une défaillance l'emporte toujours sur le coût d'un nouveau creuset.

Faire le bon choix pour votre fonderie

Votre approche doit être guidée par vos objectifs opérationnels et votre tolérance au risque. Utilisez un carnet de bord pour suivre le nombre de chauffes sur chaque creuset afin d'établir une durée de vie de référence pour votre processus spécifique.

- Si votre objectif principal est une sécurité maximale (surtout pour les amateurs) : Soyez extrêmement conservateur et retirez un creuset au premier signe de doute ou d'usure visible.

- Si votre objectif principal est la rentabilité dans un environnement de production : Mettez en œuvre un carnet de bord et un calendrier d'inspection stricts pour retirer les creusets après un nombre défini de chauffes, juste avant qu'ils ne commencent généralement à montrer une usure sérieuse.

- Si vous rencontrez des défaillances fréquentes ou prématurées : Le problème est presque certainement votre processus. Examinez et améliorez immédiatement vos procédures de préchauffage, de chargement et de manipulation.

En traitant votre creuset comme un outil critique et inspectable plutôt que comme un récipient jetable, vous prenez le contrôle direct de la sécurité et de l'efficacité de toute votre opération de fusion.

Tableau récapitulatif :

| Vérification d'inspection | Ce qu'il faut rechercher | Action |

|---|---|---|

| Visuel : Fissures | Fissures capillaires ou en étoile à l'intérieur/extérieur | Remplacer immédiatement |

| Visuel : Érosion | Amincissement ou 'gouttière' au niveau de la ligne de métal | Remplacer immédiatement |

| Visuel : Glaçure | Écaillage, bulles ou piqûres dans la glaçure | Remplacer immédiatement |

| Auditif : Test du tapotement | Bruit sourd au lieu d'un son clair | Remplacer immédiatement |

| Physique : Bombement | Parois se déformant vers l'extérieur | Remplacer immédiatement |

Ne risquez pas une défaillance dangereuse du creuset. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les creusets durables conçus pour la sécurité et la longévité. Nos experts peuvent vous aider à sélectionner le bon creuset pour votre processus de fusion spécifique et à établir un protocole d'inspection proactif pour protéger votre four et votre personnel.

Contactez KINTELK dès aujourd'hui pour une consultation et assurez la sécurité et l'efficacité de vos opérations de fusion.

Guide Visuel

Produits associés

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

- Creusets avancés en céramique fine d'alumine (Al2O3) pour analyse thermique TGA DTA

- Creuset cylindrique en alumine avancée Al2O3 pour céramique fine avec couvercle Creuset de laboratoire

- Creuset en céramique d'alumine Al2O3 en forme de demi-lune avec couvercle pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine avancée Al2O3 pour four à moufle de laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation d'un creuset en alumine avec couvercle pour la synthèse de g-C3N4 ? Optimisez votre production de nanosheets

- Pourquoi les creusets ou paniers en alumine sont-ils essentiels pour les études de la réaction de Boudouard ? Assurer des données pures et une inertie chimique

- Comment l'utilisation de creusets en céramique résistants à la corrosion garantit-elle la pureté chimique des matériaux ? | KINTEK

- Pourquoi les creusets à haute teneur en alumine sont-ils sélectionnés pour le traitement thermique des Cs-zéolithes ? Assurer la pureté de l'échantillon à 1100 °C

- Quelle est la plage de température des creusets en alumine ? Facteurs clés pour une utilisation sûre à haute température