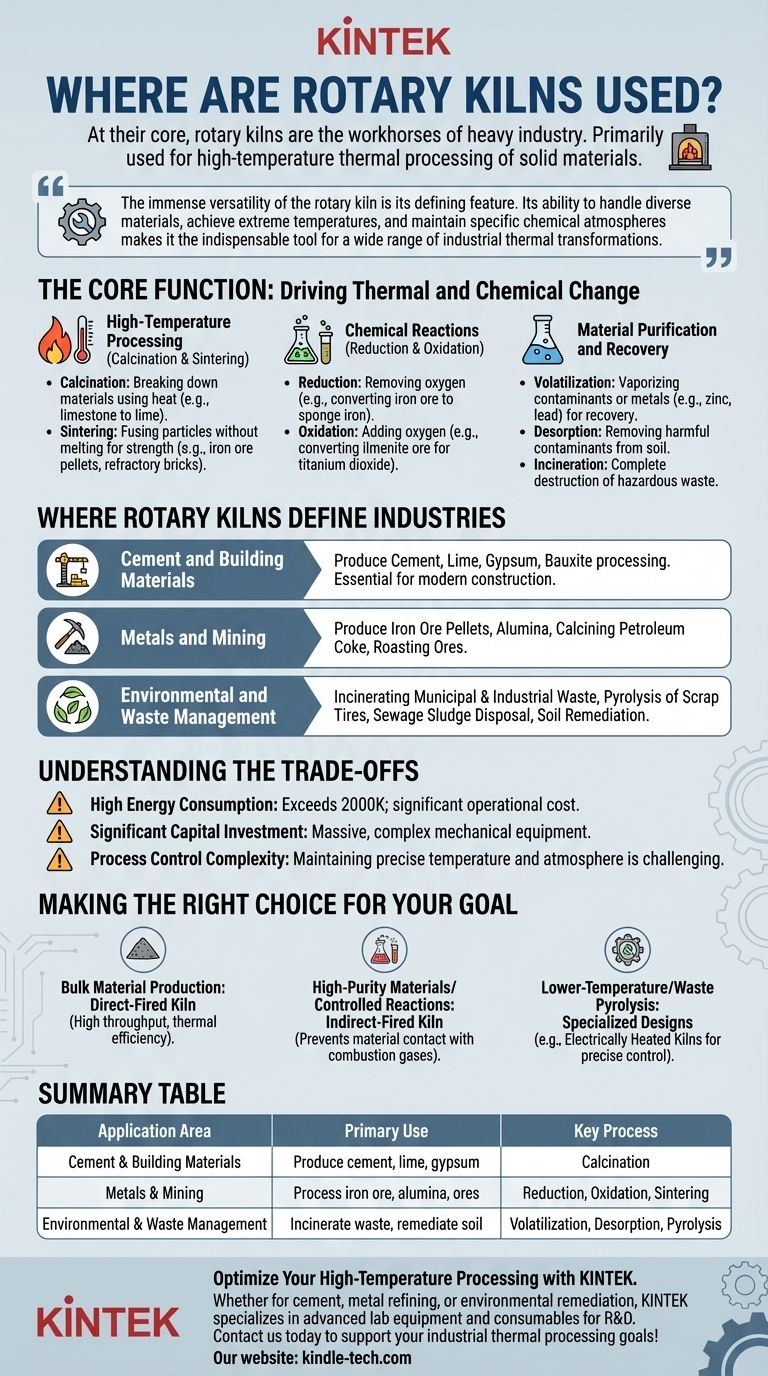

À la base, les fours rotatifs sont les bêtes de somme de l'industrie lourde. Ils sont principalement utilisés pour le traitement thermique à haute température de matériaux solides. Vous les trouverez au cœur de la fabrication du ciment, de la chaux et de divers métaux, ainsi que dans des applications environnementales critiques comme l'incinération des déchets et la dépollution des sols.

L'immense polyvalence du four rotatif est sa caractéristique distinctive. Sa capacité à traiter des matériaux divers, à atteindre des températures extrêmes et à maintenir des atmosphères chimiques spécifiques en fait l'outil indispensable pour un large éventail de transformations thermiques industrielles.

La fonction principale : provoquer des changements thermiques et chimiques

Le but fondamental d'un four rotatif est de chauffer des matériaux à une température spécifique pendant un temps spécifique afin de provoquer un changement physique ou chimique. Cette capacité est appliquée dans trois grandes catégories de processus.

Traitement à haute température (calcination et frittage)

La calcination est un processus qui utilise la chaleur pour décomposer les matériaux et en éliminer un composant, comme l'élimination du dioxyde de carbone du calcaire pour créer de la chaux.

Le frittage utilise la chaleur pour fusionner des particules sans les faire fondre, ce qui est essentiel pour créer des matériaux solides comme les boulettes de minerai de fer ou les briques réfractaires durables. L'industrie du ciment repose presque entièrement sur les fours rotatifs pour l'étape de calcination de la production de clinker.

Réactions chimiques (réduction et oxydation)

Les fours rotatifs agissent comme de grands réacteurs chimiques où l'atmosphère peut être étroitement contrôlée.

Les processus de réduction, qui éliminent l'oxygène, sont utilisés pour convertir le minerai de fer en fer spongieux. Les processus d'oxydation, qui ajoutent de l'oxygène, sont utilisés pour des tâches comme la conversion du minerai d'ilménite dans la production de dioxyde de titane.

Purification et récupération des matériaux

La chaleur est un outil puissant pour la purification. Les fours rotatifs peuvent volatiliser, ou transformer en vapeur, des contaminants ou des métaux précieux comme le zinc, le plomb et le mercure, permettant leur séparation et leur récupération.

Ce même principe est utilisé dans les applications environnementales pour la désorption des contaminants nocifs du sol ou pour l'incinération des déchets dangereux à des températures qui assurent une destruction complète.

Où les fours rotatifs définissent les industries

Les processus ci-dessus sont les éléments constitutifs d'innombrables produits et activités industrielles. Le four est rarement la dernière étape, mais il est presque toujours la plus critique.

Ciment et matériaux de construction

C'est l'application la plus connue. Les fours rotatifs sont essentiels pour produire du ciment, de la chaux, et pour traiter le gypse et la bauxite. Leur capacité à traiter d'énormes volumes de matières premières rend la construction moderne possible.

Métaux et mines

L'industrie métallurgique utilise largement les fours. Les applications clés incluent la production de boulettes de minerai de fer, la calcination du coke de pétrole pour la fusion de l'aluminium, la création d'alumine à partir de bauxite et le grillage d'une grande variété de minerais pour les préparer à un traitement ultérieur.

Gestion de l'environnement et des déchets

Les réglementations environnementales modernes ont stimulé des innovations significatives dans la technologie des fours. Ils sont désormais essentiels pour l'incinération des déchets municipaux et industriels, le recyclage des pneus usagés par pyrolyse, l'élimination des boues d'épuration et la dépollution des sols contaminés.

Comprendre les compromis

Bien qu'incroyablement polyvalents, les fours rotatifs ne sont pas une solution universelle. Leur sélection nécessite de comprendre leurs limitations inhérentes.

Consommation d'énergie élevée

Atteindre des températures pouvant dépasser 2000 K nécessite une immense quantité d'énergie, généralement provenant du gaz naturel, du charbon ou d'autres combustibles. Cela en fait l'un des coûts d'exploitation les plus importants dans toute usine.

Investissement en capital important

Les fours rotatifs sont des équipements mécaniques massifs et complexes. L'achat initial, l'installation et la mise en service d'un système de four représentent une dépense en capital majeure.

Complexité du contrôle de processus

Bien qu'il s'agisse d'un avantage clé, maintenir un profil de température et une atmosphère chimique précis sur toute la longueur d'un tube de 100 mètres de long en rotation continue est un défi de contrôle complexe qui exige une expertise significative.

Faire le bon choix pour votre objectif

La conception spécifique d'un four rotatif est toujours adaptée à son usage prévu. Qu'il soit chauffé directement par une flamme ou indirectement à travers la coque détermine ses capacités.

- Si votre objectif principal est la production de matériaux en vrac (par exemple, ciment, chaux) : Un grand four à chauffage direct est la norme industrielle pour son débit élevé et son efficacité thermique.

- Si votre objectif principal est la production de matériaux de haute pureté ou de réactions contrôlées : Un four à chauffage indirect est supérieur, car il empêche le matériau d'entrer en contact avec les gaz de combustion.

- Si votre objectif principal est le traitement à basse température ou la pyrolyse des déchets : Des conceptions spécialisées, y compris les fours chauffés électriquement, offrent le contrôle précis nécessaire pour ces applications sensibles.

Comprendre ces applications et principes fondamentaux vous permet d'identifier pourquoi cette technologie reste essentielle au paysage industriel moderne.

Tableau récapitulatif :

| Domaine d'application | Utilisation principale | Processus clé |

|---|---|---|

| Ciment et matériaux de construction | Produire du ciment, de la chaux, du gypse | Calcination |

| Métaux et mines | Traiter le minerai de fer, l'alumine, les minerais | Réduction, Oxydation, Frittage |

| Gestion de l'environnement et des déchets | Incinérer les déchets, dépolluer les sols | Volatilisation, Désorption, Pyrolyse |

Optimisez votre traitement à haute température avec KINTEK

Que vous soyez dans la production de ciment, le raffinage des métaux ou la dépollution environnementale, l'équipement de traitement thermique approprié est essentiel à votre succès. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement industriels, vous aidant à tester et à adapter vos processus avec précision.

Laissez nos experts vous aider à sélectionner les solutions idéales pour vos besoins spécifiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de laboratoire et de traitement thermique industriel !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quelle est la différence entre la calcination et la torréfaction ? Un guide sur le traitement à haute température

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quelle biomasse est utilisée en pyrolyse ? Sélectionner la matière première optimale pour vos objectifs

- Quelles sont les zones d'un four rotatif dans la production de ciment ? Maîtrisez le processus de base pour un clinker de haute qualité