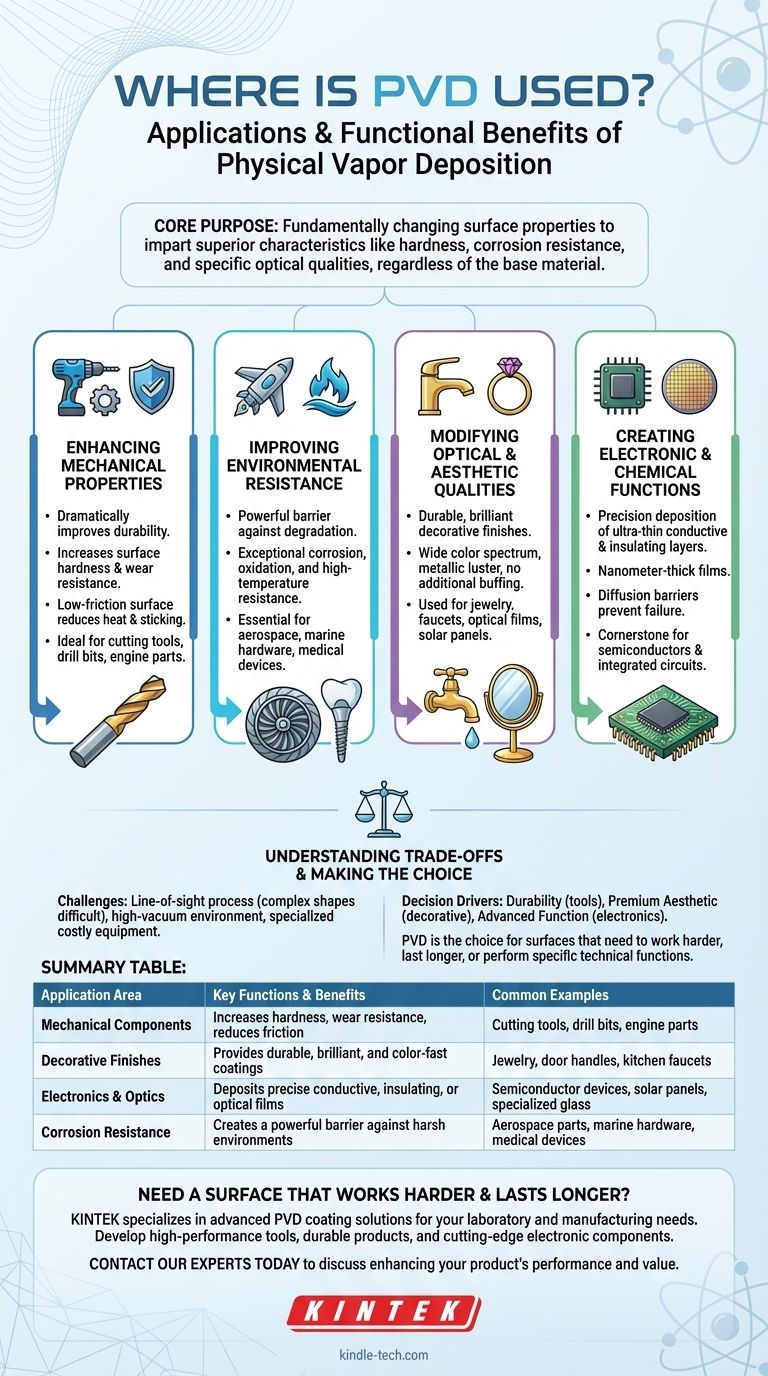

En bref, le dépôt physique en phase vapeur (PVD) est utilisé pour appliquer des revêtements en couches minces haute performance sur une vaste gamme de produits. Ses applications vont des articles décoratifs comme les bijoux et la quincaillerie de cuisine aux composants de haute technologie tels que les dispositifs semi-conducteurs, les pièces aérospatiales et les outils de coupe durables.

L'objectif principal du PVD n'est pas l'objet spécifique à revêtir, mais de modifier fondamentalement les propriétés de surface du matériau de base. Il permet aux fabricants de conférer de nouvelles caractéristiques comme une dureté supérieure, une résistance à la corrosion ou des qualités optiques spécifiques à un substrat.

Les avantages fonctionnels des revêtements PVD

Le PVD est choisi lorsque la surface d'un objet doit être plus performante que ce que le matériau sous-jacent permet. La technologie excelle dans le dépôt de films ultra-minces et hautement adhérents qui offrent des avantages fonctionnels spécifiques.

Amélioration des propriétés mécaniques

L'une des utilisations les plus courantes du PVD est d'améliorer considérablement la durabilité des outils et des composants.

En appliquant des revêtements comme le nitrure de titane (TiN), le PVD peut augmenter significativement la dureté de surface et la résistance à l'usure d'un article. Ceci est essentiel pour les outils de travail des métaux, tels que les forets et les fraises, prolongeant leur durée de vie et améliorant leurs performances.

Ces revêtements durs créent également une surface à faible frottement, ce qui réduit la génération de chaleur et empêche le matériau d'adhérer à l'outil lors des opérations à grande vitesse.

Amélioration de la résistance environnementale

Le PVD constitue une barrière puissante contre la dégradation environnementale.

Les revêtements peuvent être conçus pour offrir une résistance exceptionnelle à la corrosion et à l'oxydation. Cela rend le PVD essentiel pour les composants utilisés dans des environnements difficiles, tels que la quincaillerie marine exposée à l'eau salée ou les pièces aérospatiales soumises à des changements de température extrêmes.

Le processus est également utilisé pour créer des films très résistants aux hautes températures et à l'ablation, protégeant les composants critiques des moteurs et d'autres applications exigeantes.

Modification des qualités optiques et esthétiques

Le PVD est largement utilisé pour créer des finitions décoratives durables et brillantes.

Il peut déposer un large spectre de couleurs sur des produits comme les robinets, les poignées de porte et les bijoux, offrant une finition bien plus durable que le placage traditionnel. Un avantage clé est que le film PVD reproduit parfaitement la texture du substrat, ce qui signifie qu'une pièce polie aura un éclat métallique brillant sans aucun polissage supplémentaire.

Au-delà de l'esthétique, le PVD est utilisé pour créer des films optiques. Cela inclut les revêtements réfléchissants pour les miroirs et le verre, ainsi que les films pour les panneaux solaires à couches minces qui sont conçus pour absorber ou réfléchir des longueurs d'onde spécifiques de lumière.

Création de fonctions électroniques et chimiques

La précision du PVD en fait une technologie fondamentale dans l'industrie électronique.

Il est utilisé pour déposer les couches incroyablement minces, conductrices et isolantes nécessaires à la fabrication de dispositifs semi-conducteurs et de circuits intégrés. Ces films peuvent n'avoir que quelques nanomètres d'épaisseur.

Le PVD est également utilisé pour créer des barrières de diffusion, qui empêchent différents matériaux au sein d'un dispositif complexe (comme une micropuce) de migrer les uns dans les autres et de provoquer une défaillance.

Comprendre les compromis

Bien qu'incroyablement polyvalent, le PVD n'est pas une solution universelle. Il s'agit d'un processus en ligne de mire, ce qui signifie qu'il peut être difficile de revêtir uniformément des formes tridimensionnelles très complexes avec des creux profonds.

De plus, le PVD se déroule dans un environnement sous vide poussé, ce qui nécessite un équipement spécialisé et coûteux. Cela peut en faire un processus plus coûteux que des alternatives comme la galvanoplastie ou la peinture, en particulier pour les articles de faible valeur où la performance extrême n'est pas l'objectif principal.

Faire le bon choix pour votre objectif

La décision d'utiliser le PVD doit être motivée par les exigences fonctionnelles de la surface de votre produit.

- Si votre objectif principal est la durabilité et la performance : Le PVD est le choix idéal pour créer des surfaces dures, résistantes à l'usure et à faible frottement pour les outils et les composants mécaniques.

- Si votre objectif principal est une esthétique haut de gamme : Le PVD offre une finition décorative magnifique et durable, significativement plus résistante que la peinture ou le placage traditionnel.

- Si votre objectif principal est une fonction électronique ou optique avancée : Le PVD est une technologie essentielle pour déposer les films précis et ultra-minces requis pour les semi-conducteurs, les panneaux solaires et le verre spécialisé.

En fin de compte, le PVD est la technologie de référence lorsque vous avez besoin d'une surface qui travaille plus dur, dure plus longtemps ou remplit une fonction technique spécifique que le matériau de base ne peut pas assurer.

Tableau récapitulatif :

| Domaine d'application | Fonctions et avantages clés | Exemples courants |

|---|---|---|

| Composants mécaniques | Augmente la dureté, la résistance à l'usure et réduit le frottement. | Outils de coupe, forets, pièces de moteur. |

| Finitions décoratives | Fournit des revêtements durables, brillants et inaltérables. | Bijoux, poignées de porte, robinets de cuisine. |

| Électronique et optique | Dépose des films conducteurs, isolants ou optiques précis. | Dispositifs semi-conducteurs, panneaux solaires, verre spécialisé. |

| Résistance à la corrosion | Crée une barrière puissante contre les environnements difficiles. | Pièces aérospatiales, quincaillerie marine, dispositifs médicaux. |

Besoin d'une surface qui travaille plus dur et dure plus longtemps ?

KINTEK est spécialisé dans les solutions avancées de revêtement PVD pour vos besoins de laboratoire et de fabrication. Que vous développiez des outils haute performance, des produits de consommation durables ou des composants électroniques de pointe, notre expertise et nos équipements peuvent vous aider à obtenir des propriétés de surface supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie PVD peut améliorer les performances, la durabilité et la valeur de votre produit.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température