Dans la pyrolyse, les catalyseurs les plus courants sont les catalyseurs commerciaux à base de silicium et de zéolithe, principalement utilisés pour convertir des matériaux comme le plastique en huile. Cependant, le choix spécifique du catalyseur dépend fortement de la matière première traitée, de nouveaux catalyseurs composites étant développés pour des matériaux plus complexes comme la biomasse.

Le défi fondamental de la pyrolyse n'est pas seulement de trouver un catalyseur, mais de trouver le bon catalyseur. La structure physique du matériau décomposé — des plastiques simples à la biomasse volumineuse — dicte la structure nécessaire du catalyseur lui-même.

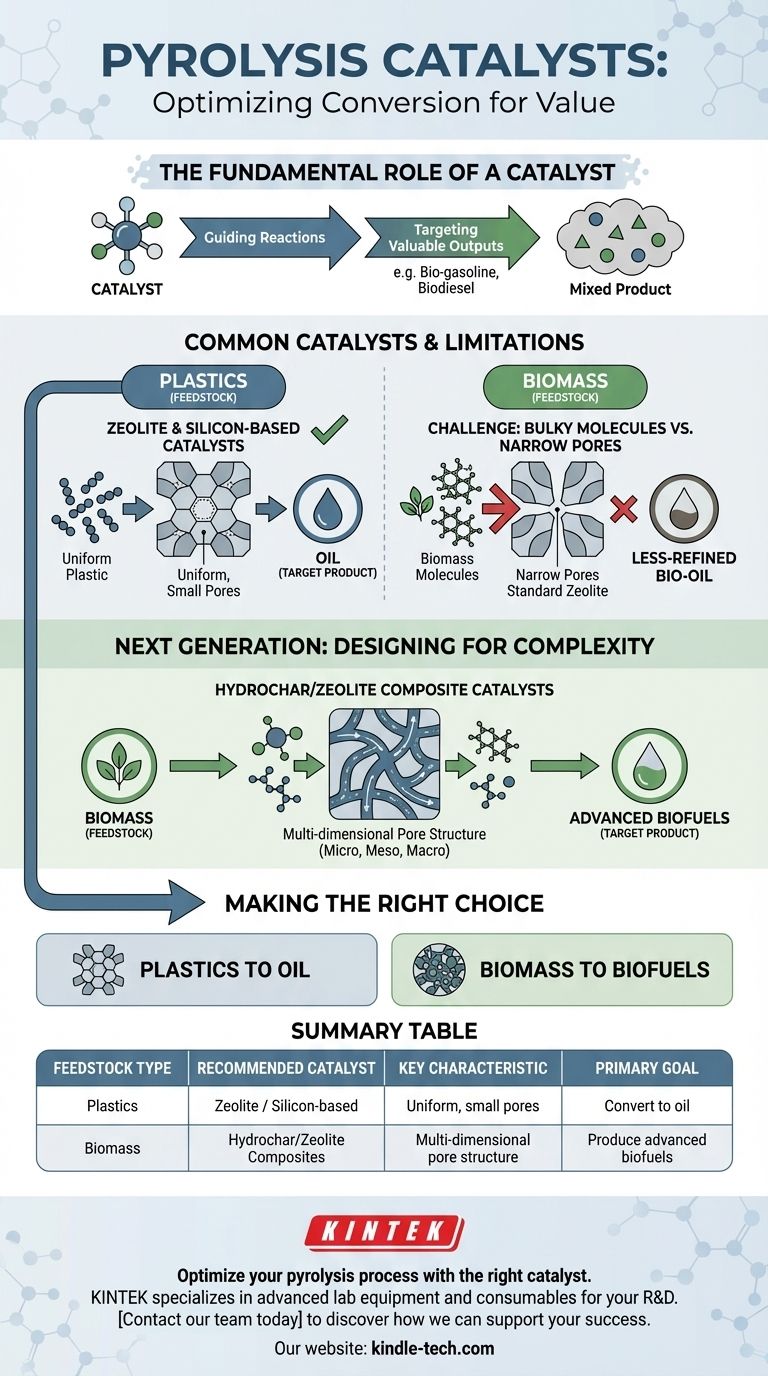

Le rôle fondamental d'un catalyseur dans la pyrolyse

Un catalyseur est introduit dans le processus de pyrolyse pour contrôler les réactions chimiques qui se produisent lorsqu'un matériau est chauffé en l'absence d'oxygène. Son rôle principal est d'orienter le processus de conversion vers des produits spécifiques et souhaitables.

Guider les réactions chimiques

Sans catalyseur, la pyrolyse peut produire un mélange varié de produits, y compris des hydrocarbures liquides (bio-huile), du charbon solide et divers gaz. Un catalyseur fournit une surface où des réactions spécifiques peuvent se produire plus efficacement.

Cibler les produits de valeur

En favorisant certaines réactions, un catalyseur peut augmenter le rendement et la qualité d'un produit cible, tel que des carburants de qualité transport comme le bio-essence ou le biodiesel, au lieu d'une bio-huile brute moins raffinée.

Catalyseurs courants et leurs limites

Bien que plusieurs catalyseurs soient utilisés, les options les plus établies rencontrent des défis importants, en particulier lorsqu'on s'éloigne des produits pétrochimiques comme le plastique.

Catalyseurs à base de zéolithe et de silicium

Pour la conversion des plastiques, les catalyseurs à base de zéolithe et de silicium sont la norme commerciale. Leur structure interne et la taille de leurs pores sont bien adaptées aux molécules relativement petites et uniformes trouvées dans les produits pétrochimiques.

Le défi de la biomasse

Ces catalyseurs standards échouent souvent lorsqu'ils sont utilisés pour la pyrolyse de la biomasse. Les polymères naturels présents dans la biomasse sont beaucoup plus grands et plus volumineux que les molécules pétrochimiques.

Les pores étroits des zéolithes conventionnelles bloquent efficacement ces molécules plus grosses, les empêchant d'accéder aux sites actifs où se produit la conversion catalytique. Cela limite sévèrement leur efficacité pour produire des biocarburants avancés à partir de biomasse.

La prochaine génération : Concevoir pour la complexité

Pour surmonter les limites des catalyseurs traditionnels, la recherche se concentre sur la création de nouvelles structures spécifiquement conçues pour les défis de la biomasse.

Créer des pores multidimensionnels

L'innovation clé est de développer des catalyseurs dotés d'une structure poreuse multidimensionnelle. Cela signifie créer un réseau de pores de taille micro, méso et macro.

Cette structure hiérarchique agit comme un « système autoroutier » pour les molécules. Les pores plus grands permettent aux dérivés de biomasse volumineux d'entrer dans le catalyseur, tandis que les pores plus petits gèrent les réactions ultérieures, améliorant considérablement le contrôle du trafic moléculaire.

Composites Hydrochar/Zéolithe

Un exemple prometteur de cette nouvelle approche est le catalyseur composite hydrochar/zéolithe. Cette conception facilite la diffusion des grosses molécules au plus profond du catalyseur.

Ce faisant, il augmente considérablement le nombre de sites actifs accessibles, rendant l'ensemble du processus plus efficace et adapté à la production de biocarburants de grande valeur à partir de biomasse complexe.

Faire le bon choix pour votre objectif

La sélection du catalyseur correct n'est pas une décision universelle ; elle est dictée entièrement par votre matière première et le produit final souhaité.

- Si votre objectif principal est de convertir les plastiques en huile : Les catalyseurs commerciaux standards, tels que les zéolithes, constituent un choix bien établi et efficace.

- Si votre objectif principal est de convertir la biomasse volumineuse en biocarburants avancés : Vous devez vous tourner vers les catalyseurs composites multiporeux de nouvelle génération, tels que l'hydrochar/zéolithe, pour surmonter les limitations physiques de la matière première.

En fin de compte, l'avenir d'une conversion par pyrolyse efficace réside dans l'adaptation de l'architecture du catalyseur à la nature unique du matériau qu'il est censé transformer.

Tableau récapitulatif :

| Type de matière première | Catalyseur recommandé | Caractéristique clé | Objectif principal |

|---|---|---|---|

| Plastiques | Zéolithe / À base de silicium | Pores uniformes et petits | Convertir en huile |

| Biomasse | Composites Hydrochar/Zéolithe | Structure poreuse multidimensionnelle | Produire des biocarburants avancés |

Optimisez votre processus de pyrolyse avec le bon catalyseur. L'efficacité de votre conversion du plastique ou de la biomasse en carburants précieux dépend fortement du choix d'un catalyseur adapté à votre matière première spécifique. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables avancés pour la recherche et le développement en pyrolyse. Nos experts peuvent vous aider à identifier les solutions catalytiques idéales pour maximiser votre rendement et la qualité de vos produits. Contactez notre équipe dès aujourd'hui pour discuter des besoins de votre projet et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Fabricant de pièces personnalisées en PTFE Téflon pour brucelles en PTFE

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Fabricant de pièces personnalisées en PTFE Téflon pour le dégraissage par gravure creuse de paniers à fleurs ITO FTO

- Creuset avancé en céramique fine d'alumine pour corindon fin

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

Les gens demandent aussi

- Qu'est-ce que la pulvérisation cathodique magnétron ? Un guide du dépôt de couches minces avancées

- Quel entretien dois-je effectuer sur mon four ? Un guide proactif pour la sécurité et la fiabilité

- Quelle est la différence entre la pyrolyse et l'incinérateur ? Libérer le potentiel des déchets vs les détruire

- Quel est le processus de dimensionnement dans le frittage ? Maîtriser le contrôle dimensionnel pour les pièces de précision

- À quoi sert une étuve de laboratoire ? Un guide du chauffage précis, de la stérilisation et du séchage

- Quels sont les avantages du moulage mécanique ? Atteindre l'efficacité et la précision de la production de masse

- Combien de types de pyrolyse existe-t-il ? Pyrolyse lente, rapide et flash expliquée

- Comment fonctionne un extracteur rotatif ? Maîtriser le traitement continu des solides à haut volume