Le gaz principal utilisé dans le dépôt physique en phase vapeur (PVD) est l'argon. Ceci est dû au fait que l'argon est un gaz inerte, ce qui signifie qu'il ne réagira pas chimiquement avec le matériau de revêtement pendant le processus. Cependant, d'autres gaz "réactifs" comme l'azote ou l'oxygène sont également introduits intentionnellement pour créer des revêtements composés spécifiques et très durables.

Le choix du gaz est fondamental pour le processus PVD. Il détermine si vous déposez un matériau pur sur une surface ou si vous créez activement un tout nouveau composé haute performance comme revêtement lui-même.

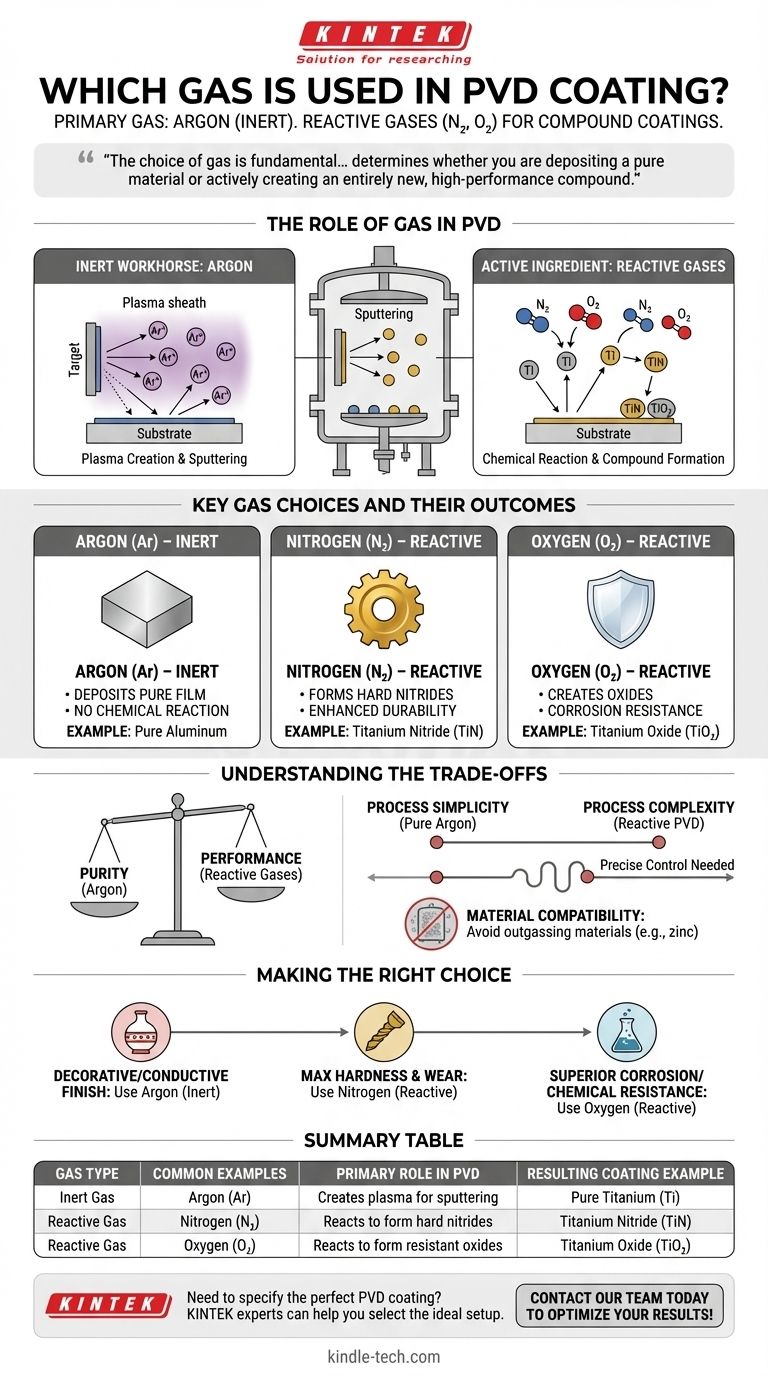

Le rôle du gaz dans le processus PVD

Même si le PVD se déroule dans une chambre à vide poussé, le gaz est un élément critique et fonctionnel. Ce n'est pas seulement un agent de remplissage ; c'est le milieu qui rend l'ensemble du processus possible.

Le cheval de bataille inerte : l'argon

L'argon est le choix par défaut pour la plupart des applications PVD, en particulier dans une méthode appelée pulvérisation cathodique.

Son rôle principal est de créer un plasma. Lorsqu'une haute tension est appliquée dans l'environnement d'argon à basse pression, les atomes d'argon sont ionisés, créant des ions argon chargés positivement (Ar+).

Ces ions sont ensuite accélérés par un champ électrique et percutent le matériau source (la "cible"), tel qu'un bloc de titane pur. Ce bombardement à haute énergie arrache physiquement des atomes de la cible, qui voyagent ensuite à travers le vide et se déposent sur votre substrat sous forme de film mince et pur.

L'ingrédient actif : les gaz réactifs

Parfois, l'objectif n'est pas de déposer un métal pur, mais de créer un composé céramique beaucoup plus dur sur la surface.

Ceci est réalisé par PVD réactif. Dans ce processus, un gaz réactif comme l'azote, l'oxygène ou l'acétylène (une source de carbone) est introduit dans la chambre à vide avec l'argon.

Lorsque les atomes métalliques sont pulvérisés de la cible, ils réagissent chimiquement avec le gaz sur leur chemin vers le substrat. Par exemple, les atomes de titane se combinent avec l'azote gazeux pour former un revêtement de nitrure de titane (TiN) de couleur dorée, qui est significativement plus dur que le titane pur.

Choix des gaz clés et leurs résultats

Le gaz spécifique introduit dicte les propriétés finales du revêtement. Il s'agit d'un processus hautement contrôlé où le mélange gazeux est adapté au résultat souhaité.

Argon (Ar)

L'argon est utilisé seul lorsque l'objectif est de déposer un film pur du matériau cible. Par exemple, la pulvérisation d'une cible d'aluminium avec uniquement de l'argon donnera un revêtement d'aluminium pur.

Azote (N₂)

L'azote est le gaz réactif le plus courant. Il est utilisé pour former des revêtements de nitrure durs et résistants à l'usure. Les exemples populaires incluent le nitrure de titane (TiN) et le nitrure de chrome (CrN), connus pour leur durabilité et leur faible frottement.

Oxygène (O₂)

L'oxygène est introduit pour créer des revêtements d'oxyde. Ces films, tels que l'oxyde de titane (TiO₂) ou l'oxyde d'aluminium (Al₂O₃), sont souvent utilisés pour leur excellente résistance à la corrosion, leurs propriétés diélectriques ou leurs caractéristiques optiques spécifiques.

Comprendre les compromis

Le choix d'un gaz est une décision délibérée basée sur l'objectif final, et il implique des compromis critiques en matière de contrôle du processus et de propriétés finales.

Pureté vs. Performance

L'utilisation de l'argon seul garantit la plus haute pureté du film déposé, reflétant exactement le matériau source. L'introduction d'un gaz réactif sacrifie cette pureté pour créer un nouveau composé avec des caractéristiques de performance améliorées, telles qu'une dureté ou une résistance à la corrosion supérieures.

Simplicité vs. Complexité du processus

Un processus à l'argon pur est relativement simple. Le PVD réactif, cependant, nécessite un contrôle précis des débits de gaz et des pressions partielles. Un léger déséquilibre peut entraîner un revêtement avec une composition chimique incorrecte et de mauvaises performances.

Compatibilité des matériaux

Le choix du gaz et du processus est également lié au matériau du substrat. Certains matériaux, comme le zinc ou le laiton non galvanisé, ne conviennent pas aux processus sous vide poussé car ils "dégazent", libérant des vapeurs qui contaminent la chambre et interfèrent avec les réactions gazeuses souhaitées.

Faire le bon choix pour votre objectif

Le gaz que vous sélectionnez est directement lié à la fonction finale de votre pièce revêtue.

- Si votre objectif principal est une finition métallique purement décorative ou conductrice : Vous utiliserez un gaz inerte comme l'argon pour déposer le matériau cible sans aucune modification chimique.

- Si votre objectif principal est une dureté et une résistance à l'usure maximales : Vous utiliserez un gaz réactif comme l'azote pour former un composé céramique dur, tel que le nitrure de titane.

- Si votre objectif principal est une résistance supérieure à la corrosion ou aux produits chimiques : Vous utiliserez probablement un gaz réactif comme l'oxygène pour former une couche d'oxyde stable et non réactive.

En fin de compte, comprendre le rôle de chaque gaz transforme le processus PVD d'une simple méthode de revêtement en un outil précis d'ingénierie de surface.

Tableau récapitulatif :

| Type de gaz | Exemples courants | Rôle principal dans le PVD | Exemple de revêtement résultant |

|---|---|---|---|

| Gaz inerte | Argon (Ar) | Crée un plasma pour pulvériser des atomes de métal pur | Titane pur (Ti) |

| Gaz réactif | Azote (N₂) | Réagit avec le métal pour former des nitrures durs | Nitrure de titane (TiN) |

| Gaz réactif | Oxygène (O₂) | Réagit avec le métal pour former des oxydes résistants | Oxyde de titane (TiO₂) |

Besoin de spécifier le revêtement PVD parfait pour votre application ? Le bon mélange gazeux est essentiel pour obtenir la dureté, la résistance à la corrosion ou la finition décorative souhaitées. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les processus de revêtement avancés. Nos experts peuvent vous aider à choisir la configuration idéale pour les objectifs spécifiques d'ingénierie de surface de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour discuter de vos exigences en matière de revêtement PVD et optimiser vos résultats !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés