Bien que plusieurs entreprises spécialisées fabriquent des systèmes de frittage flash (SPS), un exemple notable mentionné dans la littérature technique est Kintek Solution. Au-delà d'un seul nom, il est crucial de comprendre qu'il s'agit d'un domaine de niche avec un certain nombre de fournisseurs mondiaux, chacun proposant des systèmes adaptés à des besoins spécifiques de recherche et de production. La technologie elle-même, également connue sous le nom de technique de frittage assisté par champ (FAST), est plus importante que n'importe quel fabricant unique.

La décision fondamentale n'est pas seulement de choisir un fabricant, mais de comprendre si le processus SPS unique – qui utilise un courant électrique direct pour une densification extrêmement rapide et à basse température – est la solution correcte pour votre matériau et vos objectifs d'application spécifiques.

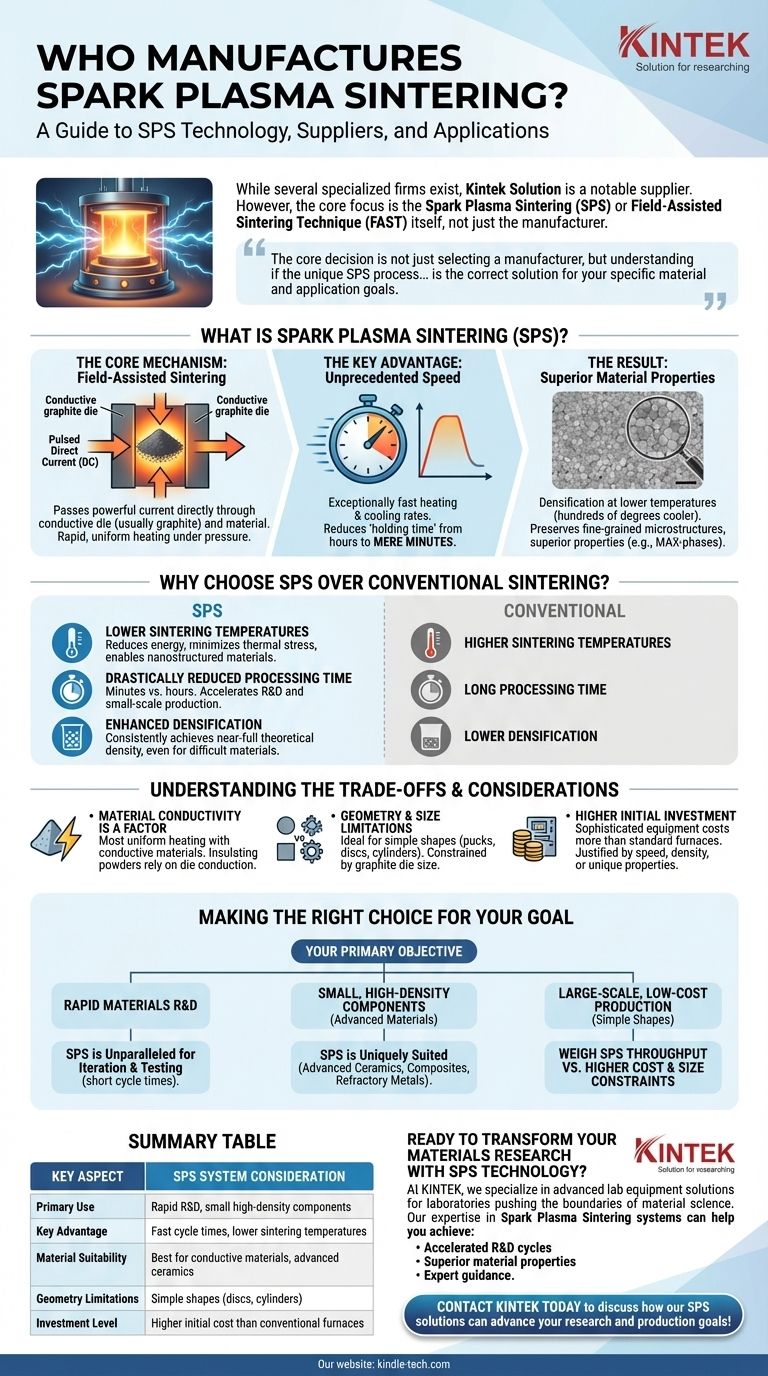

Qu'est-ce que le frittage flash (SPS) ?

Le SPS est un processus de frittage révolutionnaire qui modifie fondamentalement la manière dont les matériaux en poudre sont consolidés en une masse dense et solide. Il va au-delà du chauffage lent et indirect d'un four conventionnel.

Le mécanisme central : le frittage assisté par champ

Un système SPS fait passer un puissant courant électrique – généralement un courant continu (CC) pulsé – directement à travers une matrice conductrice, qui est généralement en graphite.

Si la poudre de matériau à l'intérieur de la matrice a une certaine conductivité électrique, le courant passe également à travers le matériau lui-même.

Cela crée un chauffage rapide et uniforme à la fois de l'extérieur (la matrice) et de l'intérieur (la poudre), le tout sous pression appliquée.

L'avantage clé : une vitesse sans précédent

Le chauffage direct et simultané permet des vitesses de chauffage et de refroidissement exceptionnellement rapides.

Cela réduit le "temps de maintien" requis à la température maximale de plusieurs heures, ce qui est courant dans les méthodes conventionnelles, à seulement quelques minutes.

Le résultat : des propriétés matérielles supérieures

Ce cycle rapide permet une densification à des températures significativement plus basses, souvent des centaines de degrés plus froides que le frittage traditionnel.

Cela préserve les microstructures à grains fins et empêche la croissance indésirable des grains, conduisant à des matériaux aux propriétés mécaniques supérieures. Il s'est avéré particulièrement efficace pour les matériaux avancés comme les phases MAX.

Pourquoi choisir le SPS plutôt que le frittage conventionnel ?

Le mécanisme unique du SPS offre des avantages distincts et mesurables par rapport aux méthodes traditionnelles basées sur les fours, comme le pressage à chaud ou le frittage sans pression.

Températures de frittage plus basses

En consolidant les matériaux à des températures plus basses, le SPS réduit la consommation d'énergie et minimise les contraintes thermiques sur la pièce finale. Il permet également la création de matériaux nanostructurés qui seraient autrement détruits par une chaleur élevée.

Temps de traitement considérablement réduit

La capacité à réaliser un cycle de frittage complet en quelques minutes au lieu de plusieurs heures accélère considérablement la recherche, le développement et la production à petite échelle, permettant une innovation plus rapide.

Densification améliorée

Le SPS atteint systématiquement une densité théorique quasi-totale, même avec des matériaux notoirement difficiles à fritter. Ceci est essentiel pour les applications haute performance où la porosité est un point de défaillance.

Comprendre les compromis et les considérations

Bien que puissante, la technologie SPS n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites.

La conductivité du matériau est un facteur

Le chauffage le plus uniforme se produit lorsque le matériau lui-même est conducteur. Pour les poudres électriquement isolantes, le chauffage repose uniquement sur la conduction thermique de la matrice, ce qui peut être moins efficace et uniforme.

Limitations de géométrie et de taille

Le processus est contraint par la taille et la forme des matrices en graphite. Cela rend le SPS idéal pour produire des géométries simples comme des palets, des disques et des cylindres, mais moins adapté aux pièces très complexes et de grande taille.

Investissement initial plus élevé

Les systèmes SPS sont des équipements sophistiqués qui représentent un investissement en capital significativement plus élevé qu'un four haute température standard. Le coût doit être justifié par le besoin de vitesse, de densité ou de propriétés matérielles uniques.

Faire le bon choix pour votre objectif

Pour déterminer si un système SPS est le bon investissement, alignez les atouts de la technologie avec votre objectif principal.

- Si votre objectif principal est la recherche et le développement rapides de matériaux : Le SPS est un outil inégalé pour itérer et tester rapidement de nouvelles compositions de matériaux grâce à ses temps de cycle incroyablement courts.

- Si votre objectif principal est de produire de petits composants à haute densité à partir de matériaux difficiles à fritter : Le mécanisme de densification unique du SPS le rend particulièrement adapté aux céramiques avancées, aux composites et aux métaux réfractaires.

- Si votre objectif principal est la production à grande échelle et à faible coût de formes simples : Vous devez soigneusement peser le débit élevé du SPS par rapport au coût initial plus élevé et aux contraintes de taille par rapport aux méthodes conventionnelles.

En fin de compte, comprendre les principes fondamentaux du processus SPS est la première étape critique pour exploiter son potentiel transformateur pour votre projet.

Tableau récapitulatif :

| Aspect clé | Considération du système SPS |

|---|---|

| Utilisation principale | R&D rapide, petits composants haute densité |

| Avantage clé | Temps de cycle rapides, températures de frittage plus basses |

| Adaptabilité des matériaux | Idéal pour les matériaux conducteurs, les céramiques avancées |

| Limitations géométriques | Formes simples (disques, cylindres) |

| Niveau d'investissement | Coût initial plus élevé que les fours conventionnels |

Prêt à transformer votre recherche sur les matériaux avec la technologie SPS ?

Chez KINTEK, nous sommes spécialisés dans les solutions d'équipements de laboratoire avancés pour les laboratoires qui repoussent les limites de la science des matériaux. Notre expertise en systèmes de frittage flash (Spark Plasma Sintering) peut vous aider à atteindre :

• Des cycles de R&D accélérés avec des temps de frittage rapides • Des propriétés matérielles supérieures grâce à la densification à basse température • Des conseils d'experts pour choisir la bonne solution SPS pour vos besoins spécifiques

Que vous travailliez avec des céramiques avancées, des composites ou des métaux réfractaires, notre équipe peut vous aider à tirer parti de la technologie SPS pour obtenir des résultats révolutionnaires.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions SPS peuvent faire progresser vos objectifs de recherche et de production !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Quelle est la différence entre le pressage à chaud et le SPS ? Choisissez la bonne méthode de frittage pour votre laboratoire

- Quelles sont les étapes du frittage plasma par étincelles ? Obtenez une densification rapide à basse température

- Quels sont les paramètres du frittage par plasma étincelle ? Maîtriser la vitesse, la pression et le contrôle de la température

- Quelles sont les différentes méthodes de frittage ? Choisissez la bonne technique pour votre matériau et votre application

- Qu'est-ce que le matériau en phase vapeur ? Débloquez un frittage plus rapide et plus dense avec la technologie SPS