En bref, une atmosphère inerte est utilisée lors de la fabrication d'alliages pour empêcher le métal chaud de réagir avec l'oxygène et d'autres gaz présents dans l'air. Ces réactions, principalement l'oxydation, contaminent l'alliage, dégradant gravement ses propriétés fondamentales et conduisant à un produit final faible et peu fiable.

L'objectif principal de l'utilisation d'une atmosphère inerte est de créer un bouclier protecteur autour de l'alliage. Ce bouclier déplace les gaz réactifs comme l'oxygène, préservant la composition chimique, l'intégrité structurelle et les caractéristiques de performance prévues du matériau pendant le traitement thermique.

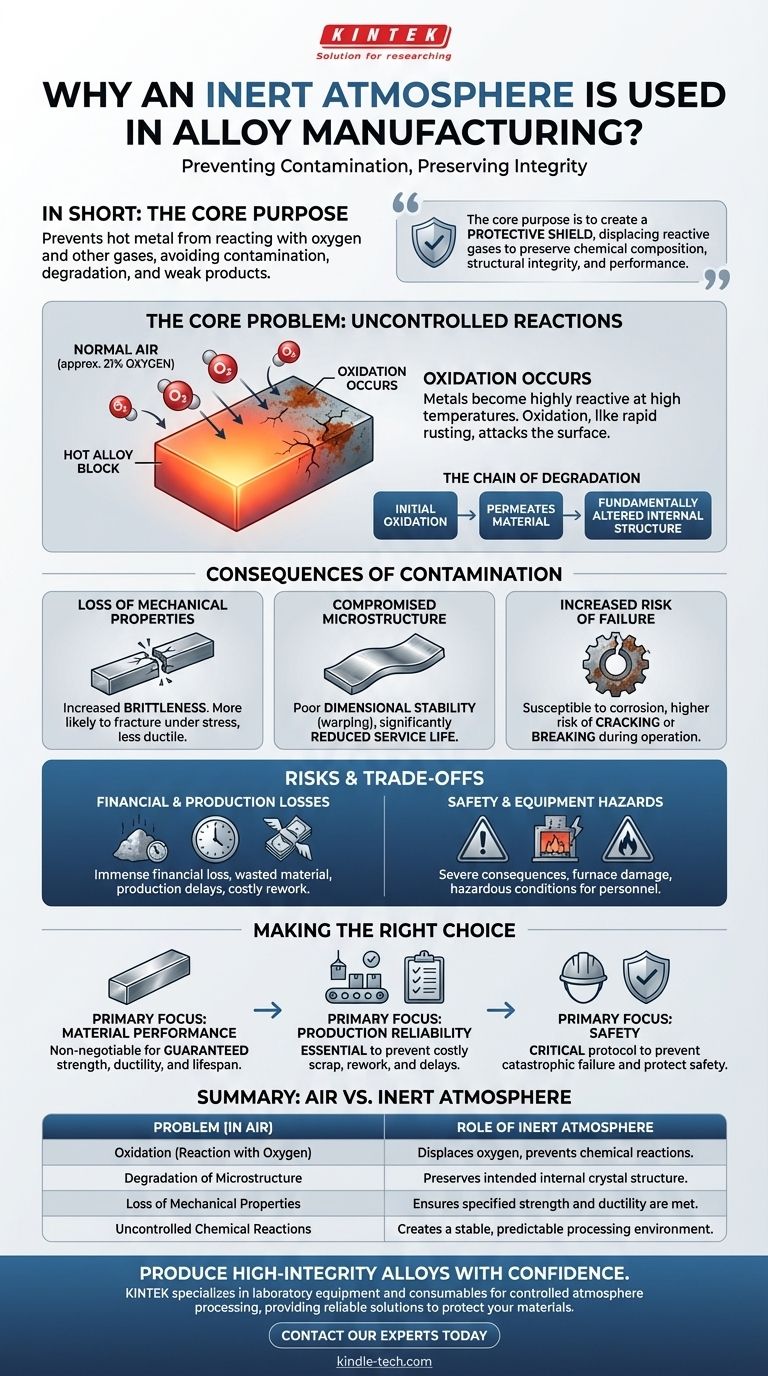

Le problème fondamental : les réactions atmosphériques incontrôlées

Pendant les processus de fabrication comme le traitement thermique, les alliages sont chauffés à des températures très élevées. À ces températures, les métaux deviennent très réactifs et vulnérables à leur environnement.

Que se passe-t-il dans l'air normal ?

L'air normal est composé d'environ 21 % d'oxygène. Lorsqu'un alliage chaud est exposé à cet oxygène, une réaction chimique appelée oxydation se produit à sa surface.

C'est le même processus fondamental qui provoque la rouille du fer, mais il se produit beaucoup plus rapidement et agressivement aux températures élevées utilisées dans la fabrication.

La chaîne de dégradation

Cette oxydation initiale n'est pas seulement un problème superficiel. Elle déclenche une cascade d'effets négatifs qui imprègnent le matériau, altérant fondamentalement sa structure interne et son comportement.

La contamination de l'atmosphère compromet l'alliage dès sa création.

Les conséquences de la contamination

Ne pas contrôler l'atmosphère du four conduit à un produit auquel on ne peut pas faire confiance. Les dommages se manifestent de plusieurs manières critiques.

Perte de propriétés mécaniques

La contamination attaque directement la résistance et la ductilité de l'alliage. Le matériau devient plus cassant, ce qui signifie qu'il est plus susceptible de se fracturer ou de se fissurer sous contrainte au lieu de se plier ou de se déformer.

Microstructure compromise

La structure cristalline interne soigneusement conçue de l'alliage est perturbée. Cela conduit à une mauvaise stabilité dimensionnelle, où la pièce peut se déformer ou changer de forme de manière inattendue, et à une durée de vie considérablement réduite.

Risque accru de défaillance

Un alliage oxydé est plus susceptible de subir une défaillance à long terme. Il se corrodera plus facilement et présente un risque beaucoup plus élevé de fissuration ou de rupture pendant le fonctionnement, même sous des charges normales.

Comprendre les compromis et les risques

La décision d'utiliser une atmosphère inerte ne concerne pas seulement la qualité ; il s'agit également de gérer des risques opérationnels importants.

Pertes financières et de production

Un seul lot contaminé peut entraîner d'immenses pertes financières. Le matériau est gaspillé, les calendriers de production sont retardés et des ressources importantes sont consacrées à la reprise ou à l'élimination.

Dangers pour la sécurité et l'équipement

Les conséquences d'une atmosphère incontrôlée peuvent être graves. Dans certains cas, des réactions chimiques indésirables peuvent endommager le four lui-même ou créer des conditions dangereuses qui présentent un risque direct pour la sécurité des employés.

Faire le bon choix pour votre objectif

L'utilisation d'une atmosphère inerte est une exigence fondamentale pour la production d'alliages de haute intégrité. La motivation spécifique peut changer, mais le besoin reste constant.

- Si votre objectif principal est la performance du matériau : Une atmosphère inerte est non négociable pour garantir que l'alliage répond à sa résistance, sa ductilité et sa durée de vie spécifiées.

- Si votre objectif principal est la fiabilité de la production : Un contrôle atmosphérique approprié est essentiel pour éviter les coûts élevés associés aux rebuts, aux retouches et aux retards de production.

- Si votre objectif principal est la sécurité : Le contrôle de l'atmosphère du four est un protocole de sécurité critique pour prévenir les défaillances catastrophiques des matériaux et protéger le personnel et l'équipement.

En fin de compte, une atmosphère inerte garantit que l'alliage que vous créez est l'alliage que vous avez conçu.

Tableau récapitulatif :

| Problème (dans l'air) | Conséquence pour l'alliage | Rôle de l'atmosphère inerte |

|---|---|---|

| Oxydation (réaction avec l'oxygène) | Contamination de surface, fragilité | Déplace l'oxygène, prévient les réactions chimiques |

| Dégradation de la microstructure | Déformation, durée de vie réduite, fissuration | Préserve la structure cristalline interne prévue |

| Perte de propriétés mécaniques | Produit final faible et peu fiable | Assure le respect de la résistance et de la ductilité spécifiées |

| Réactions chimiques incontrôlées | Rebuts, retouches, risques pour la sécurité | Crée un environnement de traitement stable et prévisible |

Produisez des alliages de haute intégrité en toute confiance. La contamination par les gaz atmosphériques comme l'oxygène peut entraîner des matériaux fragiles et faibles et des défaillances de production coûteuses. KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le traitement en atmosphère contrôlée, fournissant les solutions fiables dont vous avez besoin pour protéger vos matériaux pendant les étapes critiques du traitement thermique.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont nous pouvons vous aider à obtenir des performances d'alliage supérieures, à réduire les taux de rebut et à assurer la sécurité de vos opérations.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- Quelle est la composition typique des mélanges de gaz protecteurs utilisés dans le traitement thermique industriel ? Contrôle de l'atmosphère maître

- Pourquoi le contrôle de l'atmosphère est-il essentiel lors de la pyrolyse des composites siliconés ? Assurer l'intégrité de la céramique à haute densité

- Quel est le rôle de l'azote dans un four ? Contrôlez votre atmosphère pour prévenir l'oxydation et garantir la qualité

- Qu'est-ce qu'un exemple d'environnement inerte ? Contrôle de la chimie avec des atmosphères non réactives

- À quoi servent les fours à hydrogène ? Atteignez pureté et rapidité dans le traitement à haute température

- Qu'est-ce qu'une atmosphère inerte ? Contrôlez votre environnement chimique pour la sécurité et la qualité

- Quelle est la fonction d'un four tubulaire à atmosphère haute température dans la synthèse de P-NCS ? Perspectives d'experts

- Quelle est la nécessité d'utiliser un four de protection atmosphérique avec du gaz argon lors du revenu à haute température de l'acier ferritique-martensitique (FM) ?