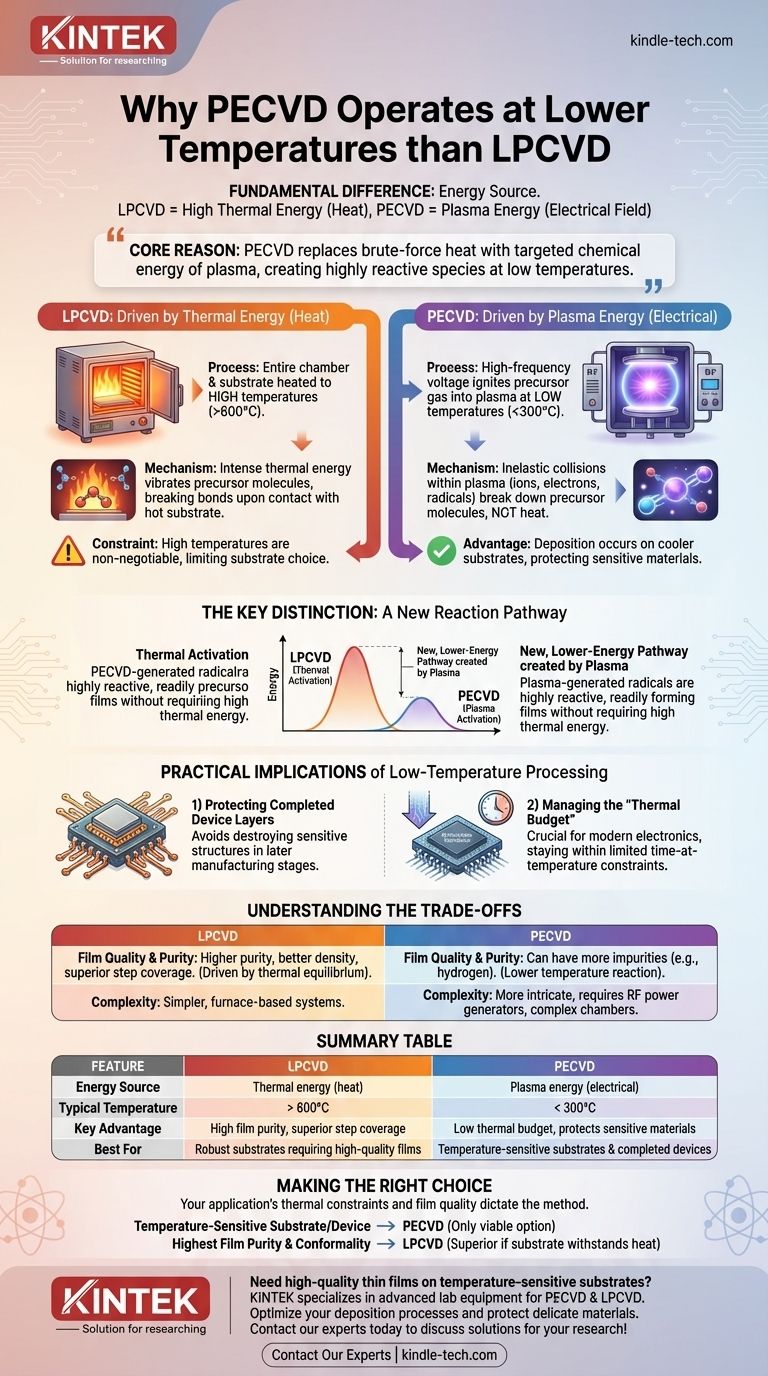

La différence fondamentale réside dans la source d'énergie utilisée pour déclencher la réaction chimique. Alors que le dépôt chimique en phase vapeur à basse pression (LPCVD) traditionnel repose uniquement sur une énergie thermique élevée (chaleur), le dépôt chimique en phase vapeur assisté par plasma (PECVD) utilise un champ électrique pour générer un plasma, qui fournit l'énergie nécessaire pour initier la réaction à des températures de substrat beaucoup plus basses.

La raison principale pour laquelle le PECVD fonctionne à des températures plus basses est qu'il remplace l'énergie brute de la chaleur par l'énergie chimique ciblée d'un plasma. Ce plasma crée des molécules de gaz hautement réactives sans avoir besoin de chauffer l'ensemble du système, permettant le dépôt sur des matériaux sensibles à la température.

Le rôle de l'énergie dans le dépôt

Pour déposer une couche mince à partir d'un gaz, les molécules précurseurs doivent recevoir suffisamment d'énergie pour rompre leurs liaisons chimiques et réagir à la surface du substrat. C'est ce qu'on appelle l'énergie d'activation. Le LPCVD et le PECVD fournissent simplement cette énergie de différentes manières.

Comment l'énergie thermique pilote le LPCVD

Dans un processus LPCVD, toute la chambre, y compris le substrat, est chauffée à des températures élevées, souvent bien au-dessus de 600°C.

Cette énergie thermique intense fait vibrer et se déplacer rapidement les molécules de gaz précurseurs, fournissant finalement suffisamment d'énergie pour les décomposer au contact du substrat chaud.

La réaction est entièrement pilotée par la chaleur, c'est pourquoi les températures élevées sont non négociables pour cette méthode.

Comment l'énergie du plasma pilote le PECVD

Le PECVD utilise une tension haute fréquence pour enflammer le gaz précurseur, le transformant en plasma.

Un plasma est un état de la matière contenant du gaz ionisé, des électrons libres et des espèces neutres hautement réactives appelées radicaux.

Ce sont les collisions inélastiques au sein de ce plasma qui décomposent les molécules de gaz précurseurs – et non une chaleur élevée. Ces espèces réactives sont alors libres de se déposer sur le substrat beaucoup plus froid, qui peut être maintenu en dessous de 300°C.

La distinction clé : une nouvelle voie de réaction

Le LPCVD repose sur l'activation thermique pour surmonter la barrière énergétique nécessaire à une réaction.

Le PECVD utilise le plasma pour créer une nouvelle voie de réaction à plus faible énergie. Les radicaux générés par le plasma sont si réactifs qu'ils forment facilement un film sur le substrat sans nécessiter une énergie thermique élevée.

Implications pratiques du traitement à basse température

La capacité de déposer des films de haute qualité sans chaleur élevée n'est pas seulement un avantage mineur ; c'est un facteur d'activation essentiel pour la fabrication électronique moderne.

Protection des couches de dispositifs achevées

Les circuits intégrés modernes sont construits en plusieurs couches. Aux stades ultérieurs de la fabrication, des interconnexions métalliques et d'autres structures sensibles sont déjà présentes.

Exposer ces couches achevées aux températures élevées du LPCVD les détruirait. Le PECVD permet le dépôt de diélectriques isolants entre ces couches métalliques sans causer de dommages.

Gestion du "budget thermique"

À mesure que les géométries des dispositifs diminuent, le temps qu'un composant peut passer à haute température – son "budget thermique" – est sévèrement limité.

La nature à basse température du PECVD est cruciale pour respecter ce budget, préservant les propriétés matérielles et les caractéristiques électriques des composants à l'échelle nanométrique.

Comprendre les compromis

Bien que son fonctionnement à basse température soit un avantage majeur, le PECVD n'est pas un remplacement universel du LPCVD. Le choix implique des compromis clairs.

Qualité et pureté du film

Parce que la réaction se produit à des températures plus basses, les films PECVD peuvent parfois contenir plus d'impuretés, telles que de l'hydrogène incorporé provenant des gaz précurseurs.

Le LPCVD, piloté par l'équilibre thermique à haute température, produit souvent des films d'une pureté plus élevée, d'une meilleure densité et d'une couverture de marche supérieure (conformité).

Complexité du processus et de l'équipement

Les réacteurs PECVD nécessitent des générateurs de puissance RF et des conceptions de chambre complexes pour générer et contenir le plasma.

Cela rend l'équipement plus complexe et potentiellement plus coûteux à entretenir que les systèmes plus simples, basés sur des fours, utilisés pour le LPCVD.

Faire le bon choix pour votre objectif

Les contraintes thermiques de votre application et les exigences de qualité du film dicteront la meilleure méthode.

- Si votre objectif principal est de déposer sur un substrat sensible à la température ou un dispositif achevé : Le PECVD est la seule option viable en raison de son faible impact thermique.

- Si votre objectif principal est d'obtenir la plus haute pureté et conformité de film possible sur un substrat robuste : Le LPCVD est souvent le choix supérieur, à condition que le matériau puisse supporter la chaleur.

En fin de compte, la décision repose sur le choix de la bonne source d'énergie pour atteindre vos objectifs spécifiques en matière de matériaux et d'intégration.

Tableau récapitulatif :

| Caractéristique | LPCVD | PECVD |

|---|---|---|

| Source d'énergie | Énergie thermique (chaleur) | Énergie du plasma (électrique) |

| Température typique | > 600°C | < 300°C |

| Avantage clé | Pureté élevée du film, excellente couverture de marche | Faible budget thermique, protège les matériaux sensibles |

| Idéal pour | Substrats robustes nécessitant des films de haute qualité | Substrats sensibles à la température et dispositifs achevés |

Besoin de déposer des films minces de haute qualité sur des substrats sensibles à la température ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche de pointe en semi-conducteurs et matériaux. Notre expertise dans les technologies PECVD et LPCVD peut vous aider à optimiser vos processus de dépôt de couches minces tout en protégeant vos matériaux délicats. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail de recherche et développement !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?