En bref, l'hydrogène gazeux est utilisé dans le recuit car il sert de puissant agent réducteur et crée une atmosphère très pure et protectrice. Il élimine activement les oxydes de surface et d'autres impuretés du métal tout en empêchant simultanément une nouvelle oxydation de se produire à hautes températures, ce qui donne une surface propre et brillante et des propriétés matérielles supérieures.

L'objectif principal de l'utilisation d'une atmosphère d'hydrogène est de contrôler l'environnement chimique pendant le traitement thermique. Contrairement aux gaz inertes qui ne font que prévenir l'oxydation, l'hydrogène purifie activement la surface du métal en éliminant chimiquement l'oxygène, garantissant ainsi que le produit final répond aux normes les plus élevées en matière de résistance et de finition.

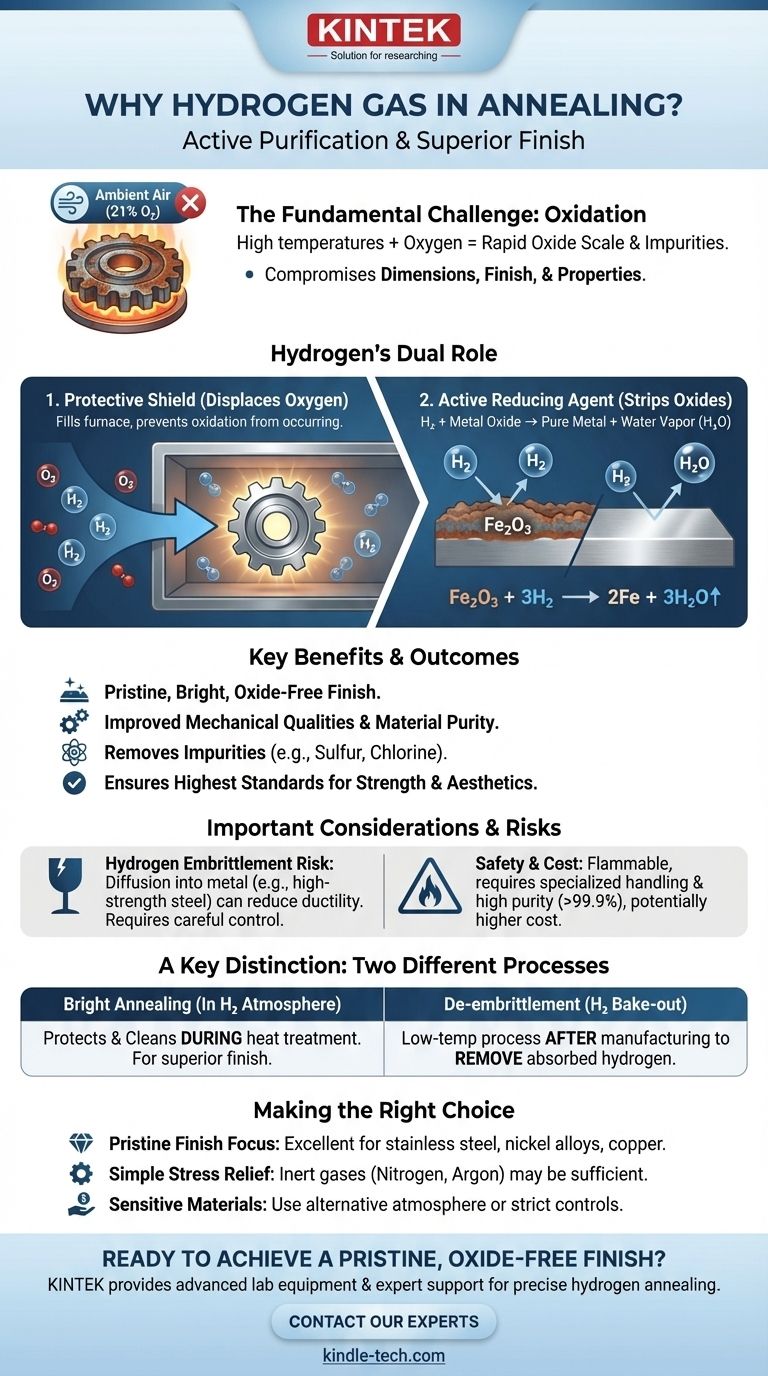

Le défi fondamental : l'oxydation à hautes températures

Pourquoi une atmosphère protectrice est nécessaire

Le recuit nécessite de chauffer les métaux à des températures élevées pour soulager les contraintes internes et améliorer la ductilité. Lorsqu'ils sont chauffés en présence d'air ambiant, qui contient environ 21 % d'oxygène, la plupart des métaux s'oxydent rapidement.

Cette oxydation forme une couche de calamine à la surface. Cette calamine est indésirable car elle peut compromettre les dimensions de la pièce, la finition de surface et les étapes de traitement ultérieures comme le revêtement ou le soudage.

L'objectif : une surface immaculée

L'objectif principal de l'utilisation d'une atmosphère spécialisée est de prévenir cette oxydation. Cela garantit que la surface du matériau reste propre, brillante et exempte de défauts après la fin du cycle de traitement thermique.

Le double rôle de l'hydrogène : protecteur et purificateur

1. En tant qu'atmosphère protectrice

En remplissant la chambre du four avec de l'hydrogène de haute pureté, tout l'oxygène est déplacé. En l'absence d'oxygène, la réaction chimique fondamentale d'oxydation ne peut pas se produire, protégeant efficacement le métal de l'entartrage à mesure que sa température augmente.

2. En tant qu'agent réducteur actif

C'est ce qui rend l'hydrogène unique et puissant par rapport aux gaz inertes comme l'argon ou l'azote. L'hydrogène ne se contente pas de protéger passivement le métal ; il le nettoie activement.

Si des oxydes de surface sont déjà présents sur la pièce avant le recuit, l'hydrogène gazeux réagira avec eux. L'hydrogène "vole" efficacement les atomes d'oxygène de l'oxyde métallique, formant de la vapeur d'eau (H₂O) qui est ensuite évacuée du four. Ce processus de réduction chimique laisse derrière lui une surface métallique pure et non oxydée.

3. Élimination d'autres impuretés

Le rôle de l'hydrogène en tant que "piégeur" ne se limite pas à l'oxygène. Il peut également réagir avec et éliminer d'autres impuretés non métalliques, telles que des traces de soufre ou de chlore résiduel provenant de processus antérieurs. Cela conduit à un alliage plus propre avec des qualités mécaniques améliorées.

Comprendre les compromis et les risques

Le risque de fragilisation par l'hydrogène

Bien qu'excellent en tant qu'atmosphère externe, l'hydrogène peut être préjudiciable s'il diffuse dans la structure atomique de certains métaux, en particulier les aciers à haute résistance. Ce phénomène, connu sous le nom de fragilisation par l'hydrogène, peut réduire considérablement la ductilité du matériau et le rendre cassant.

Un contrôle minutieux de la température et du temps de cycle est essentiel pour empêcher l'absorption d'hydrogène par les matériaux sensibles.

Sécurité et manipulation

L'hydrogène est extrêmement inflammable et peut former des mélanges explosifs avec l'air. Les installations utilisant de l'hydrogène pour le recuit nécessitent un stockage spécialisé, des protocoles de sécurité rigoureux et des systèmes de four avancés conçus pour manipuler le gaz en toute sécurité.

Coût et pureté

Le processus nécessite souvent de l'hydrogène de très haute pureté (>99,9%) pour être efficace, ce qui peut être plus coûteux que l'utilisation d'autres atmosphères comme l'azote ou l'ammoniac dissocié. Le coût doit être justifié par la nécessité d'une finition de surface et d'une pureté des matériaux supérieures.

Une distinction clé : le recuit dans l'hydrogène vs le recuit pour éliminer l'hydrogène

Il est essentiel de distinguer deux processus différents qui impliquent tous deux "l'hydrogène" et le "recuit".

Recuit brillant sous atmosphère d'hydrogène

C'est le processus décrit ci-dessus, où l'hydrogène est intentionnellement utilisé comme atmosphère pour protéger et nettoyer la pièce pendant le traitement thermique.

Recuit de défragilisation (dégazage à l'hydrogène)

Il s'agit d'un processus distinct à basse température (par exemple, 200-300°C) effectué après des étapes de fabrication comme le soudage, le placage ou la galvanisation. Ces processus peuvent introduire involontairement de l'hydrogène dans le métal. Le but de ce cycle de recuit est d'utiliser la chaleur pour chasser l'hydrogène piégé hors du matériau afin de prévenir la fragilisation par l'hydrogène.

Faire le bon choix pour votre processus

- Si votre objectif principal est d'obtenir une surface immaculée, brillante et sans oxyde : L'hydrogène est un excellent choix pour ses propriétés réductrices actives, en particulier pour les aciers inoxydables, les alliages de nickel et le cuivre.

- Si votre objectif principal est un simple soulagement des contraintes sur des matériaux non sensibles : Un gaz inerte moins cher et plus sûr comme l'azote ou un mélange d'argon peut être un choix plus pratique et suffisant.

- Si vous travaillez avec des matériaux sensibles à la fragilisation par l'hydrogène : Vous devez soit utiliser une atmosphère alternative, soit mettre en œuvre des contrôles de processus stricts pour atténuer le risque d'absorption d'hydrogène.

- Si vous traitez des pièces après le soudage ou l'électroplacage : Un recuit de "dégazage" à basse température peut être nécessaire spécifiquement pour éliminer l'hydrogène absorbé et prévenir la défaillance du matériau.

En fin de compte, choisir l'hydrogène est une décision d'investir dans un contrôle chimique actif pendant le traitement thermique pour un produit final supérieur et purifié.

Tableau récapitulatif :

| Rôle de l'hydrogène | Avantage clé |

|---|---|

| Atmosphère protectrice | Déplace l'oxygène pour prévenir l'oxydation de surface (calamine). |

| Agent réducteur actif | Élimine chimiquement les oxydes de surface existants, formant de la vapeur d'eau. |

| Piégeur d'impuretés | Aide à éliminer d'autres contaminants comme le soufre pour un alliage plus propre. |

| Résultat | Une surface brillante et propre avec des propriétés mécaniques améliorées. |

Prêt à obtenir une finition immaculée et sans oxyde sur vos composants métalliques critiques ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et d'un support expert nécessaires aux processus de recuit à l'hydrogène précis. Nos solutions vous aident à exploiter la puissance réductrice de l'hydrogène en toute sécurité et efficacement, garantissant une qualité de matériau supérieure pour les applications les plus exigeantes de votre laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière de recuit et découvrir comment nous pouvons améliorer vos résultats de traitement thermique.

Guide Visuel

Produits associés

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de laboratoire tubulaire vertical

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Pourquoi un four à atmosphère d'hydrogène est-il nécessaire pour le composite W-Cu ? Obtenez une infiltration et une densité supérieures

- Quels sont les effets de l'hydrogène (H2) dans un environnement de four contrôlé ? Maîtriser la réduction et les risques

- Qu'est-ce que le traitement thermique sous atmosphère d'hydrogène ? Obtenez une pureté de surface et une brillance supérieures

- Qu'est-ce que le recuit sous hydrogène ? Obtenez des propriétés matérielles supérieures avec le recuit brillant

- Quels sont les principaux avantages du tir à l'hydrogène pour le frittage de pièces ? Atteindre une densité maximale et une résistance à la corrosion