L'argon est le gaz de protection standard pour la plupart des applications de soudage principalement parce qu'il est nettement moins cher et crée un arc de soudage plus stable et plus tolérant. Cette combinaison de rentabilité et de facilité d'utilisation en fait le choix par défaut par rapport à l'hélium pour une grande majorité des tâches de soudage TIG (GTAW).

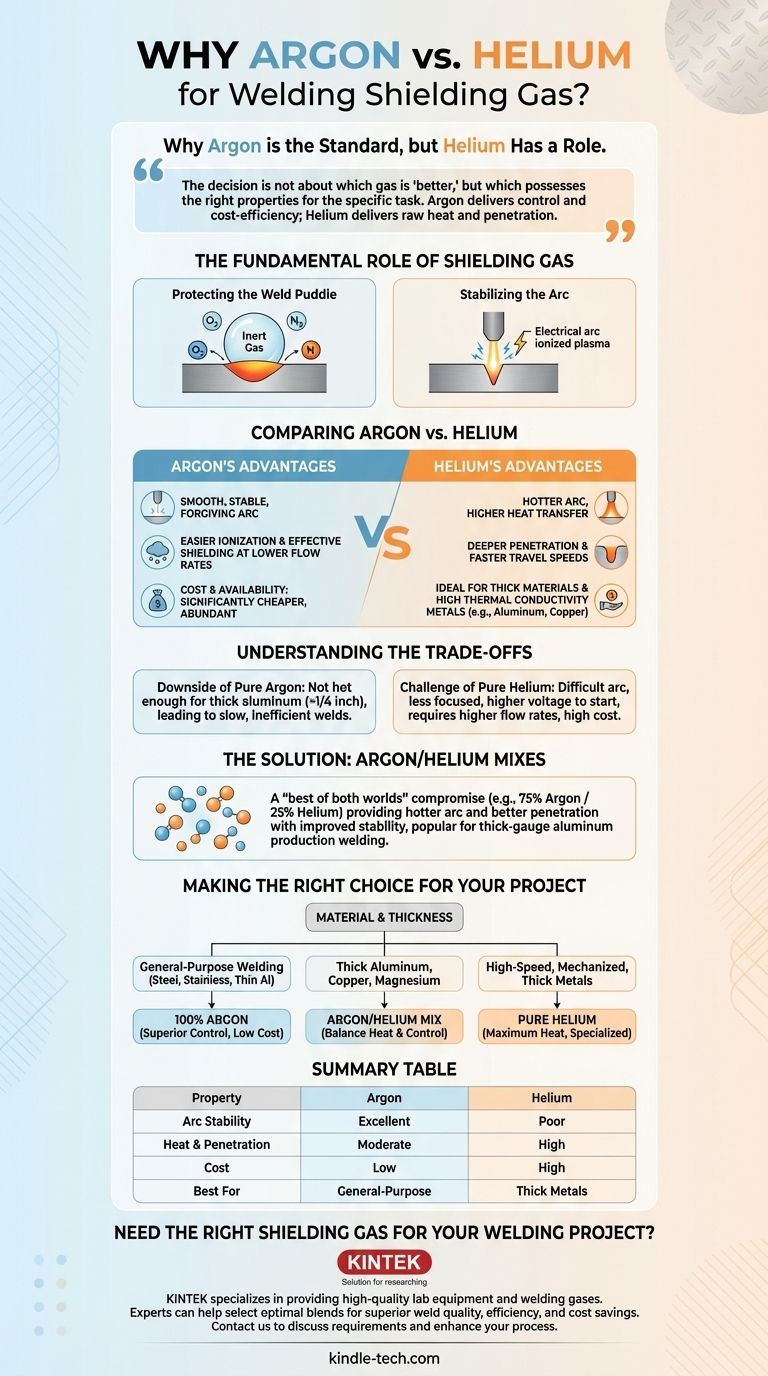

La décision entre l'argon et l'hélium ne concerne pas le gaz qui est universellement « meilleur », mais celui qui possède les bonnes propriétés physiques pour la tâche spécifique. L'argon offre contrôle et rentabilité, tandis que l'hélium fournit une chaleur brute et une pénétration pour les applications plus exigeantes.

Le rôle fondamental d'un gaz de protection

Pour comprendre le choix, nous devons d'abord reconnaître les deux fonctions critiques qu'un gaz de protection remplit dans le processus de soudage TIG.

Protection du bain de fusion

Le travail principal du gaz de protection est de déplacer l'atmosphère environnante. Il crée une bulle inerte autour du bain de fusion, le protégeant de l'oxygène, de l'azote et de la vapeur d'eau, qui causeraient autrement des défauts graves tels que la porosité et la fragilité.

Stabilisation de l'arc

Le gaz sert également de milieu pour l'arc électrique. La haute tension du poste à souder ionise le gaz, le transformant en un plasma qui conduit le courant entre l'électrode de tungstène et la pièce à souder. Les propriétés de ce plasma influencent directement la stabilité, la chaleur et le caractère général de l'arc.

Comparaison de l'argon et de l'hélium

Les propriétés physiques distinctes de l'argon et de l'hélium définissent leurs performances en tant que gaz de protection.

Stabilité et contrôle de l'arc (Avantage de l'argon)

L'argon est plus facile à ioniser que l'hélium. Ce potentiel d'ionisation plus faible signifie qu'il faut moins de tension pour démarrer et maintenir l'arc de soudage.

Le résultat est un arc remarquablement lisse, stable et focalisé, moins sensible aux variations de la distance entre l'électrode et la pièce (longueur de l'arc). Cette tolérance est inestimable pour le soudage manuel, où maintenir une main parfaitement stable est difficile.

De plus, l'argon est environ dix fois plus lourd que l'hélium. Cette densité lui permet d'assurer une couverture de protection efficace à des débits plus faibles, réduisant ainsi les coûts opérationnels.

Chaleur et pénétration (Avantage de l'hélium)

L'hélium a une conductivité thermique beaucoup plus élevée que l'argon. Lorsqu'il est ionisé en plasma, il transfère la chaleur beaucoup plus efficacement.

Cela crée un arc nettement plus chaud, ce qui constitue un avantage majeur lors du soudage de matériaux épais ou de métaux qui absorbent rapidement la chaleur de la soudure, tels que l'aluminium et le cuivre. Un arc plus chaud permet une pénétration plus profonde du cordon de soudure et des vitesses de déplacement plus rapides.

Coût et disponibilité (Victoire décisive de l'argon)

L'argon est le troisième gaz le plus abondant dans l'atmosphère terrestre, ce qui rend sa production relativement simple et peu coûteuse par séparation de l'air.

L'hélium, en revanche, est une ressource finie extraite des gisements de gaz naturel. Il est beaucoup plus rare et, par conséquent, considérablement plus cher. Cette différence de coût est souvent le facteur le plus important dans le choix du gaz pour les environnements de production.

Comprendre les compromis

Aucun gaz n'est parfait pour toutes les situations. Choisir le bon implique d'équilibrer leurs forces et leurs faiblesses.

L'inconvénient de l'argon pur

Bien qu'il soit stable et contrôlable, un arc à l'argon peut ne pas être assez chaud pour souder des sections très épaisses d'aluminium (>1/4 pouce). Cela peut entraîner un travail lent et inefficace ou des soudures manquant de la fusion et de la pénétration nécessaires.

Le défi de l'hélium pur

Le principal inconvénient de l'hélium réside dans ses caractéristiques d'arc difficiles. L'arc est moins focalisé et très sensible aux changements de longueur, ce qui le rend difficile à contrôler manuellement. Il nécessite également une tension plus élevée pour démarrer, ce qui peut poser problème pour certaines sources d'alimentation. Sa faible densité signifie que vous avez besoin de débits de gaz plus élevés pour une protection adéquate, ce qui aggrave son coût déjà élevé.

La solution : les mélanges argon/hélium

Pour de nombreuses applications exigeantes, la meilleure solution est un mélange. L'ajout d'hélium à l'argon (par exemple, un mélange 75 % Argon / 25 % Hélium) offre un compromis « le meilleur des deux mondes ».

Vous obtenez un arc plus chaud et une meilleure pénétration que l'argon pur, tout en conservant une grande partie de la stabilité de l'arc et du contrôle qui manquent à l'hélium pur. Cela fait du gaz mélangé un choix populaire pour le soudage de production sur de l'aluminium de forte épaisseur.

Faire le bon choix pour votre projet

Votre matériau, son épaisseur et vos objectifs de soudage doivent dicter votre choix de gaz de protection.

- Si votre objectif principal est le soudage polyvalent sur acier, acier inoxydable ou aluminium mince : 100 % d'argon est votre meilleur choix pour son contrôle supérieur, sa stabilité d'arc et son faible coût.

- Si votre objectif principal est le soudage d'aluminium épais, de cuivre ou de magnésium : Un mélange argon/hélium (généralement 25 à 75 % d'hélium) est idéal pour obtenir l'apport de chaleur nécessaire tout en conservant un bon contrôle de l'arc.

- Si votre objectif principal est le soudage automatisé à grande vitesse sur des métaux épais et thermiquement conducteurs : L'hélium pur peut être justifié pour sa chaleur et sa vitesse de déplacement maximales, mais il s'agit d'une application spécialisée où le contrôle du processus est primordial.

En comprenant ces propriétés, vous pouvez passer de la simple lecture d'un tableau à la sélection stratégique du gaz de protection approprié pour une soudure de haute qualité.

Tableau récapitulatif :

| Propriété | Argon | Hélium |

|---|---|---|

| Stabilité de l'arc | Excellente (facile à ioniser) | Faible (sensible à la longueur de l'arc) |

| Chaleur et pénétration | Modérée | Élevée (idéale pour les métaux épais) |

| Coût | Faible (abondant) | Élevé (ressource finie) |

| Idéal pour | Soudage polyvalent (acier, aluminium mince) | Aluminium épais, cuivre, soudage à grande vitesse |

Besoin du bon gaz de protection pour votre projet de soudage ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des gaz de soudage et des fournitures adaptés à vos besoins spécifiques. Que vous travailliez avec de l'acier, de l'aluminium ou d'autres métaux, nos experts peuvent vous aider à sélectionner le mélange de gaz optimal pour une qualité de soudure, une efficacité et des économies supérieures.

Contactez-nous dès aujourd'hui pour discuter de vos exigences et laissez KINTEK améliorer votre processus de soudage !

Guide Visuel

Produits associés

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Bateau d'évaporation en tungstène pour le dépôt de couches minces

- Circulateur de bain d'eau de refroidissement et de chauffage 50L pour réaction à température constante haute et basse

Les gens demandent aussi

- Pourquoi un four à atmosphère à 2000°C est-il nécessaire pour le frittage du h-BN ? Maîtrisez la production à haute conductivité thermique

- Quel rôle joue un four à atmosphère à haute température dans l'évaluation de la résistance à l'oxydation ? Optimiser l'analyse des revêtements

- Qu'est-ce que le brasage sous atmosphère contrôlée ? Obtenez des assemblages métalliques supérieurs et sans flux

- Pourquoi utiliser un four à haute température avec atmosphère précise pour la recherche sur la zircone ? Vérifier les théories d'auto-diffusion de l'oxygène

- Comment les fours à vide ou à atmosphère de laboratoire contribuent-ils à l'anti-oxydation des échantillons ? Obtenez des résultats de recherche purs

- Quelles conditions les fours industriels fournissent-ils pour la carbonisation de la biomasse ? Optimisez votre production de charbon actif

- Quel est le but d'un système de contrôle d'atmosphère dans la torréfaction ? Assurer des environnements inertes pour le succès de la biomasse

- Qu'est-ce que le traitement thermique sous atmosphère d'azote ? Un guide pour un traitement des métaux contrôlé et de haute qualité