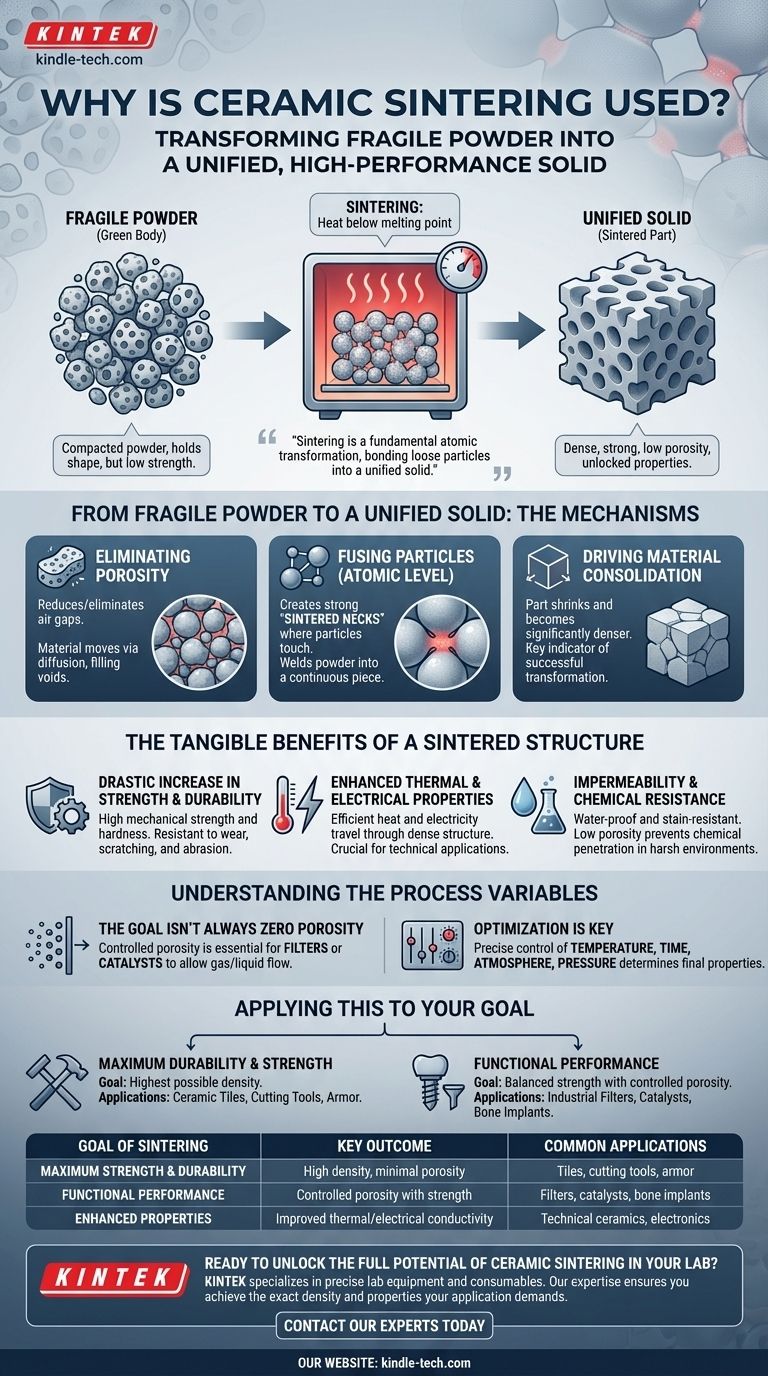

En bref, le frittage céramique est utilisé pour transformer un objet fragile et poreux fait de poudre compactée en une pièce finale dense, solide et résistante. Ceci est réalisé en chauffant le matériau à une température élevée — en dessous de son point de fusion — ce qui provoque la fusion des particules céramiques individuelles, réduisant drastiquement les vides internes et libérant les propriétés inhérentes du matériau.

Le frittage n'est pas seulement un processus de chauffage ; c'est une transformation fondamentale au niveau atomique. C'est l'étape de fabrication critique qui lie les particules lâches en un solide unifié et performant, conférant à la céramique sa résistance et sa durabilité caractéristiques.

De la poudre fragile à un solide unifié

Une pièce céramique avant frittage, souvent appelée "corps vert", est simplement une masse compactée de poudre. Elle conserve sa forme mais possède très peu de résistance mécanique. Le frittage modifie fondamentalement cette structure.

Élimination de la porosité

L'objectif principal du frittage est de réduire ou d'éliminer les minuscules espaces d'air, ou porosité, qui existent entre les particules dans le corps vert.

Lorsque la céramique est chauffée, le matériau commence à se déplacer par diffusion, remplissant ces vides et rapprochant les particules.

Fusion des particules au niveau atomique

Ce mouvement de matière crée de fortes liaisons atomiques, ou "cols de frittage", aux points où les particules individuelles se touchent.

Ces cols se développent avec le temps à hautes températures, soudant efficacement la poudre en une seule pièce continue. Ce processus est la source de la résistance de la pièce finale.

Consolidation du matériau

À mesure que la porosité est éliminée et que les particules fusionnent, la pièce entière se contracte et devient significativement plus dense. Cette consolidation est un indicateur clé que le processus de frittage transforme avec succès la structure interne du matériau.

Les avantages tangibles d'une structure frittée

Les changements microstructuraux qui se produisent pendant le frittage se traduisent directement par les propriétés hautement souhaitables pour lesquelles les céramiques sont connues.

Augmentation drastique de la résistance et de la durabilité

En éliminant les pores, qui agissent comme des points de concentration de contraintes, et en fusionnant les particules, le frittage augmente considérablement la résistance mécanique et la dureté du matériau.

Cela rend le produit final très durable et résistant aux rayures, à l'abrasion due au trafic intense et à l'usure générale.

Propriétés thermiques et électriques améliorées

Une structure dense et non poreuse permet à la chaleur et à l'électricité de traverser le matériau plus efficacement.

Le frittage est donc crucial pour développer des céramiques avec des caractéristiques spécifiques de conductivité thermique ou de conductivité électrique pour les applications techniques.

Obtention de l'imperméabilité et de la résistance chimique

Une céramique entièrement frittée a une porosité interconnectée très faible ou nulle, ce qui la rend imperméable à l'eau et très résistante aux taches.

Ce manque de pores empêche également les produits chimiques de pénétrer la surface, contribuant à ses excellentes performances dans des environnements difficiles et à sa résistance aux rayons UV ou aux conditions météorologiques extrêmes.

Comprendre les variables du processus

L'obtention du résultat souhaité n'est pas automatique. Le processus de frittage doit être soigneusement contrôlé, car l'objectif n'est pas toujours d'atteindre la densité maximale possible.

L'objectif n'est pas toujours une porosité nulle

Dans certaines applications, un certain degré de porosité contrôlée est essentiel. Pour des produits comme les filtres ou les catalyseurs, l'objectif est de créer une fusion de particules suffisante pour assurer la résistance tout en laissant intentionnellement un réseau de pores pour permettre le passage des gaz ou des liquides.

L'optimisation est la clé

Les propriétés finales d'une pièce céramique sont dictées par les paramètres du processus de frittage. Des facteurs tels que la température, le temps, l'atmosphère du four et l'utilisation de la pression doivent être précisément optimisés pour garantir le résultat souhaité, qu'il s'agisse d'une densité maximale ou d'une porosité contrôlée.

Comment appliquer cela à votre objectif

L'objectif spécifique du cycle de frittage dépend entièrement de l'application prévue du produit final.

- Si votre objectif principal est une durabilité et une résistance maximales : L'objectif est d'atteindre la densité la plus élevée possible, en minimisant la porosité pour des applications telles que les carreaux de céramique, les outils de coupe ou les blindages.

- Si votre objectif principal est la performance fonctionnelle : L'objectif est d'équilibrer la résistance avec un niveau de porosité spécifique et contrôlé pour des applications telles que les filtres industriels, les supports de catalyseurs ou les implants osseux.

En fin de compte, le frittage est le processus essentiel qui libère le vaste potentiel des matériaux céramiques avancés.

Tableau récapitulatif :

| Objectif du frittage | Résultat clé | Applications courantes |

|---|---|---|

| Résistance et durabilité maximales | Haute densité, porosité minimale | Carreaux, outils de coupe, blindages |

| Performance fonctionnelle | Porosité contrôlée avec résistance | Filtres, catalyseurs, implants osseux |

| Propriétés améliorées | Conductivité thermique/électrique améliorée | Céramiques techniques, électronique |

Prêt à libérer tout le potentiel du frittage céramique dans votre laboratoire ?

KINTEK est spécialisé dans l'équipement de laboratoire précis et les consommables nécessaires pour perfectionner votre processus de frittage. Que vous développiez des composants à haute résistance ou des matériaux poreux fonctionnels, notre expertise et nos fours fiables vous garantissent d'atteindre la densité et les propriétés exactes que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs de développement de matériaux.

Guide Visuel

Produits associés

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Comment nettoyer un four à tube en quartz ? Prévenir la contamination et prolonger la durée de vie du tube

- Pourquoi les tubes en quartz sont-ils préférés pour la combustion de poudre de chrome ? Résistance supérieure à la chaleur et clarté optique

- Quelles sont les fonctions principales des fours tubulaires de haute précision dans la croissance du graphène ? Obtenir une synthèse de GS sans défaut

- Comment un four tubulaire industriel garantit-il les conditions de processus requises pour les dispositifs expérimentaux à fluide supercritique ?

- Quel rôle joue un four à tube de quartz dans la synthèse du hBN ? Optimisez les résultats de votre dépôt chimique en phase vapeur