En substance, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication sophistiqué utilisé pour créer des films solides ultra-minces et haute performance sur une surface. Il fonctionne en introduisant des gaz réactifs (précurseurs) dans une chambre, qui se décomposent et réagissent ensuite sur un objet chauffé (substrat), construisant la couche de matériau souhaitée couche par couche avec une pureté et un contrôle exceptionnels.

La véritable valeur du CVD ne réside pas seulement dans l'application d'un revêtement, mais dans sa capacité à construire des matériaux à partir du niveau atomique. Cette précision permet la création d'électroniques de nouvelle génération, de composants durables et de matériaux avancés qu'il serait impossible de produire avec les méthodes conventionnelles.

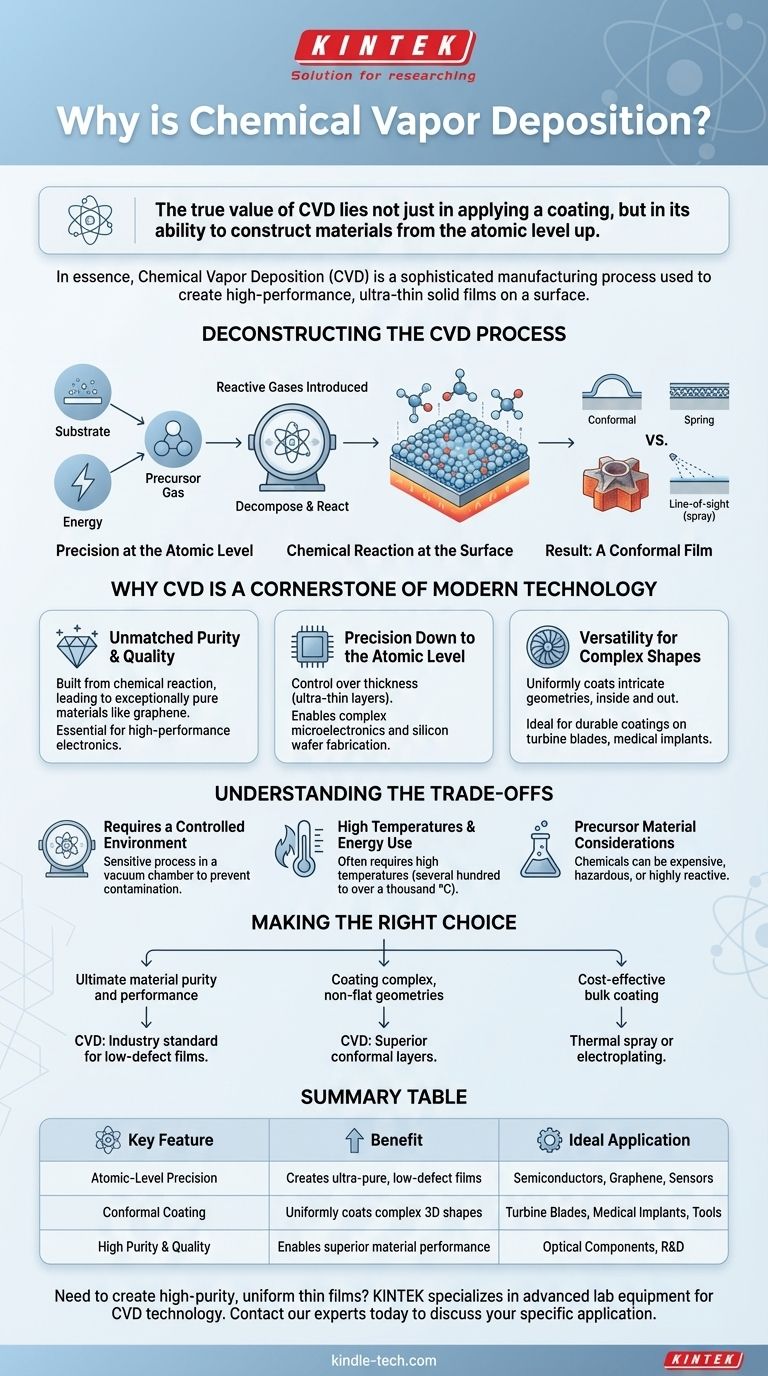

Décortiquer le processus CVD

Pour comprendre pourquoi le CVD est si puissant, nous devons d'abord examiner ses mécanismes fondamentaux. Il s'agit moins de peindre une surface que de construire avec précision une structure cristalline sur celle-ci.

Les composants essentiels

Le processus repose sur trois éléments clés : un substrat (l'objet à revêtir), un gaz précurseur (le matériau source) et de l'énergie (généralement de la chaleur). Le substrat est placé à l'intérieur d'une chambre à vide.

Des gaz précurseurs volatils, qui contiennent les atomes nécessaires au film final, sont ensuite introduits dans la chambre.

La réaction chimique à la surface

Une fois que les molécules de gaz précurseur entrent en contact avec le substrat chauffé, une série d'événements est déclenchée. L'énergie thermique provoque la réaction ou la décomposition des molécules de gaz.

Cette réaction chimique dépose le matériau solide souhaité directement sur la surface du substrat, tandis que les sous-produits indésirables sont éliminés sous forme de gaz.

Le résultat : un film conforme

Au fil du temps, ce processus construit un film mince, dense et très pur. Parce que le précurseur est un gaz, il s'écoule autour et dans chaque caractéristique du substrat, assurant un revêtement incroyablement uniforme. C'est ce qu'on appelle un revêtement conforme.

Ceci diffère fondamentalement des processus "en ligne de mire" comme la peinture au pistolet, qui ne peuvent pas recouvrir uniformément des surfaces complexes ou internes.

Pourquoi le CVD est une pierre angulaire de la technologie moderne

La nature unique du processus CVD lui confère des capacités essentielles à la fabrication des produits les plus avancés. Son importance découle de la combinaison de pureté, de précision et de polyvalence que d'autres processus ne peuvent égaler.

Pureté et qualité inégalées

Parce que le film est construit directement à partir d'une réaction chimique utilisant des gaz purs, le matériau résultant peut être exceptionnellement pur et avoir une structure quasi parfaite.

C'est pourquoi le CVD est une méthode de pointe pour la production de graphène et d'autres semi-conducteurs avancés. Le faible nombre de défauts est essentiel pour l'électronique haute performance où même de minuscules impuretés peuvent entraîner une défaillance.

Précision au niveau atomique

Le CVD permet un très haut degré de contrôle sur l'épaisseur et les propriétés du film déposé. Il est possible de créer des couches ultra-minces, parfois de quelques atomes d'épaisseur seulement.

Ce niveau de précision est le fondement de la microélectronique moderne, permettant la fabrication de circuits électriques complexes et de processeurs sur des tranches de silicium.

Polyvalence pour les formes complexes

La nature non-en-ligne-de-mire du processus signifie que le CVD peut revêtir uniformément des géométries complexes et intriquées, à l'intérieur comme à l'extérieur.

Ceci est inestimable pour créer des revêtements protecteurs durables sur des composants tels que les aubes de turbine, les implants médicaux ou les outils industriels, où une couverture complète et uniforme est essentielle pour la performance et la longévité.

Comprendre les compromis

Bien que puissant, le CVD n'est pas une solution universelle. Sa précision s'accompagne d'exigences et de limitations spécifiques qui le rendent inadapté à certaines applications.

Nécessite un environnement contrôlé

Les processus CVD sont sensibles et doivent se dérouler dans une chambre à vide. Ceci est nécessaire pour prévenir la contamination par l'air et pour contrôler précisément la chimie de la réaction.

Cette exigence augmente la complexité et le coût de l'équipement par rapport aux méthodes de revêtement plus simples effectuées à pression atmosphérique.

Températures élevées et consommation d'énergie

La plupart des processus CVD reposent sur des températures élevées (souvent de plusieurs centaines à plus de mille degrés Celsius) pour entraîner les réactions chimiques.

Cette consommation d'énergie élevée peut représenter un coût opérationnel important. De plus, le matériau du substrat doit pouvoir supporter ces températures sans être endommagé ou fondre.

Considérations relatives aux matériaux précurseurs

Le choix des produits chimiques précurseurs est essentiel. Ils peuvent être coûteux, dangereux ou très réactifs, nécessitant des protocoles de manipulation et de sécurité spécialisés. La chimie doit être parfaitement adaptée au film et au substrat souhaités.

Faire le bon choix pour votre objectif

Décider si le CVD est la technologie appropriée dépend entièrement de votre objectif final, en équilibrant le besoin de performance ultime avec le coût et la complexité.

- Si votre objectif principal est la pureté et la performance ultimes des matériaux : Le CVD est la norme industrielle pour la création de films à faible défaut et de haute pureté requis pour les semi-conducteurs, les capteurs et les composants optiques avancés.

- Si votre objectif principal est le revêtement de géométries complexes et non planes : La capacité du CVD à créer des couches parfaitement conformes sur des surfaces complexes le rend supérieur à toute technique de dépôt en ligne de mire.

- Si votre objectif principal est un revêtement en vrac rentable : Pour les revêtements épais et non critiques sur des formes simples, des méthodes plus rapides et moins coûteuses comme la projection thermique ou la galvanoplastie peuvent être plus appropriées.

En fin de compte, le dépôt chimique en phase vapeur est la technologie habilitante pour les applications où la perfection des matériaux et le contrôle à l'échelle atomique sont non négociables.

Tableau récapitulatif :

| Caractéristique clé | Avantage | Application idéale |

|---|---|---|

| Précision au niveau atomique | Crée des films ultra-purs et à faible défaut | Semi-conducteurs, graphène, capteurs |

| Revêtement conforme | Revêt uniformément les formes 3D complexes | Aubes de turbine, implants médicaux, outils |

| Haute pureté et qualité | Permet une performance matérielle supérieure | Composants optiques, R&D |

Besoin de créer des films minces uniformes et de haute pureté pour votre laboratoire ou votre ligne de production ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés pour un dépôt de matériaux précis. Notre expertise en technologie CVD peut vous aider à atteindre la perfection matérielle que votre projet exige. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution adaptée à vos besoins en laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat

- Pourquoi un réseau d'adaptation est-il indispensable en RF-PECVD pour les films de siloxane ? Assurer un plasma stable et un dépôt uniforme

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?