En bref, le déliantage est le processus essentiel d'élimination du matériau "liant" temporaire d'une pièce moulée. Cette étape sert de pont critique dans les méthodes de fabrication telles que le moulage par injection de métal (MIM) et certains types d'impression 3D. Elle purifie le composant, ne laissant que le matériau primaire (comme la poudre métallique ou céramique) et le préparant pour l'étape finale de renforcement et de densification connue sous le nom de frittage.

Le déliantage est fondamentalement un processus de soustraction contrôlée. Son succès détermine si une pièce peut survivre à l'étape de chauffage finale pour devenir dense et solide, ou si elle échouera en raison de défauts internes tels que des fissures, des vides ou une distorsion.

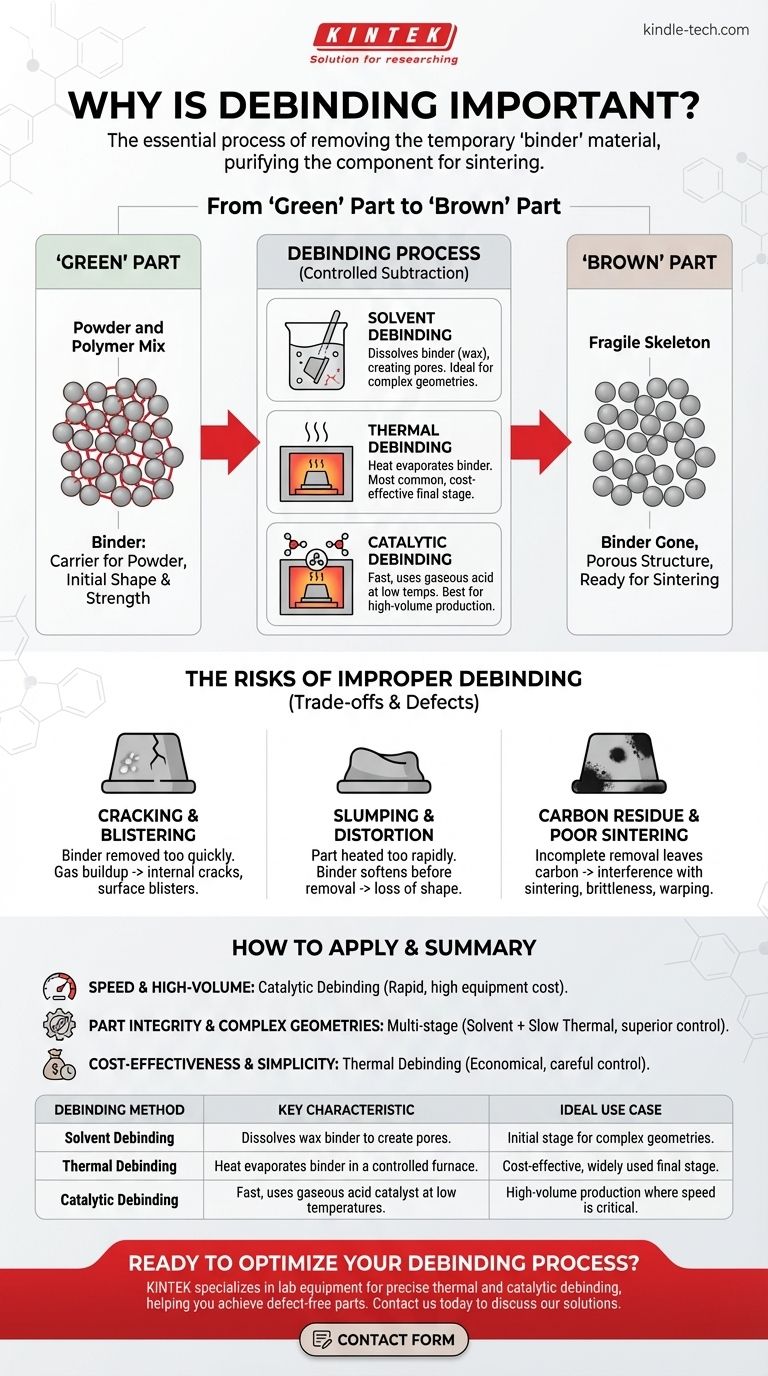

De la pièce "verte" à la pièce "brune"

Pour comprendre pourquoi le déliantage est si critique, vous devez d'abord comprendre le rôle du liant qu'il élimine.

La pièce "verte" : Un mélange de poudre et de polymère

Le composant initial formé par moulage ou impression est appelé une pièce "verte". Cette pièce n'est pas faite de métal ou de céramique pure.

Au lieu de cela, c'est un mélange précis de la poudre du matériau final et d'un système de liant. Le liant est généralement un mélange de cires et de polymères qui agit comme un échafaudage temporaire.

Le rôle du liant : Un support pour la poudre

Le liant est crucial pour le processus de mise en forme initial. Il se liquéfie sous l'effet de la chaleur, permettant à la poudre d'être injectée dans un moule et de conserver une forme complexe avec une grande précision.

Sans le liant, la poudre brute ne pourrait pas être moulée. Le liant confère à la pièce "verte" sa forme initiale et sa résistance à la manipulation.

La pièce "brune" : Un squelette fragile

Une fois le processus de déliantage terminé, le composant est connu sous le nom de pièce "brune".

À ce stade, le liant a disparu, laissant une structure fragile et poreuse de particules métalliques ou céramiques maintenues ensemble par friction. Elle est extrêmement cassante mais prête pour le four de frittage final.

La mécanique du déliantage : Comment les liants sont éliminés

Le déliantage n'est pas une méthode unique, mais une catégorie de processus. La méthode choisie dépend du matériau du liant, de la géométrie de la pièce et des objectifs de production.

Déliantage par solvant

Dans ce processus, la pièce "verte" est immergée dans un solvant liquide. Ce solvant dissout une partie du liant — généralement le composant cireux — créant un réseau de pores ouverts à travers la pièce.

Cela permet au liant polymère restant d'être retiré plus facilement lors d'une étape ultérieure.

Déliantage thermique

Le déliantage thermique est la méthode la plus courante, souvent utilisée comme étape finale après le déliantage par solvant. La pièce est chauffée lentement dans un four à atmosphère contrôlée.

La chaleur décompose et évapore soigneusement le liant restant. La vitesse de chauffage doit être précise pour permettre aux gaz du liant de s'échapper sans accumulation de pression.

Déliantage catalytique

C'est la méthode la plus rapide. Les pièces "vertes" sont placées dans un four avec un catalyseur acide gazeux, tel que l'acide nitrique.

Le catalyseur décompose rapidement le liant polymère principal (comme le polyacétal) à basse température, permettant son élimination en une fraction du temps requis pour le déliantage thermique.

Comprendre les compromis : Les risques d'un déliantage inapproprié

Le déliantage est une opération délicate. S'il est mal exécuté, il créera des défauts impossibles à corriger lors de l'étape finale de frittage.

Le risque de fissuration et de cloquage

Si le liant est retiré trop rapidement, les gaz qu'il forme peuvent rester piégés à l'intérieur de la pièce. À mesure que la pression augmente, cela peut provoquer des cloques à la surface ou générer des fissures internes qui compromettent gravement la résistance de la pièce.

Le problème d'affaissement et de distorsion

Si une pièce est chauffée trop rapidement pendant le déliantage thermique, le liant peut ramollir avant d'avoir été suffisamment éliminé. Sans sa structure de support interne, la pièce peut s'affaisser sous son propre poids, entraînant une perte de précision dimensionnelle.

Le problème des résidus de carbone

Un déliantage thermique incomplet peut laisser des résidus de carbone provenant du polymère. Ce carbone peut interférer avec la chimie du matériau final pendant le frittage, entraînant de la fragilité et de mauvaises performances mécaniques.

L'impact sur le frittage

Une pièce bien déliantée présente un réseau de pores uniforme. Cela lui permet de se rétracter de manière prévisible et uniforme pendant le frittage. Une pièce mal déliantée avec une densité non uniforme se déformera, se fissurera ou ne parviendra pas à atteindre sa densité cible, ce qui entraînera le rejet du composant.

Comment appliquer cela à votre projet

Votre choix de stratégie de déliantage doit s'aligner directement sur vos priorités de fabrication.

- Si votre objectif principal est la vitesse et la production à grand volume : Le déliantage catalytique est souvent le meilleur choix en raison de ses cycles rapides, mais il nécessite un système de liant spécifique et entraîne des coûts d'équipement plus élevés.

- Si votre objectif principal est l'intégrité de la pièce pour des géométries complexes : Un processus multi-étapes, comme le déliantage par solvant suivi d'un cycle thermique lent, offre un contrôle supérieur et minimise les contraintes, réduisant le risque de défauts dans les pièces complexes.

- Si votre objectif principal est la rentabilité et la simplicité du processus : Un cycle de déliantage thermique unique et soigneusement contrôlé peut être la solution la plus économique, surtout lorsque le délai d'exécution le plus rapide n'est pas le moteur principal.

Maîtriser le processus de déliantage, c'est maîtriser le fondement sur lequel sont construites des pièces de haute qualité et haute performance.

Tableau récapitulatif :

| Méthode de déliantage | Caractéristique clé | Cas d'utilisation idéal |

|---|---|---|

| Déliantage par solvant | Dissout le liant cireux pour créer des pores. | Étape initiale pour les géométries complexes. |

| Déliantage thermique | La chaleur évapore le liant dans un four contrôlé. | Étape finale rentable et largement utilisée. |

| Déliantage catalytique | Rapide, utilise un catalyseur acide gazeux à basse température. | Production à haut volume où la vitesse est critique. |

Prêt à optimiser votre processus de déliantage ?

La bonne stratégie de déliantage est la base du succès du MIM et de l'impression 3D. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables nécessaires pour un déliantage thermique et catalytique précis, vous aidant à obtenir des pièces sans défaut avec des propriétés mécaniques supérieures.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de la manière dont nos solutions peuvent améliorer la qualité et l'efficacité de votre fabrication.

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Le frittage utilise-t-il la diffusion ? Le mécanisme atomique pour construire des matériaux plus solides

- Comment un four de frittage sous vide à haute température facilite-t-il le post-traitement des revêtements de zircone ?

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision