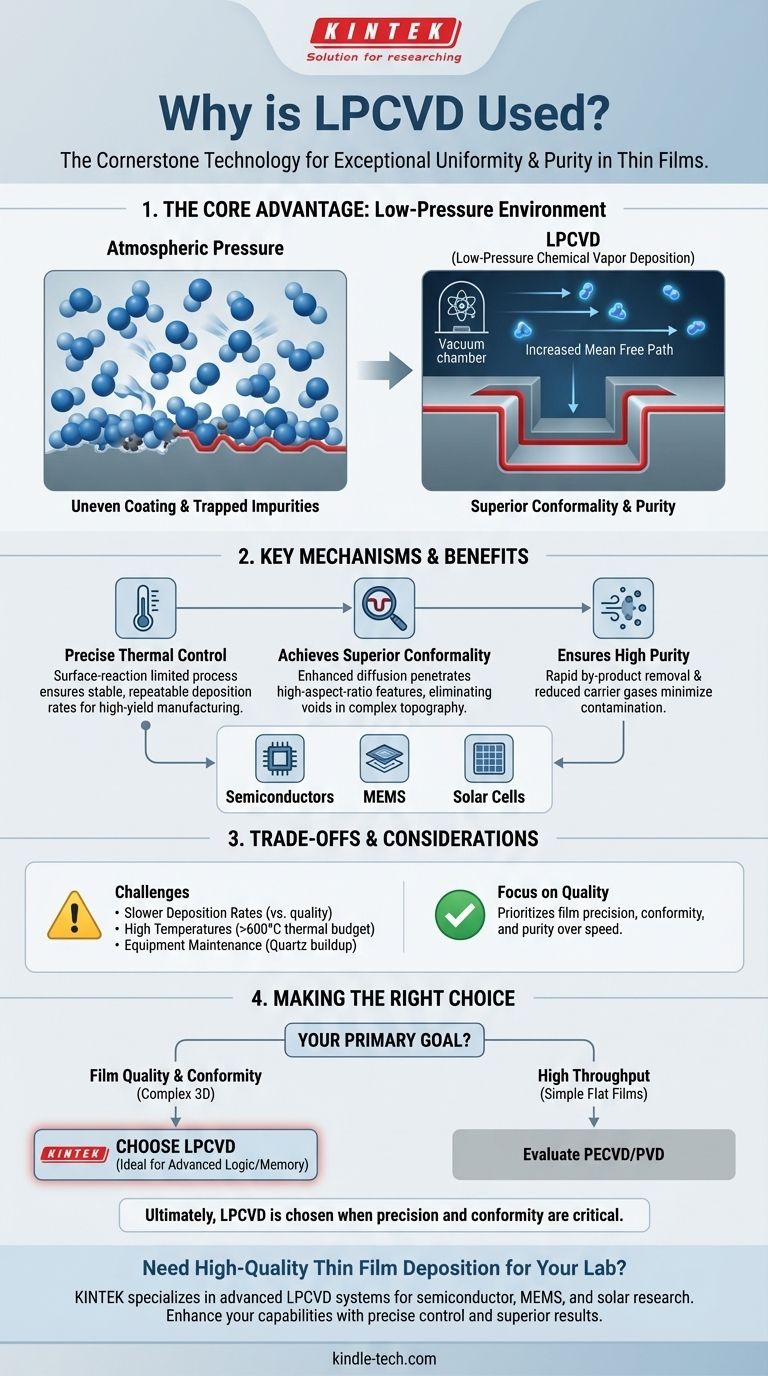

Essentiellement, le LPCVD est utilisé pour déposer des films minces exceptionnellement uniformes et purs sur des surfaces complexes et tridimensionnelles. Cette capacité en fait une technologie fondamentale dans la fabrication de dispositifs semi-conducteurs de haute performance, de systèmes micro-électro-mécaniques (MEMS) et de cellules solaires modernes, où la qualité et la cohérence de ces couches minces sont primordiales.

L'avantage fondamental du LPCVD réside dans son environnement à basse pression. Cette condition permet aux gaz réactifs de se diffuser et de recouvrir uniformément toutes les surfaces d'une structure microscopique avant qu'une réaction chimique ne se produise, assurant une conformité et une pureté du film supérieures que les méthodes à pression atmosphérique ne peuvent pas facilement atteindre.

L'avantage fondamental : le contrôle par basse pression

La "basse pression" dans le LPCVD n'est pas seulement une condition ; c'est le principe central qui permet ses caractéristiques les plus précieuses. En réduisant la pression dans la chambre de réaction, nous modifions fondamentalement le comportement des gaz précurseurs.

Comment la basse pression favorise l'uniformité

Dans un environnement à basse pression, les molécules de gaz sont plus éloignées et entrent en collision moins fréquemment. Cela augmente leur libre parcours moyen — la distance moyenne parcourue par une molécule avant d'en heurter une autre.

En conséquence, les gaz précurseurs diffusent rapidement dans toute la chambre, atteignant chaque tranche et chaque emplacement sur chaque tranche à une concentration presque identique. Étant donné que le taux de dépôt est principalement contrôlé par la température de surface (qui est très uniforme), l'épaisseur du film résultant est exceptionnellement constante sur la tranche et d'une tranche à l'autre.

Atteindre une conformité supérieure

La conformité est la capacité d'un film à maintenir une épaisseur uniforme lorsqu'il recouvre une surface irrégulière, telle que des tranchées profondes ou des marches dans une micropuce.

Le LPCVD excelle dans ce domaine car la diffusion améliorée permet aux gaz précurseurs de pénétrer complètement ces caractéristiques à rapport d'aspect élevé. Les molécules de gaz recouvrent le fond et les parois latérales d'une tranchée aussi efficacement que la surface supérieure, ce qui est essentiel pour prévenir les vides et assurer l'isolation électrique dans les circuits intégrés modernes.

Le rôle du contrôle thermique

La plupart des processus LPCVD sont conçus pour être limités par la réaction de surface, et non par le transport de masse. Cela signifie que le goulot d'étranglement est la vitesse de la réaction chimique à la surface de la tranche, qui dépend fortement de la température.

Étant donné que la température peut être contrôlée avec une précision extrême, le taux de dépôt devient très stable et prévisible. Cela conduit à une excellente répétabilité d'une exécution à l'autre, une exigence non négociable pour une fabrication à haut rendement.

Assurer une grande pureté

L'environnement à basse pression permet aux sous-produits de la réaction d'être pompés rapidement hors de la chambre, les empêchant d'être réincorporés dans le film en croissance sous forme d'impuretés.

De plus, le LPCVD élimine souvent le besoin de gaz porteurs inertes (comme l'azote ou l'argon) qui sont courants dans les systèmes à pression atmosphérique. Cela réduit une source potentielle de contamination par des particules, conduisant à un film final plus pur.

Comprendre les compromis et les limites

Aucun processus n'est sans ses compromis. La haute qualité des films LPCVD s'accompagne de considérations opérationnelles spécifiques.

Des taux de dépôt plus lents

Parce que le processus est souvent limité par la cinétique de réaction de surface et utilise des concentrations plus faibles de gaz précurseurs, le LPCVD peut être plus lent que d'autres méthodes de dépôt. C'est un compromis direct : sacrifier la vitesse pour une qualité et une conformité de film supérieures.

Le défi des hautes températures

Le LPCVD est un processus thermique qui fonctionne souvent à des températures élevées (600°C ou plus). Ce budget thermique peut être une limitation pour les structures de dispositifs qui contiennent des matériaux à faible point de fusion ou qui sont sensibles aux changements induits par la chaleur.

Exigences en matière d'équipement et de maintenance

Le processus à haute température peut entraîner le dépôt des gaz précurseurs sur les composants internes en quartz du réacteur, et pas seulement sur les tranches. Au fil du temps, cette accumulation peut s'écailler, créant des particules, ou provoquer des contraintes qui entraînent la défaillance des composants. Un nettoyage et un entretien réguliers sont essentiels.

Risques de contamination opérationnelle

Bien que le processus lui-même produise des films de haute pureté, comme tout processus de fabrication sensible, il est susceptible de contamination environnementale s'il n'est pas manipulé correctement. Des protocoles de salle blanche appropriés sont essentiels pour empêcher les contaminants externes, tels que les bactéries, de compromettre l'équipement ou les dispositifs.

Faire le bon choix pour votre objectif

Le choix du LPCVD est une décision stratégique basée sur les exigences techniques spécifiques du film que vous devez créer.

- Si votre objectif principal est la qualité et la conformité du film : Le LPCVD est le choix idéal pour revêtir des topographies complexes avec une uniformité exceptionnelle, comme requis pour les dispositifs logiques et de mémoire avancés.

- Si votre objectif principal est un débit élevé pour des films simples et plats : Vous pouvez évaluer des méthodes plus rapides et moins conformes comme le PECVD (Plasma-Enhanced CVD) ou le PVD (Physical Vapor Deposition), en acceptant les compromis potentiels sur la qualité.

- Si votre objectif principal est une production rentable et à grande échelle : Le LPCVD offre un processus mature, polyvalent et de haute qualité qui convient parfaitement aux applications comme les cellules solaires, où la performance et l'évolutivité sont essentielles.

En fin de compte, le LPCVD est choisi lorsque la précision, la pureté et la conformité du film mince résultant sont plus critiques que la vitesse de dépôt.

Tableau récapitulatif :

| Caractéristique | Avantage | Application clé |

|---|---|---|

| Environnement basse pression | Diffusion de gaz améliorée pour un revêtement uniforme | Structures 3D complexes dans les semi-conducteurs |

| Contrôle thermique | Taux de dépôt précis et reproductibles | Processus de fabrication à haut rendement |

| Haute conformité | Épaisseur de film uniforme sur les tranchées et les marches | Microchips et dispositifs MEMS avancés |

| Haute pureté | Contamination minimale par les sous-produits | Cellules solaires et électronique haute performance |

Besoin d'un dépôt de film mince de haute qualité pour votre laboratoire ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables avancés, y compris les systèmes LPCVD conçus pour la recherche sur les semi-conducteurs, les MEMS et les cellules solaires. Nos solutions garantissent un contrôle thermique précis, une conformité de film supérieure et une contamination minimale, vous aidant à obtenir des résultats fiables et reproductibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- Pourquoi un système de vide PECVD nécessite-t-il à la fois une pompe à palettes rotatives et une pompe turbo ? Assurer des revêtements de haute pureté

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Le CVD assisté par plasma peut-il déposer des métaux ? Pourquoi le PECVD est-il rarement utilisé pour le dépôt de métaux ?