Essentiellement, le dépôt physique en phase vapeur (PVD) est une famille de procédés basés sur le vide, utilisés pour appliquer des revêtements extrêmement minces et haute performance sur une vaste gamme d'objets. Il fonctionne en transformant physiquement un matériau de revêtement solide en vapeur, qui voyage ensuite à travers une chambre à vide et se condense atome par atome sur une surface cible, formant un film solide.

Le point essentiel à retenir est que le PVD est fondamentalement un processus physique, et non chimique. Considérez-le comme une « peinture par pulvérisation » avec des atomes individuels dans un vide, permettant un contrôle précis des propriétés du revêtement telles que la dureté, la durabilité et la couleur.

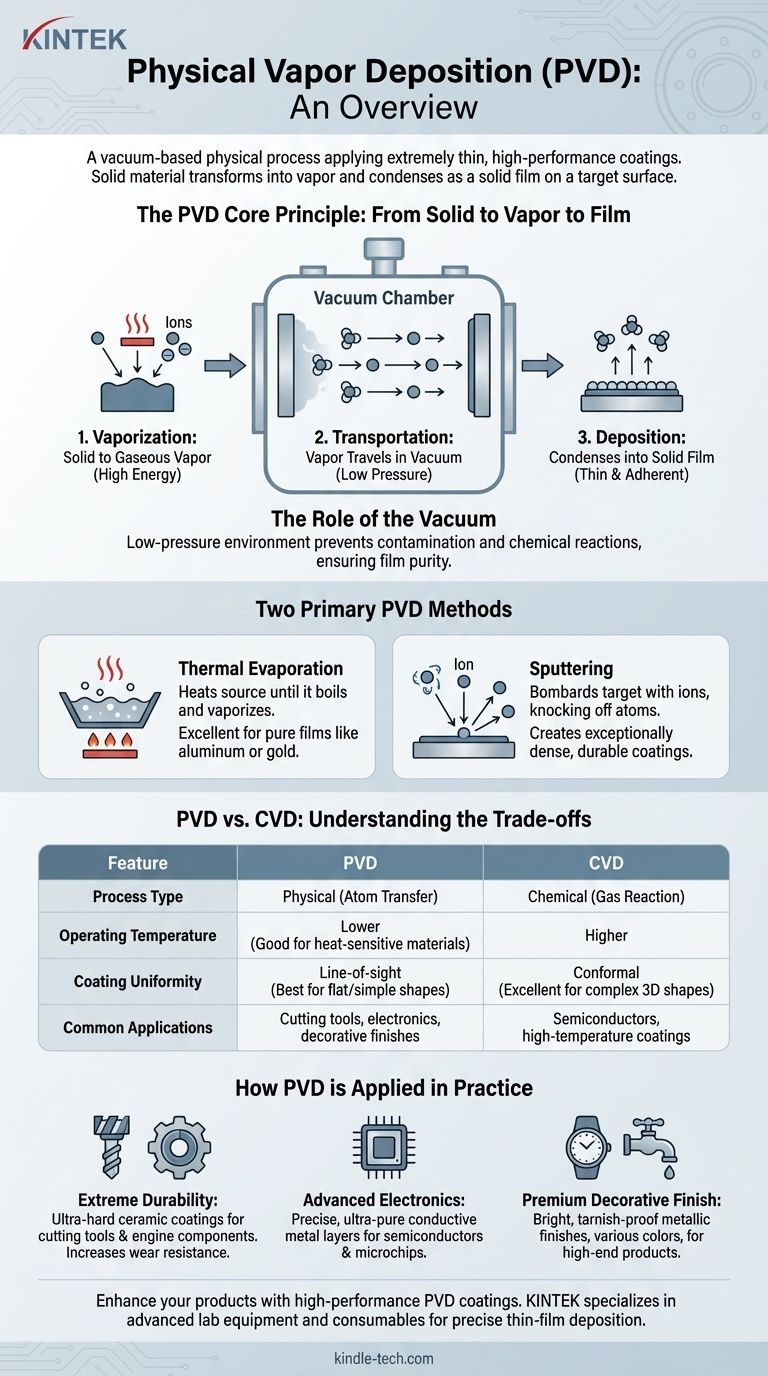

Le principe fondamental : du solide à la vapeur au film

Comment fonctionne le PVD

Le processus PVD peut être décomposé en trois étapes fondamentales qui se déroulent à l'intérieur d'une chambre à vide.

La première est la vaporisation, où un matériau source solide (appelé « cible ») est converti en vapeur gazeuse. Ceci est réalisé en utilisant une énergie élevée.

La seconde est le transport. Les atomes vaporisés voyagent en ligne droite à travers l'environnement de vide à basse pression, de la source à l'objet à revêtir (le « substrat »).

La troisième est le dépôt. En atteignant le substrat, la vapeur se recondense en un état solide, formant un film mince, dense et hautement adhérent.

Le rôle du vide

Le fonctionnement sous vide est non négociable pour le PVD. L'environnement à basse pression garantit que les atomes vaporisés n'entrent pas en collision avec les particules d'air, telles que l'oxygène ou l'azote, sur leur chemin vers le substrat.

Cela empêche la contamination et les réactions chimiques, garantissant que le film déposé est pur et possède les propriétés souhaitées.

Les deux principales méthodes de PVD

Bien qu'il existe de nombreuses variations du PVD, les deux méthodes les plus courantes sont l'évaporation thermique et la pulvérisation cathodique (sputtering). Chacune utilise une technique différente pour créer la vapeur initiale.

Évaporation thermique

Cette méthode consiste à chauffer le matériau source dans la chambre à vide jusqu'à ce qu'il bout et se vaporise efficacement.

La vapeur résultante monte, traverse la chambre et se condense sur le substrat plus froid, un peu comme la vapeur se condensant sur un miroir froid. Cette technique est excellente pour déposer des films très purs de matériaux tels que l'aluminium ou l'or.

Pulvérisation cathodique (Sputtering)

La pulvérisation cathodique est un processus plus énergétique. Au lieu de la chaleur, une cible est bombardée par des ions de haute énergie (généralement provenant d'un gaz inerte comme l'argon).

Ce bombardement à l'échelle atomique est comme un sablage microscopique, arrachant physiquement des atomes de la surface de la cible. Ces atomes éjectés voyagent ensuite et se déposent sur le substrat, créant un revêtement exceptionnellement dense et durable.

Comprendre les compromis : PVD vs CVD

Pour apprécier pleinement le PVD, il est utile de le comparer à sa principale alternative, le dépôt chimique en phase vapeur (CVD).

Processus physique contre chimique

La différence la plus significative réside dans le nom. Le PVD est physique ; il déplace simplement des atomes existants d'une source vers un substrat. Le CVD est chimique ; il introduit des gaz précurseurs qui réagissent à la surface du substrat pour créer un matériau solide entièrement nouveau.

Température de fonctionnement

Les processus PVD peuvent souvent être effectués à des températures beaucoup plus basses que le CVD. Cela rend le PVD idéal pour revêtir des matériaux sensibles à la chaleur, tels que les plastiques ou certains alliages métalliques, qui seraient endommagés ou déformés par les processus CVD à haute température.

Ligne de visée contre revêtement conforme

Étant donné que les atomes PVD voyagent en ligne droite, il s'agit d'un processus de ligne de visée. Il est excellent pour revêtir des surfaces planes ou bombées vers l'extérieur, mais il a du mal à revêtir uniformément des formes complexes en trois dimensions avec des surfaces cachées.

Les gaz CVD, en revanche, peuvent circuler autour des objets et réagir sur toutes les surfaces exposées, créant un revêtement plus uniforme ou « conforme » sur des géométries complexes.

Application pratique du PVD

Le choix d'utiliser le PVD est motivé par la nécessité d'ingénieriser une surface avec des propriétés spécifiques que le matériau sous-jacent ne possède pas.

- Si votre objectif principal est une durabilité extrême : Le PVD est utilisé pour appliquer des revêtements céramiques ultra-durs sur les outils de coupe, les forets et les composants de moteur afin d'augmenter considérablement leur résistance à l'usure et leur durée de vie.

- Si votre objectif principal est l'électronique de pointe : Le PVD est essentiel pour déposer les couches métalliques conductrices ultra-pures et précises qui forment les circuits des semi-conducteurs et des microprocesseurs.

- Si votre objectif principal est une finition décorative haut de gamme : Le PVD crée les finitions métalliques brillantes et résistantes au ternissement que l'on trouve sur les montres haut de gamme, les robinets et la quincaillerie de porte, offrant une large gamme de couleurs allant du doré au noir.

En fin de compte, le PVD est une technologie de base pour l'ingénierie des surfaces au niveau atomique, permettant des performances et des propriétés inaccessibles par d'autres moyens.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (transfert d'atomes) | Chimique (réaction gazeuse) |

| Température de fonctionnement | Plus basse (idéale pour les matériaux sensibles à la chaleur) | Plus élevée |

| Uniformité du revêtement | Ligne de visée (idéal pour les formes plates/simples) | Conforme (excellent pour les formes 3D complexes) |

| Applications courantes | Outils de coupe, électronique, finitions décoratives | Semi-conducteurs, revêtements à haute température |

Prêt à améliorer vos produits avec des revêtements PVD haute performance ? KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le dépôt de films minces de précision. Que vous développiez des outils de coupe, des composants électroniques ou des finitions décoratives, nos solutions offrent une dureté, une durabilité et une pureté supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise PVD peut répondre aux besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température