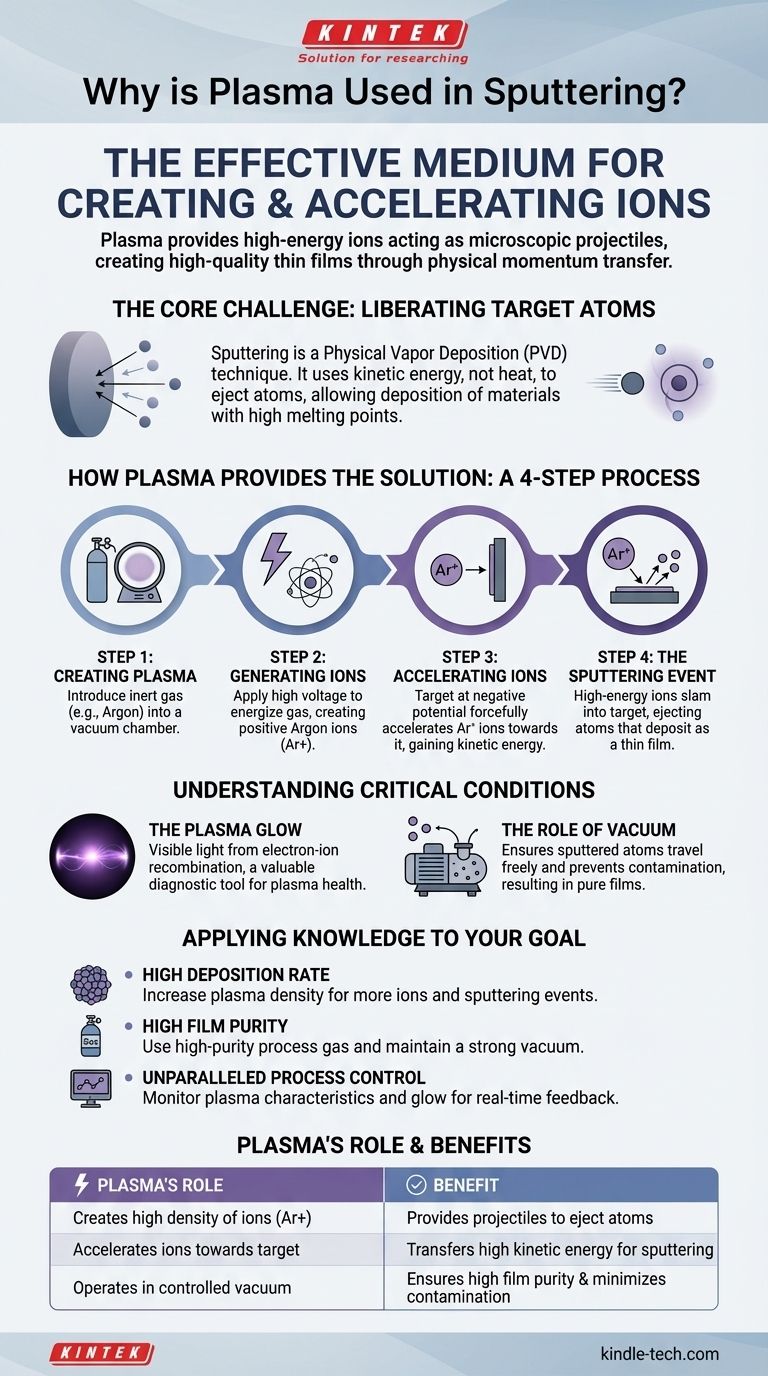

En bref, le plasma est utilisé dans la pulvérisation cathodique car c'est le milieu le plus efficace pour créer et accélérer des ions. Ces ions de haute énergie agissent comme des projectiles microscopiques, frappant un matériau cible avec suffisamment de force pour arracher physiquement les atomes. Ce processus, connu sous le nom de pulvérisation cathodique, est le mécanisme fondamental pour déposer des couches minces de haute qualité.

La pulvérisation cathodique est fondamentalement un processus physique de transfert de quantité de mouvement, et non un processus chimique ou thermique. Le plasma est simplement le moyen le plus pratique et le plus contrôlable pour générer la quantité massive de « balles » ioniques nécessaires pour bombarder une cible et éjecter ses atomes sur un substrat.

Le Défi Principal : Libérer les Atomes de la Cible

Pour comprendre le rôle du plasma, nous devons d'abord comprendre l'objectif fondamental de la pulvérisation cathodique : déplacer les atomes d'une source solide (la cible) vers une autre surface (le substrat) de manière hautement contrôlée.

Qu'est-ce que la Pulvérisation Cathodique ?

La pulvérisation cathodique est une technique de dépôt physique en phase vapeur (PVD). Contrairement à l'évaporation thermique, qui fait bouillir un matériau, la pulvérisation cathodique utilise l'énergie cinétique pure pour éjecter les atomes.

Cette méthode permet le dépôt d'une vaste gamme de matériaux, y compris des métaux et des céramiques avec des points de fusion extrêmement élevés, qu'il serait impraticable d'évaporer.

Le Besoin d'un Projectile

Pour arracher physiquement un atome d'une cible solide, il faut le frapper avec quelque chose qui possède une quantité de mouvement suffisante.

La solution consiste à utiliser une particule lourde et énergétique comme projectile. Dans une chambre à vide, le projectile idéal est un ion, un atome qui a été chargé électriquement.

Comment le Plasma Fournit la Solution

Le plasma est souvent appelé le quatrième état de la matière. C'est un gaz qui a été énergisé au point où les électrons sont arrachés de leurs atomes, créant un mélange d'ions chargés positivement et d'électrons libres.

Étape 1 : Création du Plasma

Le processus commence par l'introduction d'une petite quantité d'un gaz inerte, généralement de l'Argon, dans une chambre à vide. L'Argon est choisi car il est suffisamment lourd pour provoquer une pulvérisation cathodique efficace et chimiquement inerte, ce qui signifie qu'il ne réagira pas avec le matériau cible.

Étape 2 : Génération des Ions

Une haute tension est ensuite appliquée entre la cible (qui agit comme cathode, ou électrode négative) et les parois de la chambre. Ce champ électrique intense énergise le gaz Argon, arrachant des électrons aux atomes d'Argon et créant un plasma auto-entretenu rempli d'ions Argon positifs (Ar+).

Étape 3 : Accélération des Ions

Étant donné que la cible est maintenue à un potentiel négatif fort, les ions Argon chargés positivement sont violemment accélérés directement vers elle. Ils acquièrent une énergie cinétique significative au cours de ce trajet.

Étape 4 : L'Événement de Pulvérisation Cathodique

Ces ions Argon de haute énergie viennent frapper la surface du matériau cible. L'impact transfère la quantité de mouvement de l'ion aux atomes de la cible, provoquant leur éjection, ou « pulvérisation », de la surface. Ces atomes éjectés traversent ensuite le vide et se déposent sous forme de couche mince sur le substrat.

Comprendre les Sous-produits et les Conditions

Bien que les ions soient les acteurs principaux, d'autres éléments du processus sont essentiels pour le contrôle et l'observation.

Ce que la lueur du Plasma Indique

La lueur caractéristique observée pendant la pulvérisation cathodique est un sous-produit utile, mais ce n'est pas la cause de la pulvérisation elle-même. Cette lueur se produit lorsque les électrons libres dans le plasma perdent de l'énergie et se recombinent avec les ions positifs.

L'énergie excédentaire de cette recombinaison est libérée sous forme de lumière. La couleur et l'intensité de cette lueur peuvent servir d'outil de diagnostic précieux, indiquant la santé et la stabilité du plasma.

Le Rôle Critique du Vide

L'ensemble du processus doit se dérouler dans un vide poussé. Cela garantit deux choses : premièrement, que les atomes pulvérisés peuvent voyager de la cible au substrat sans entrer en collision avec d'autres molécules de gaz, et deuxièmement, que le film résultant est pur et non contaminé par des gaz réactifs comme l'oxygène.

Appliquer ces Connaissances à Votre Objectif

Comprendre le rôle du plasma vous permet de contrôler le résultat du processus de dépôt.

- Si votre objectif principal est un taux de dépôt élevé : Votre but est de créer un plasma plus dense, ce qui génère plus d'ions et augmente ainsi le nombre d'événements de pulvérisation par seconde.

- Si votre objectif principal est la pureté du film : Vous devez utiliser un gaz de procédé de haute pureté (comme l'Argon) et maintenir un vide fort pour empêcher les atomes indésirables d'être incorporés dans votre film.

- Si votre objectif principal est le contrôle du processus : La surveillance des caractéristiques électriques du plasma et de sa lueur visible fournit une rétroaction en temps réel sur la stabilité et l'efficacité de votre cycle de pulvérisation cathodique.

En maîtrisant la création et la manipulation du plasma, vous transformez la pulvérisation cathodique d'un phénomène complexe en un outil d'ingénierie précis.

Tableau Récapitulatif :

| Rôle du Plasma dans la Pulvérisation Cathodique | Avantage |

|---|---|

| Crée une densité élevée d'ions (Ar+) | Fournit les projectiles nécessaires pour éjecter les atomes cibles |

| Accélère les ions vers la cible | Transfère une énergie cinétique élevée pour une pulvérisation efficace |

| Permet le dépôt de matériaux à haut point de fusion | Une technique polyvalente de dépôt physique en phase vapeur (PVD) |

| Fonctionne dans un environnement sous vide contrôlé | Assure une pureté élevée du film et minimise la contamination |

Prêt à obtenir des couches minces précises et de haute qualité avec votre processus de pulvérisation cathodique ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour tous vos besoins de dépôt. Notre expertise dans les systèmes basés sur le plasma peut vous aider à optimiser pour des taux de dépôt élevés, une pureté de film supérieure et un contrôle de processus inégalé.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Creuset en graphite pur de haute pureté pour évaporation par faisceau d'électrons

Les gens demandent aussi

- Quelle est la différence entre une étuve et un four de laboratoire ? Choisissez l'outil adapté aux besoins de chauffage de votre laboratoire

- Quelle est la température de l'ébavurage thermique ? Un guide des cycles contrôlés d'élimination du liant

- Quelles sont les méthodes de séparation et de purification ? Maîtrisez les techniques clés pour votre laboratoire

- Quelle est la pression de fonctionnement d'un filtre-presse ? Maîtriser la courbe de pression pour une déshydratation optimale

- Pourquoi un contrôle précis de la température est-il essentiel pour les membranes de zircone nanoporeuse ? Maîtriser la stabilité de phase et le rendement

- Le bromure de potassium est-il nocif pour l'environnement ? Découverte du risque caché pour la qualité de l'eau

- Comment l'argon est-il ionisé par pulvérisation cathodique ? La clé pour allumer un plasma stable

- Pourquoi les congélateurs ULT sont-ils essentiels pour les sciences biologiques et le transport des vaccins ? Assurer l'intégrité des échantillons et l'efficacité des vaccins