En bref, le frittage est le processus essentiel utilisé pour transformer un objet fragile fait de poudre céramique compressée en une pièce finale dure, dense et solide. Ceci est réalisé en appliquant une chaleur élevée — sans faire fondre le matériau — ce qui provoque la fusion des particules céramiques individuelles, éliminant les espaces vides entre elles et améliorant fondamentalement les propriétés du matériau.

Le frittage résout le défi fondamental de la fabrication de céramiques : comment créer un composant solide et performant à partir d'une poudre meuble. Il utilise l'énergie thermique pour lier les particules et réduire considérablement la porosité, ce qui est le mécanisme principal pour développer la résistance, la dureté et la stabilité qui rendent les céramiques si précieuses.

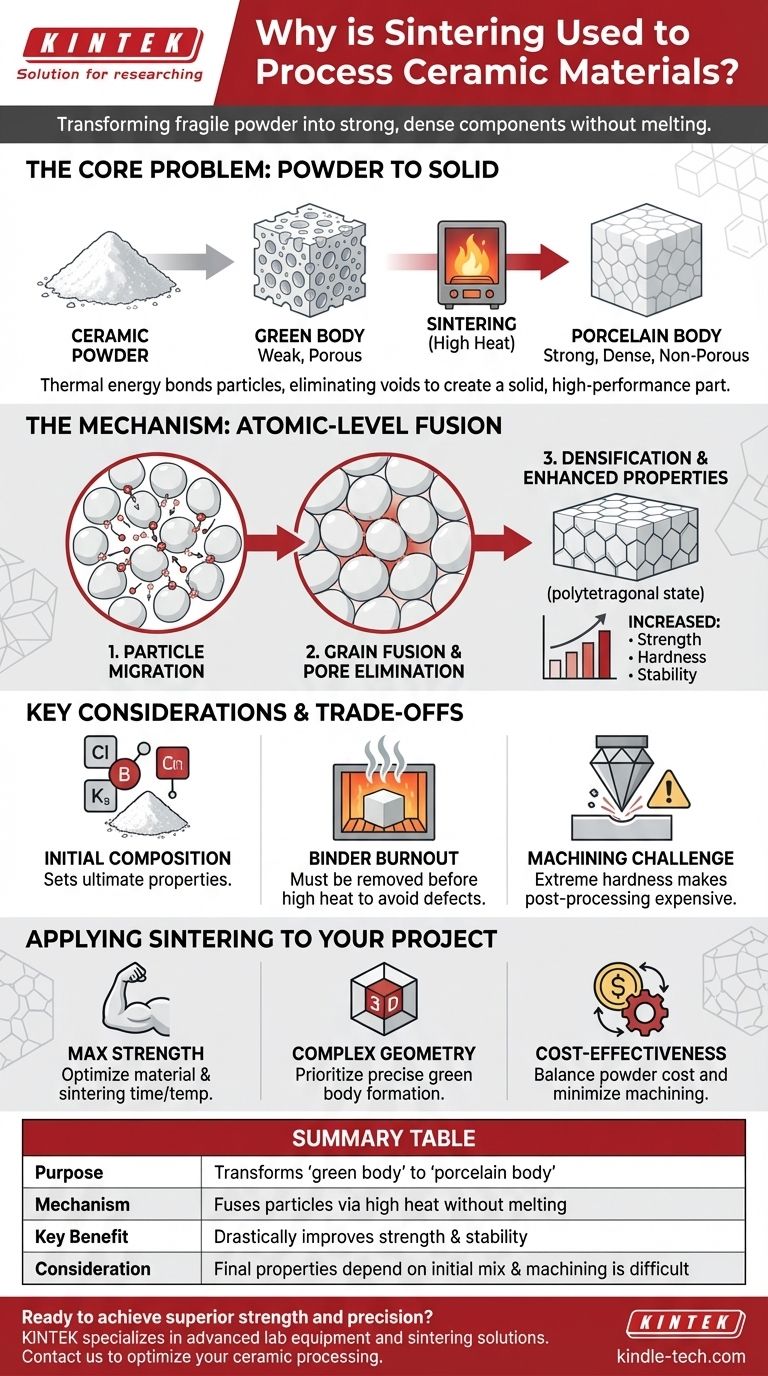

Le problème fondamental : Transformer la poudre en un composant solide

Les céramiques ne commencent pas sous forme liquide pouvant être coulée dans un moule. Elles commencent sous forme de poudre fine, ce qui présente un défi de fabrication fondamental. Le frittage est le pont entre cet état pulvérulent et un objet solide et fonctionnel.

Le point de départ : Le « corps vert »

D'abord, la poudre céramique est mélangée avec des liants et de l'eau pour former une barbotine, qui est ensuite séchée et pressée dans une forme désirée. Cette pièce initiale et fragile est connue sous le nom de « corps vert ».

Bien qu'il ait la forme correcte, le corps vert est mécaniquement faible et très poreux, maintenu ensemble uniquement par la force de compaction et les liants temporaires. Il n'a aucune des propriétés d'une pièce céramique finie.

L'objectif final : Un « corps en porcelaine » dense et solide

L'objectif est de convertir le corps vert poreux en une pièce finale dense, non poreuse et solide, souvent appelée « corps en porcelaine ». Cette densification est le résultat le plus important du processus de frittage et est directement responsable de la résistance finale du matériau.

Le mécanisme : Comment la chaleur crée une structure sans fusion

Le frittage est un processus de fusion au niveau atomique. Contrairement à la fusion, il fonctionne en encourageant les particules solides à se lier les unes aux autres grâce à une chaleur soigneusement contrôlée, souvent juste en dessous du point de fusion du matériau.

Activation de la migration des particules

Lorsque le corps vert est chauffé à des températures élevées, les atomes aux points de contact entre les particules céramiques acquièrent suffisamment d'énergie pour se déplacer. Ce phénomène est appelé migration de matière.

Les atomes se réarrangent pour minimiser l'énergie de surface, provoquant la fusion des frontières entre les particules individuelles (ou « grains »). Les particules commencent essentiellement à fusionner les unes dans les autres.

Fusion des grains et élimination des pores

Au fur et à mesure que les grains fusionnent, les petits vides ou pores entre eux sont progressivement comblés et fermés. Ce processus de densification réduit la porosité globale de l'objet, le rendant beaucoup plus solide et compact.

Pour certains matériaux comme la zircone, cette transformation est spectaculaire. Le frittage modifie sa structure cristalline d'un état monoclinique à un état polytétragonal extrêmement dur et dense, libérant ainsi ses caractéristiques de performance exceptionnelles.

Amélioration des propriétés du matériau

La réduction de la porosité est directement liée à l'amélioration des propriétés mécaniques. Une pièce céramique frittée et dense est nettement plus résistante, plus dure et plus stable chimiquement que son homologue non fritté. Des propriétés telles que la translucidité optique peuvent également être améliorées car les vides internes qui diffusent la lumière sont éliminés.

Comprendre les compromis et les considérations clés

Bien que puissant, le processus de frittage implique des choix et des contraintes critiques qui déterminent le succès et le coût de fabrication d'une pièce en céramique.

La composition initiale de la poudre est critique

Les propriétés finales de la pièce frittée — sa résistance, sa dureté et sa stabilité thermique — sont déterminées par le mélange initial de matériaux en poudre. La chimie de la poudre de départ fixe le potentiel ultime du composant fini.

Le processus est plus que juste de la chaleur

Le frittage est l'étape finale et cruciale d'un processus en plusieurs étapes. Il comprend la préparation de la barbotine, la formation du corps vert, et, de manière critique, un cycle de chauffage à plus basse température pour éliminer les liants temporaires. Si les liants ne sont pas entièrement éliminés avant le frittage à haute température, ils peuvent provoquer des défauts dans la pièce finale.

Le défi de l'usinage post-frittage

L'extrême dureté d'une pièce céramique finie est un avantage majeur dans son application finale, mais un défi important dans la fabrication.

Une fois frittée, la pièce est si dure qu'elle ne peut généralement être usinée ou finie qu'à l'aide de méthodes spécialisées et coûteuses comme les outils diamantés ou le perçage ultrasonique. Cela rend la précision dimensionnelle dans l'étape « verte » très importante pour minimiser les post-traitements coûteux.

Application à votre projet

Votre approche du frittage de céramique doit être guidée par votre objectif de conception principal.

- Si votre objectif principal est une résistance et une dureté maximales : Privilégiez la sélection des matériaux (par exemple, la zircone) et l'atteinte d'une densification quasi complète en optimisant la température et le temps de frittage.

- Si votre objectif principal est de créer des géométries complexes : Portez une attention particulière au processus de formation du corps vert (pressage, moulage) pour vous rapprocher le plus possible de la forme finale, car l'usinage post-frittage est difficile et coûteux.

- Si votre objectif principal est la rentabilité : Équilibrez le coût de la poudre céramique brute avec les propriétés finales requises, et concevez la pièce pour minimiser le besoin de rectification ou d'usinage post-frittage.

En fin de compte, comprendre le frittage, c'est comprendre comment libérer le potentiel inhérent des matériaux céramiques.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Objectif | Transforme le « corps vert » fragile en un « corps en porcelaine » dense et solide |

| Mécanisme | Applique une chaleur élevée pour fusionner les particules céramiques sans les faire fondre, réduisant la porosité |

| Bénéfice clé | Améliore considérablement la résistance, la dureté et la stabilité chimique |

| Considération | Les propriétés finales dépendent de la poudre initiale ; l'usinage post-frittage est difficile |

Prêt à obtenir une résistance et une précision supérieures dans vos composants céramiques ?

KINTEK est spécialisée dans les équipements de laboratoire avancés et les consommables pour le traitement des céramiques, y compris les solutions de frittage. Notre expertise garantit que vous obtenez les bons outils pour optimiser la sélection des matériaux, la formation du corps vert et les paramètres de frittage pour votre projet spécifique — que votre objectif soit une résistance maximale, des géométries complexes ou une rentabilité.

Contactez-nous dès aujourd'hui pour discuter de la manière dont KINTEK peut soutenir les besoins de fabrication de céramiques de votre laboratoire et vous aider à libérer tout le potentiel de vos matériaux.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de graphitisation de film de haute conductivité thermique sous vide de graphite

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de Frittage de Porcelaine Dentaire sous Vide

Les gens demandent aussi

- Qu'est-ce que le SiC dans les réfractaires ? Débloquez des performances supérieures pour la chaleur extrême et l'abrasion

- Quels sont les rôles des additifs de frittage ? Maîtrisez le processus pour des performances matérielles supérieures

- Quelle est la méthode du carbure de silicium ? Maîtriser le procédé Acheson pour la production industrielle de SiC

- Comment le frittage affecte-t-il les céramiques ? Maîtriser la transformation pour des performances supérieures

- Quelle méthode de conception expérimentale a été utilisée dans l'étude du meulage de céramiques composites ? Optimisation de l'efficacité du processus

- Quels sont les avantages techniques de l'utilisation de matériaux céramiques comme membranes dans les piles à combustible microbiennes (MFC) ? Améliorer la scalabilité et la durabilité

- Comment les céramiques sont-elles utilisées en médecine ? Débloquer les implants biocompatibles pour une santé à long terme

- Quelle est la température de frittage des membranes céramiques ? Un guide de 750°C à 2100°C+