Le pré-frittage est requis pour certains métaux en tant qu'étape préparatoire critique visant à éliminer les additifs tels que les lubrifiants ou les liants et à conférer une résistance initiale à la pièce fragile "verte" (compacte). Ce cycle de chauffage à basse température garantit que la pièce peut être manipulée ou usinée avant le frittage final à haute température, et il empêche les défauts tels que les fissures ou les cloques qui se produiraient autrement.

L'objectif principal du pré-frittage n'est pas d'atteindre la densité ou la résistance finale d'une pièce, mais plutôt d'assurer le contrôle du processus. Il nettoie et stabilise le compact de poudre métallique, ouvrant la voie à une étape de frittage final plus réussie et prévisible.

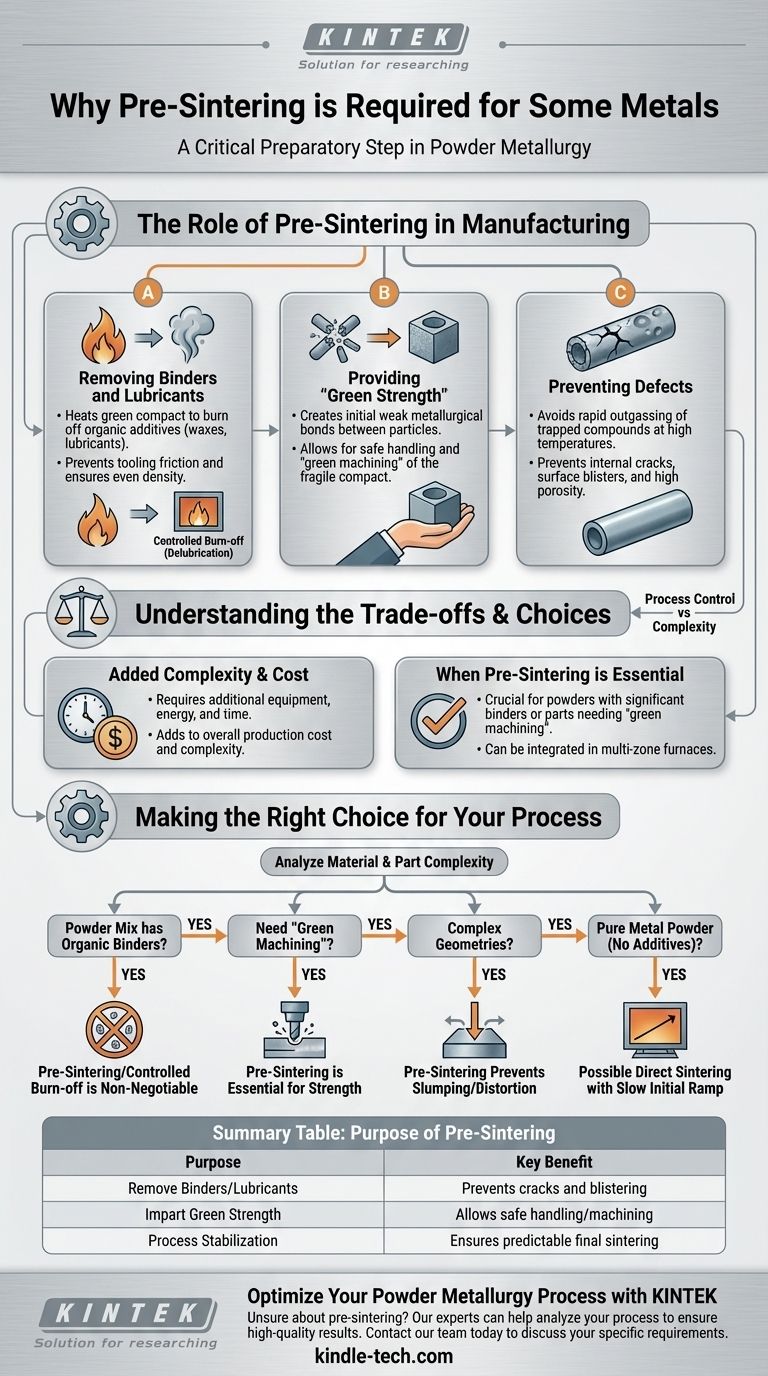

Le rôle du pré-frittage dans la fabrication

Le pré-frittage, parfois appelé cycle d'« élimination des liants » ou de « dégraissage », est un processus thermique intermédiaire. Il se produit après qu'une poudre métallique a été pressée en forme (le compact vert) mais avant le frittage principal à haute température qui fusionne les particules.

Élimination des liants et des lubrifiants

En métallurgie des poudres, des matériaux organiques comme les cires sont souvent mélangés à la poudre métallique. Ces lubrifiants réduisent la friction pendant l'étape de compaction, protégeant l'outillage et assurant une densité uniforme.

Ces additifs doivent être complètement éliminés avant le frittage final. Le pré-frittage chauffe la pièce à une température suffisamment élevée pour brûler ces composés organiques, mais suffisamment basse pour éviter une densification significative.

Apport de la « Résistance à Vert »

Une pièce nouvellement pressée, ou compacte verte, est extrêmement fragile et peut être comparée à un morceau de craie. Elle peut facilement s'effriter ou se casser lors de la manipulation.

Le pré-frittage crée des liaisons métallurgiques initiales et faibles entre les particules métalliques. Cela confère juste assez de résistance — connue sous le nom de « résistance à vert » — pour permettre le transport, la manipulation ou même l'usinage sécurisé de la pièce avant qu'elle ne subisse le frittage final.

Prévention des défauts dans la pièce finale

Chauffer un compact vert directement à la température de frittage finale élevée serait désastreux. Les lubrifiants et les liants piégés se vaporiseraient rapidement et violemment.

Ce dégazage rapide peut provoquer une foule de défauts, notamment des fissures internes, des cloques de surface et une porosité élevée. Un cycle de pré-frittage contrôlé à plus basse température permet à ces composés de brûler lentement, préservant ainsi l'intégrité structurelle de la pièce.

Comprendre les compromis

Bien que bénéfique, le pré-frittage est une étape de fabrication supplémentaire qui introduit son propre ensemble de considérations. Il n'est pas universellement requis pour toutes les applications de métallurgie des poudres.

Complexité et coût supplémentaires du processus

Une étape de pré-frittage séparée nécessite un équipement, de l'énergie et du temps supplémentaires. Cela augmente le coût global et la complexité de la chaîne de production.

Quand le pré-frittage est essentiel

La nécessité du pré-frittage est dictée par le matériau et la complexité de la pièce. Il est le plus critique pour les pièces fabriquées avec des mélanges de poudres contenant une quantité significative de liants organiques ou pour celles nécessitant un « usinage à vert » — façonner la pièce avant qu'elle ne soit complètement durcie.

Intégration des étapes

Dans certains fours modernes, le pré-frittage et le frittage final peuvent se dérouler en un seul processus continu. Le four est conçu avec des zones de température distinctes qui permettent une montée en température soigneusement contrôlée, où la pièce est maintenue à la température d'élimination des liants avant de passer dans la zone de frittage à haute chaleur.

Faire le bon choix pour votre processus

Décider d'implémenter ou non une étape de pré-frittage distincte dépend entièrement de votre matériau, de la complexité de la pièce et des exigences de qualité finales.

- Si votre mélange de poudres contient des liants ou des lubrifiants organiques : Un cycle de pré-frittage ou d'élimination contrôlée des liants est non négociable pour prévenir les défauts.

- Si vous devez effectuer un « usinage à vert » : Le pré-frittage est essentiel pour fournir la résistance nécessaire pour usiner la pièce sans qu'elle ne s'effrite.

- Si vous travaillez avec des géométries complexes : Le pré-frittage peut conférer suffisamment de stabilité pour éviter l'affaissement ou la distorsion avant que la densification complète ne se produise.

- Si vous utilisez une poudre métallique pure sans additifs : Vous pourriez être en mesure de passer directement au frittage, en utilisant un seul cycle thermique avec une montée initiale lente en température.

En fin de compte, le pré-frittage est un investissement stratégique dans le contrôle des processus qui assure l'intégrité et la qualité du composant fritté final.

Tableau récapitulatif :

| Objectif du pré-frittage | Avantage clé |

|---|---|

| Éliminer les liants/lubrifiants | Prévient les fissures et les cloques lors du frittage final |

| Conférer la résistance à vert | Permet la manipulation et l'usinage sécurisés des compactes fragiles |

| Stabilisation du processus | Assure une étape de frittage finale prévisible et réussie |

Optimisez votre processus de métallurgie des poudres avec KINTEK

Vous ne savez pas si vos pièces métalliques nécessitent une étape de pré-frittage ? Nos experts peuvent vous aider à analyser votre matériau et votre processus pour éviter des défauts coûteux et garantir des résultats cohérents et de haute qualité. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant les solutions de traitement thermique dont vous avez besoin pour un frittage réussi.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de votre laboratoire en matière de métallurgie des poudres.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment les fours tubulaires sont-ils classés en fonction de l'orientation du tube ? Choisissez la bonne conception pour votre processus.

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Comment les fours à tube ou les fours à moufle garantissent-ils la précision stœchiométrique lors de la synthèse ? Maîtriser Li4GeO4 & Li4VO4

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes