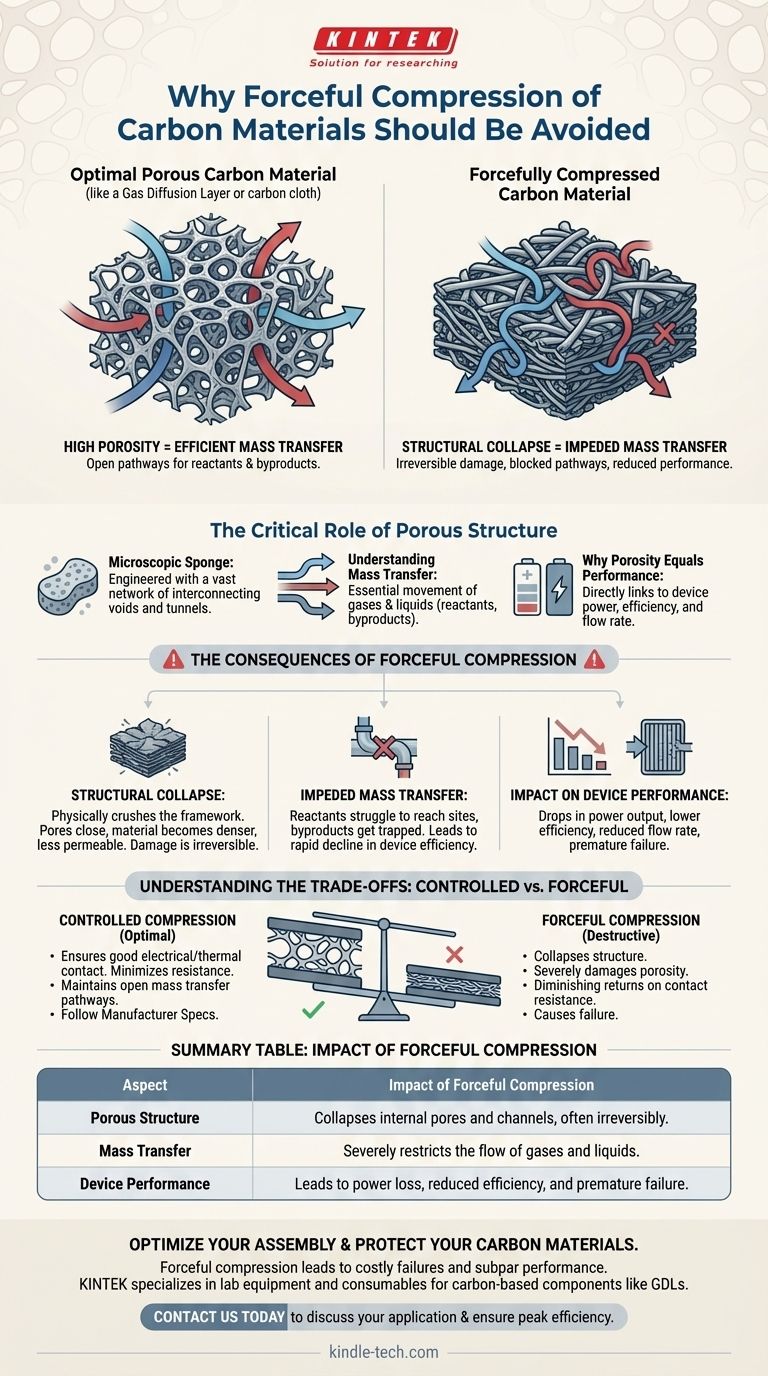

Fondamentalement, il faut éviter la compression forcée des matériaux carbonés car elle endommage physiquement leur structure poreuse interne. Cet effondrement de l'architecture microscopique du matériau compromet directement sa capacité à transporter les gaz et les liquides, ce qui est précisément la fonction qui le rend précieux dans la plupart des applications de haute performance.

La valeur principale des matériaux carbonés poreux réside dans leur réseau complexe de pores et de canaux internes. Les comprimer avec force revient à écraser une éponge en une feuille dure et plate — cela détruit de manière permanente les voies essentielles à la performance, un concept connu sous le nom de transfert de masse.

Le rôle critique de la structure poreuse

Pour comprendre les dommages, il faut d'abord apprécier pourquoi cette structure existe. De nombreux matériaux carbonés avancés, tels que le tissu, le feutre ou le papier de carbone, ne sont pas des blocs solides, mais sont conçus pour être hautement poreux.

Une éponge microscopique

Considérez ces matériaux comme une éponge rigide et microscopique. Ils sont composés d'un squelette carboné solide entrelacé avec un vaste réseau de vides et de tunnels interconnectés.

Cette architecture interne n'est pas un hasard ; c'est la caractéristique clé du matériau. Elle crée une surface spécifique incroyablement élevée et un milieu perméable, permettant aux fluides et aux gaz de s'y déplacer efficacement.

Comprendre le transfert de masse

Le transfert de masse est le mouvement des espèces chimiques d'un point à un autre. Dans le contexte des matériaux carbonés utilisés dans des dispositifs tels que les piles à combustible ou les batteries, cela signifie acheminer les réactifs (comme l'hydrogène et l'oxygène) vers les sites actifs et éliminer les sous-produits (comme l'eau).

Le réseau poreux agit comme un système d'autoroutes pour ce transfert. Des pores larges et interconnectés garantissent que les réactifs arrivent rapidement et que les déchets sont évacués sans provoquer d'« embouteillages ».

Pourquoi la porosité équivaut à la performance

L'efficacité du transfert de masse est directement liée à la performance du dispositif.

Un transfert de masse rapide et sans restriction signifie qu'une pile à combustible peut générer plus de puissance, qu'une batterie peut se charger et se décharger plus rapidement, et qu'un filtre peut traiter plus de fluide avec moins d'énergie. La structure poreuse est le fondement de cette haute performance.

Les conséquences de la compression forcée

Lorsque vous appliquez une force excessive, vous travaillez directement à l'encontre de la conception ingénierie du matériau.

Explication de l'effondrement structurel

La compression forcée écrase physiquement le squelette carboné. Les pores et les canaux délicats s'effondrent, fermant les voies soigneusement conçues.

Ce dommage est souvent irréversible. Le matériau devient plus dense, moins perméable, et perd les propriétés mêmes pour lesquelles il a été choisi. L'éponge microscopique est aplatie et sa capacité d'absorption et de transport est perdue.

Transfert de masse entravé

Avec les « autoroutes » internes bloquées ou détruites, le transfert de masse est sévèrement restreint.

Les réactifs peinent à atteindre les sites de réaction, affamant effectivement le dispositif de son carburant. Les sous-produits restent piégés, inondant le système et empêchant d'autres réactions de se produire. Cela entraîne une baisse rapide de l'efficacité opérationnelle.

L'impact sur la performance du dispositif

Cette défaillance interne se manifeste par une mauvaise performance externe.

Dans une pile à combustible, cela se traduit par une chute significative de la puissance de sortie et de l'efficacité. Dans une batterie à flux, cela peut limiter la densité de courant réalisable. Dans un filtre à eau, cela entraînerait une réduction spectaculaire du débit et une plus grande probabilité de colmatage.

Comprendre les compromis : compression contrôlée vs forcée

Bien que la compression forcée soit destructive, un certain degré de compression contrôlée est souvent nécessaire, en particulier dans les dispositifs électrochimiques.

Le besoin d'un bon contact

Dans les systèmes tels que les piles à combustible ou les électrolyseurs, les composants sont pressés les uns contre les autres. Cette compression contrôlée sert un objectif critique : assurer un bon contact électrique et thermique entre les couches.

Sans contact suffisant, la résistance électrique augmente, générant de la chaleur résiduelle et abaissant l'efficacité globale du système.

Trouver le « serrage » optimal

L'essentiel est d'appliquer juste assez de pression pour établir un bon contact sans effondrer la structure poreuse. C'est un équilibre d'ingénierie crucial.

Il existe une plage de compression optimale où la résistance électrique est minimisée et où les voies de transfert de masse restent ouvertes. Dépasser ce point entraîne des rendements décroissants sur la résistance de contact tout en endommageant gravement la porosité du matériau.

Le rôle des spécifications du fabricant

En raison de cet équilibre délicat, les fabricants de composants tels que les couches de diffusion de gaz (GDL) fournissent des données spécifiques sur les ratios de compression recommandés (par exemple, 15-25 %). S'écarter de ces spécifications en appliquant une force excessive est une cause directe de défaillance prématurée des composants et de mauvaise performance du dispositif.

Application à votre projet

Votre approche doit être guidée par les exigences spécifiques de votre application.

- Si votre objectif principal est la performance électrochimique (piles à combustible, batteries) : Vous devez contrôler précisément la compression selon les spécifications du fabricant pour équilibrer une faible résistance électrique avec une capacité de transfert de masse élevée.

- Si votre objectif principal est la filtration ou la séparation : Évitez toute compression significative, car toute réduction du volume des pores entravera directement le débit et augmentera l'énergie nécessaire au fonctionnement.

- Si vous assemblez un dispositif multicouche : Traitez la compression comme un paramètre d'ingénierie critique, et non comme une réflexion après coup. Utilisez des clés dynamométriques et des films sensibles à la pression pour vérifier que vous vous situez dans la plage optimale.

En fin de compte, respecter l'architecture interne du matériau est fondamental pour libérer son potentiel de performance.

Tableau récapitulatif :

| Aspect | Impact de la compression forcée |

|---|---|

| Structure poreuse | Effondre les pores et les canaux internes, souvent de manière irréversible. |

| Transfert de masse | Restreint sévèrement le flux des gaz et des liquides. |

| Performance du dispositif | Entraîne une perte de puissance dans les piles à combustible, une efficacité réduite dans les batteries. |

| Leçon clé | La compression contrôlée est nécessaire ; la compression forcée est destructive. |

Optimisez votre processus d'assemblage et protégez vos matériaux carbonés.

La compression forcée peut entraîner des défaillances coûteuses et des performances médiocres dans l'équipement de votre laboratoire. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, fournissant l'expertise et les produits pour garantir que vos composants à base de carbone, tels que les couches de diffusion de gaz (GDL), sont manipulés correctement. Nous vous aidons à atteindre l'équilibre parfait entre le contact électrique et la porosité préservée pour une efficacité maximale.

Contactez-nous dès aujourd'hui (#ContactForm) pour discuter de votre application spécifique et vous assurer que vos matériaux fonctionnent comme prévu.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Presse isostatique à chaud WIP Station de travail 300 MPa pour applications haute pression

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

Les gens demandent aussi

- Quels sont les avantages de l'opération d'emboutissage ? Débloquez une production de masse à grande vitesse et à faible coût

- Quels sont les différents types de presses à comprimés ? Choisissez la bonne machine pour votre laboratoire ou votre échelle de production

- Qu'est-ce que la technique de la pastille pressée ? Un guide pour créer des échantillons solides uniformes à partir de poudre

- Quel est l'avantage d'une machine à comprimer à poinçon unique ? Idéale pour la R&D à faible gaspillage et les tests de formulation

- Qu'est-ce qu'une presse à comprimer à poinçon unique ? La compression de précision pour la R&D et les petits lots