En bref, la pulvérisation est plus lente car son mécanisme est fondamentalement moins efficace pour libérer de la matière. La pulvérisation utilise des ions énergétiques pour déloger physiquement les atomes d'une cible un par un, un processus régi par le transfert de quantité de mouvement. L'évaporation thermique, en revanche, chauffe un matériau source jusqu'à ce qu'il crée un flux de vapeur dense et à grand volume par un changement de phase en vrac, libérant un nombre d'atomes bien plus important dans le même laps de temps.

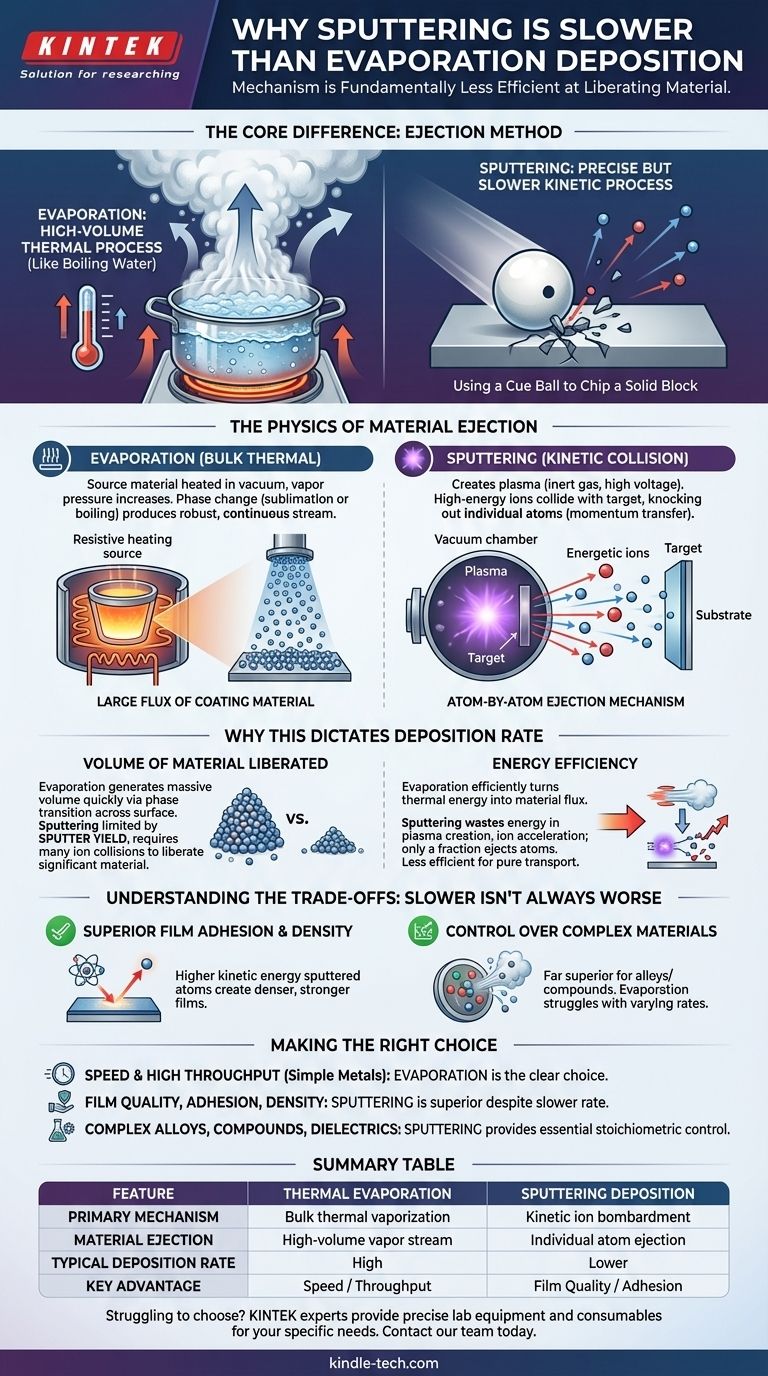

La différence fondamentale réside dans la méthode d'éjection du matériau. L'évaporation est un processus thermique à grand volume, comme faire bouillir de l'eau pour créer de la vapeur. La pulvérisation est un processus cinétique précis mais plus lent, comme utiliser une boule de billard pour ébrécher un bloc solide.

La physique de l'éjection des matériaux

Pour comprendre la différence de taux de dépôt, nous devons examiner comment chaque méthode de dépôt physique en phase vapeur (PVD) transforme un matériau source solide en vapeur. Les deux approches ne pourraient pas être plus différentes.

Évaporation : Un processus thermique en vrac

En évaporation thermique, le matériau source est chauffé sous vide poussé, généralement par chauffage résistif ou par un faisceau d'électrons.

À mesure que la température du matériau augmente, sa pression de vapeur s'accroît. Une fois qu'il atteint une température suffisante, il subit un changement de phase (sublimation ou ébullition), produisant un flux de vapeur robuste et continu qui se déplace vers le substrat et s'y condense. C'est un moyen très efficace de générer un grand flux de matériau de revêtement.

Pulvérisation : Un processus de collision cinétique

La pulvérisation ne repose pas sur la chaleur pour créer une vapeur. Au lieu de cela, elle crée un plasma en introduisant un gaz inerte (comme l'argon) dans la chambre à vide et en appliquant une haute tension.

Les ions chargés positivement du plasma sont accélérés vers le matériau source chargé négativement, appelé la cible. Lorsque ces ions de haute énergie entrent en collision avec la cible, ils transfèrent leur quantité de mouvement, délogeant physiquement, ou "pulvérisant", des atomes individuels ou de petits agrégats. Il s'agit d'un mécanisme d'éjection atome par atome.

Pourquoi cette différence de mécanisme dicte le taux de dépôt

La physique fondamentale de chaque processus a un impact direct sur la vitesse résultante.

Volume de matériau libéré

La force de l'évaporation est sa capacité à générer un volume massif de vapeur rapidement. L'apport d'énergie est utilisé pour provoquer une transition de phase à la surface du matériau source, libérant un nombre énorme d'atomes simultanément.

La pulvérisation est limitée par le rendement de pulvérisation – le nombre d'atomes cibles éjectés par ion incident. Ce rendement est souvent faible, ce qui signifie que de nombreuses collisions ioniques sont nécessaires pour libérer une quantité significative de matériau, rendant le processus intrinsèquement plus lent.

Efficacité énergétique

En évaporation, l'énergie thermique est appliquée directement pour générer de la vapeur. Le processus est relativement efficace pour transformer l'énergie en un flux de matière.

En pulvérisation, l'énergie électrique est utilisée pour créer et maintenir un plasma, accélérer les ions et bombarder la cible. Seule une fraction de l'énergie cinétique d'un ion entraîne l'éjection réussie d'un atome cible. Ce processus multi-étapes de transfert de quantité de mouvement est simplement moins efficace pour le transport pur de matière.

Comprendre les compromis : pourquoi plus lent n'est pas toujours pire

Un taux de dépôt plus élevé ne fait pas automatiquement de l'évaporation la technique supérieure. La nature plus lente et plus contrôlée de la pulvérisation offre des avantages cruciaux en termes de qualité du film.

Adhérence et densité supérieures du film

Les atomes pulvérisés sont éjectés avec une énergie cinétique significativement plus élevée (1-10 eV) par rapport aux atomes évaporés (~0,1 eV). Lorsque ces atomes énergétiques arrivent sur le substrat, ils créent des films plus denses, plus uniformes et plus fortement adhérents.

Contrôle des matériaux complexes

La pulvérisation est bien supérieure pour le dépôt d'alliages ou de matériaux composés. Parce qu'elle déloge des atomes de la cible, la vapeur résultante a une composition très proche du matériau cible lui-même. L'évaporation peut avoir des difficultés avec cela, car différents éléments d'un alliage s'évaporeront à des vitesses différentes.

Faire le bon choix pour votre application

Choisir entre ces méthodes vous oblige à peser le besoin de vitesse par rapport à l'exigence de qualité du film.

- Si votre objectif principal est la vitesse et un débit élevé pour des revêtements métalliques simples : L'évaporation est le choix évident en raison de sa génération de vapeur à grand volume.

- Si votre objectif principal est la qualité, l'adhérence et la densité du film : Le dépôt contrôlé et énergétique par pulvérisation est supérieur, malgré le taux plus lent.

- Si vous déposez des alliages complexes, des composés ou des diélectriques : La pulvérisation offre le contrôle stœchiométrique essentiel qui manque souvent à l'évaporation.

En fin de compte, comprendre la physique derrière chaque méthode vous permet de sélectionner le bon outil non pas pour sa vitesse, mais pour sa capacité à produire les propriétés de film spécifiques que votre application exige.

Tableau récapitulatif :

| Caractéristique | Évaporation thermique | Dépôt par pulvérisation |

|---|---|---|

| Mécanisme principal | Vaporisation thermique en vrac | Bombardement ionique cinétique |

| Éjection de matériau | Flux de vapeur à grand volume | Éjection d'atomes individuels |

| Taux de dépôt typique | Élevé | Plus faible |

| Avantage clé | Vitesse / Débit | Qualité du film / Adhérence |

Vous avez du mal à choisir la bonne technologie de dépôt pour votre application de films minces ? Les experts de KINTEK comprennent que la décision entre vitesse et qualité est cruciale. Que votre projet exige le débit élevé de l'évaporation ou les propriétés de film supérieures de la pulvérisation, nous fournissons l'équipement de laboratoire et les consommables précis dont vous avez besoin.

Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et laissez les solutions de KINTEK améliorer les capacités de votre laboratoire et les résultats de vos recherches.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

Les gens demandent aussi

- Comment mesure-t-on l'épaisseur d'un film déposé ? Maîtriser les techniques d'interférence optique

- Qu'est-ce que le dépôt physique par évaporation thermique ? Un guide simple pour le revêtement de couches minces

- Pourquoi le dépôt de couches minces nécessite-t-il un système de vide ? Essentiel pour la pureté, la précision et la performance

- Quel est le compromis clé lors du chargement de matériaux pour l'évaporation ? Équilibrer capacité et stabilité

- Comment l'épaisseur du film est-elle contrôlée dans un système d'évaporation ? Obtenez un dépôt de couches minces précis et reproductible

- Quel est le principe du dépôt physique en phase vapeur ? Un guide du processus PVD

- Comment un film mince est-il préparé à l'aide de la technique d'évaporation thermique ? Un guide pour le dépôt de haute pureté

- Quels sont les inconvénients de l'évaporation thermique ? Comprendre les limites pour les applications haute performance