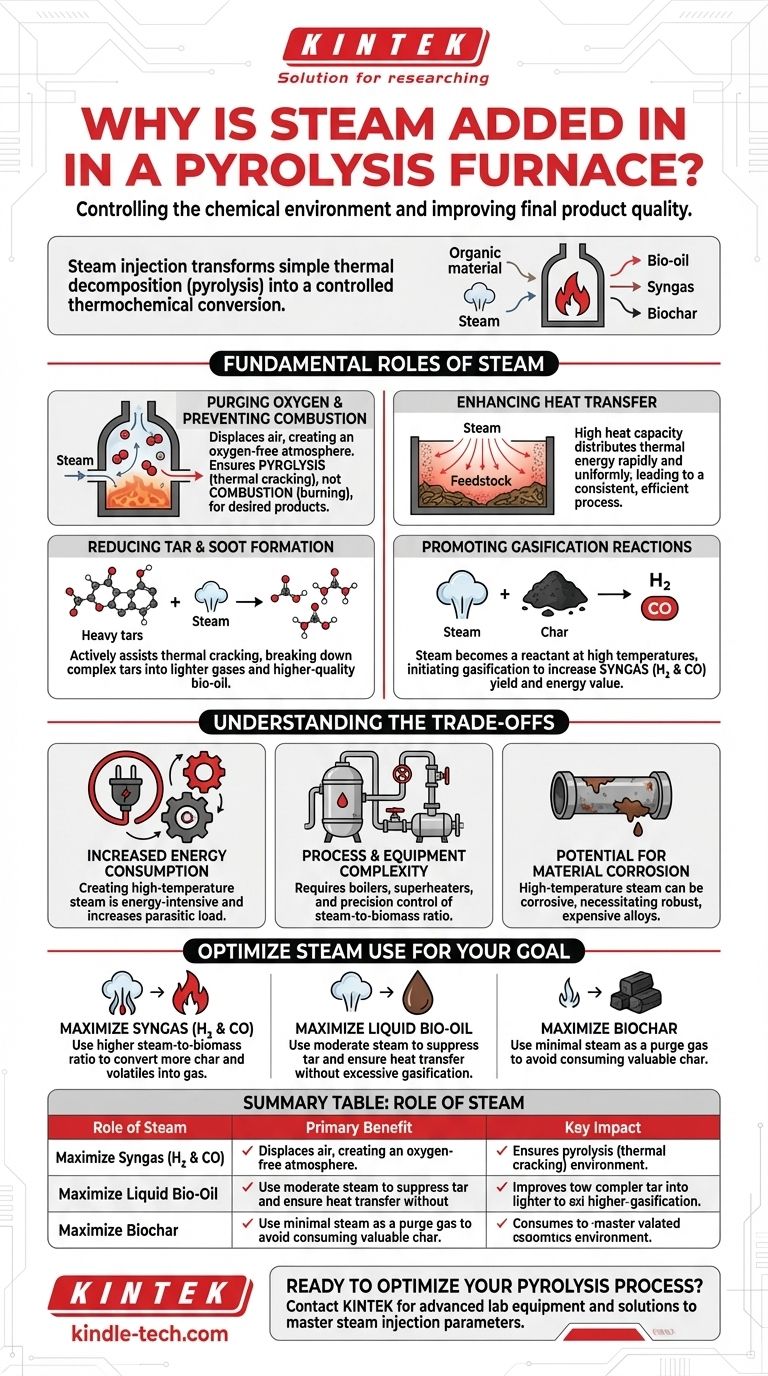

Essentiellement, la vapeur est ajoutée à un four de pyrolyse pour contrôler l'environnement chimique et améliorer la qualité des produits finaux. Bien que la pyrolyse soit techniquement la décomposition thermique de matière organique en l'absence d'oxygène, l'injection de vapeur remplit plusieurs fonctions critiques, allant de la prévention de la combustion indésirable à la participation active à des réactions chimiques qui améliorent les gaz et liquides résultants.

La décision d'ajouter de la vapeur marque un changement fondamental dans la stratégie du processus. Vous ne vous contentez plus de décomposer la matière par la chaleur (pyrolyse) ; vous utilisez la vapeur comme un outil pour influencer activement les voies de réaction, réduire les sous-produits indésirables comme le goudron, et augmenter le rendement de gaz précieux comme l'hydrogène.

Les rôles fondamentaux de la vapeur en pyrolyse

L'injection de vapeur dans un four de pyrolyse est un choix d'ingénierie délibéré qui sert simultanément à plusieurs fins. Elle fait passer le processus d'une simple décomposition thermique à une conversion thermochimique plus contrôlée et polyvalente.

Purge de l'oxygène et prévention de la combustion

La fonction la plus élémentaire de la vapeur est d'agir comme agent de purge. Elle déplace l'air ambiant – et spécifiquement l'oxygène – du four.

En créant une atmosphère sans oxygène (anaérobie), la vapeur garantit que la matière première organique subit une pyrolyse (craquage thermique) plutôt qu'une combustion. C'est l'exigence fondamentale pour produire du bio-huile, du gaz de synthèse ou du biochar au lieu de simples cendres et gaz de combustion.

Amélioration du transfert de chaleur

La vapeur a une capacité calorifique élevée et est un excellent moyen de transférer l'énergie thermique.

Lorsque de la vapeur surchauffée est injectée, elle distribue la chaleur plus rapidement et uniformément dans la matière première que la chaleur radiante seule. Cela garantit que tout le matériau atteint rapidement la température de pyrolyse cible, ce qui conduit à un processus plus cohérent et efficace.

Réduction de la formation de goudron et de suie

L'un des plus grands défis de la pyrolyse est la formation d'hydrocarbures complexes et lourds connus sous le nom de goudrons. Ces goudrons peuvent obstruer l'équipement et réduire la qualité des produits liquides (bio-huile) et gazeux souhaités.

La vapeur contribue activement au craquage thermique, décomposant ces grosses molécules de goudron en composés gazeux plus petits, plus légers et plus précieux. Il en résulte un flux de gaz plus propre et une bio-huile de meilleure qualité avec une viscosité plus faible.

Promotion des réactions de gazéification

C'est la fonction la plus avancée de la vapeur. Aux températures élevées d'un four de pyrolyse, la vapeur cesse d'être un fluide inerte et devient un réactif chimique.

Elle initie des réactions de gazéification, principalement la réaction de reformage à la vapeur et la réaction de déplacement du gaz à l'eau. La vapeur réagit avec le charbon solide et les hydrocarbures volatils pour produire plus de gaz de synthèse – un mélange d'hydrogène (H₂) et de monoxyde de carbone (CO). Cela augmente considérablement le rendement et la valeur énergétique du produit gazeux.

Comprendre les compromis

Bien que bénéfique, l'ajout d'injection de vapeur à un système de pyrolyse n'est pas sans coûts ni complexités. C'est une décision d'ingénierie avec des compromis clairs.

Augmentation de la consommation d'énergie

La production de vapeur à haute température et haute pression est un processus énergivore. Cette consommation d'énergie, connue sous le nom de charge parasite, doit être prise en compte dans le bilan énergétique global de l'installation. Si elle n'est pas gérée avec soin, elle peut réduire la production nette d'énergie.

Complexité du processus et de l'équipement

Un système avec injection de vapeur nécessite des chaudières, des surchauffeurs et des vannes de régulation de précision. Le rapport vapeur/biomasse devient un paramètre de fonctionnement critique qui doit être soigneusement surveillé et contrôlé pour obtenir la distribution de produit souhaitée.

Potentiel de corrosion des matériaux

À hautes températures, la vapeur peut être corrosive pour certains métaux. Le réacteur et la tuyauterie en aval doivent être construits à partir d'alliages plus robustes et plus coûteux pour résister à l'environnement d'exploitation difficile, ce qui augmente le coût d'investissement de l'installation.

Comment optimiser l'utilisation de la vapeur pour votre objectif

La quantité de vapeur que vous ajoutez influence directement la gamme de produits finaux. Le choix est entièrement déterminé par votre objectif principal.

- Si votre objectif principal est de produire du gaz de synthèse de haute qualité (H₂ et CO) : Vous utiliserez un rapport vapeur/biomasse plus élevé pour maximiser la gazéification et convertir autant de charbon et de matières volatiles que possible en gaz.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Vous utiliserez une quantité modérée de vapeur, suffisante pour supprimer la formation de goudron et assurer un bon transfert de chaleur, mais pas trop pour qu'elle ne commence pas à gazéifier vos précieux précurseurs liquides.

- Si votre objectif principal est de produire du biochar : Vous utiliserez un minimum de vapeur, juste assez pour servir de gaz de purge afin d'éliminer l'oxygène, car tout excès de vapeur réagira avec et consommera le charbon même que vous essayez de créer.

En fin de compte, l'injection de vapeur transforme le four de pyrolyse d'une simple chambre de chauffage en un réacteur chimique hautement contrôlable.

Tableau récapitulatif :

| Rôle de la vapeur | Avantage principal | Impact clé |

|---|---|---|

| Purge de l'oxygène | Prévient la combustion | Assure la pyrolyse, pas la combustion |

| Amélioration du transfert de chaleur | Chauffage uniforme | Processus cohérent et efficace |

| Réduction de la formation de goudron | Produits plus propres | Bio-huile et gaz de meilleure qualité |

| Promotion de la gazéification | Augmentation du rendement en gaz de synthèse | Plus d'hydrogène (H₂) et de monoxyde de carbone (CO) |

Prêt à optimiser votre processus de pyrolyse ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour la recherche en conversion thermochimique. Que vous développiez des processus pour maximiser le rendement en gaz de synthèse, en bio-huile ou en biochar, nos réacteurs et systèmes sont conçus pour un contrôle précis et des performances fiables.

Laissez nos experts vous aider à sélectionner l'équipement adapté pour maîtriser les paramètres d'injection de vapeur et atteindre vos objectifs de produits spécifiques. Contactez-nous dès aujourd'hui pour discuter de vos besoins en laboratoire et découvrir comment KINTEK peut améliorer votre recherche en pyrolyse.

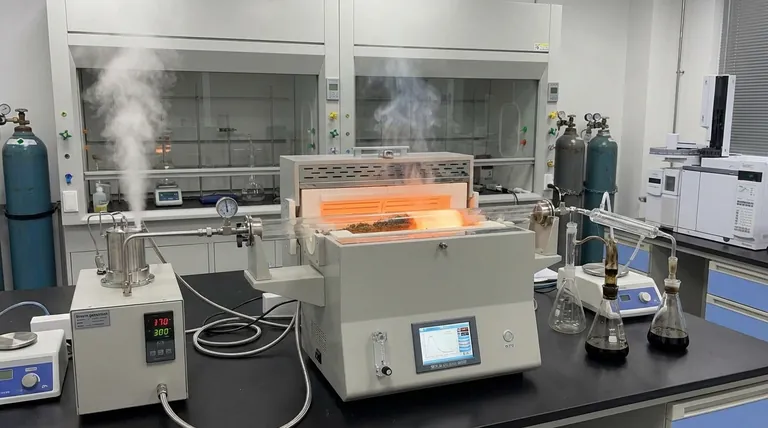

Guide Visuel

Produits associés

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Pourquoi un four à tube de quartz est-il utilisé dans l'oxydation thermique des revêtements de MnCr2O4 ? Débloquez une oxydation sélective précise

- Comment un four sous vide à tube de quartz contribue-t-il au processus de cristallisation des électrolytes Li-argyrodite dopés au Ag ?

- Quelles précautions faut-il prendre lors de l'utilisation d'un four tubulaire ? Assurez un traitement à haute température sûr et efficace

- Comment un four tubulaire à haute température facilite-t-il la transformation de phase des produits d'alumine ? Maîtrise du contrôle thermique

- Quelle est la valeur technique de l'utilisation d'une chambre de réaction à tube de quartz pour les tests de corrosion statique ? Obtenir de la précision.