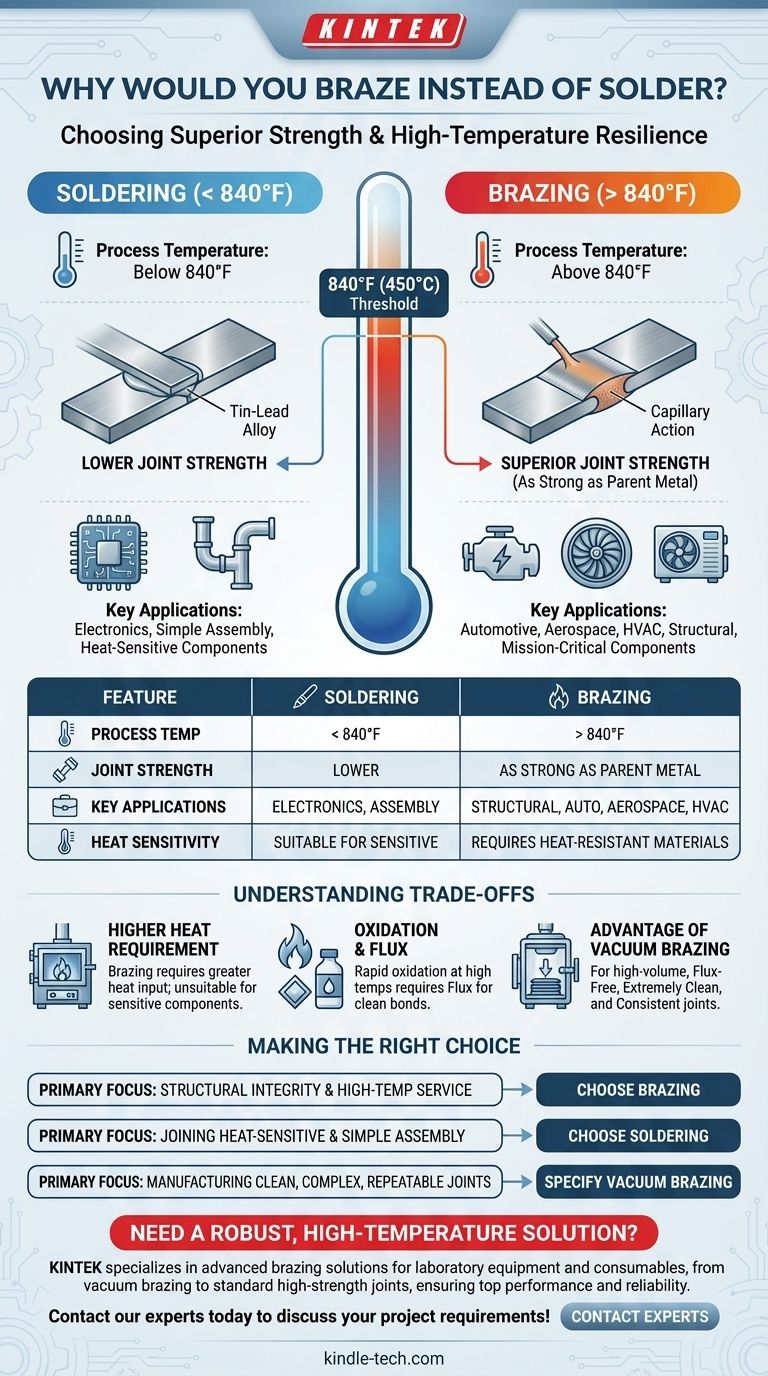

Les principales raisons de choisir le brasage fort plutôt que le brasage tendre sont les applications exigeant une résistance supérieure du joint et la capacité de supporter des températures de service élevées. Bien que les deux processus joignent des métaux sans les faire fondre, le brasage fort utilise des alliages d'apport à plus haute température pour créer des liaisons souvent aussi solides que les matériaux de base eux-mêmes, ce qui le rend idéal pour les composants structurels et critiques.

La décision entre le brasage fort et le brasage tendre est fondamentalement un choix concernant les exigences de performance. Vous choisissez le brasage fort lorsque la résistance mécanique et la résilience thermique du joint final ne sont pas négociables.

La différence fondamentale : la température

La distinction essentielle entre le brasage fort et le brasage tendre est la température à laquelle le processus se déroule. Ce facteur unique dicte les types de métaux d'apport utilisés, la résistance du joint résultante et les applications pour lesquelles chaque méthode est adaptée.

Définir le seuil de 840°F (450°C)

Par définition de l'industrie, le brasage tendre (soudure) se produit à des températures inférieures à 840°F (450°C).

En revanche, le brasage fort est toujours effectué à des températures supérieures à 840°F (450°C), mais toujours inférieures au point de fusion des métaux de base joints.

Comment la température dicte le métal d'apport et la résistance

Cette différence de température n'est pas arbitraire. Elle permet au brasage fort d'utiliser des alliages d'apport (comme l'argent, le cuivre et le nickel) qui possèdent une résistance et de meilleures propriétés métallurgiques significativement supérieures aux alliages à base de plomb ou d'étain utilisés dans le brasage tendre.

Pourquoi le brasage fort offre des performances supérieures

La température de processus plus élevée du brasage fort permet un type de liaison fondamentalement différent, résultant en des joints beaucoup plus robustes et fiables que les connexions brasées tendrement.

Obtenir une liaison métallurgique solide

Le brasage fort crée une solide liaison métallurgique entre le métal d'apport et les matériaux de base. Le métal d'apport est attiré dans le joint ajusté par action capillaire, diffuse légèrement dans les métaux de base et forme une connexion solide et cohésive lors du refroidissement.

Des joints aussi solides que le métal de base

Un joint brasé fort correctement exécuté est exceptionnellement résistant. Dans de nombreux cas, le joint fini sera aussi solide, voire plus solide, que les métaux de base d'origine qu'il connecte.

Adéquation aux applications critiques

Cette résistance inhérente est la raison pour laquelle le brasage fort est la méthode préférée dans les industries exigeantes. Il est utilisé pour les composants critiques dans les systèmes automobiles, aérospatiaux et CVC (HVAC) où la défaillance du joint n'est pas une option.

Comprendre les compromis

Choisir le brasage fort introduit un ensemble différent d'exigences de processus. La chaleur plus élevée requise présente à la fois des défis et des opportunités par rapport à la simplicité relative du brasage tendre.

L'exigence de chaleur plus élevée

Le brasage fort nécessite un apport de chaleur beaucoup plus important, ce qui signifie que les composants doivent être capables de résister à ces températures sans se déformer ou subir de dommages. Cela l'exclut souvent pour l'assemblage de composants électroniques sensibles.

Oxydation et nécessité de flux

Aux températures de brasage fort, les métaux s'oxydent rapidement. Pour assurer une liaison propre et solide, un flux est presque toujours nécessaire pour éliminer et prévenir les oxydes, ou le processus doit être effectué dans une atmosphère contrôlée.

L'avantage du brasage sous vide

Pour la production en grand volume, le brasage sous vide offre une solution supérieure. En effectuant le processus sous vide, la nécessité d'utiliser un flux est éliminée, prévenant l'oxydation et donnant des pièces extrêmement propres avec une excellente cohérence.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques de votre projet. Le compromis se situe entre la nature à faible impact du brasage tendre et le résultat haute performance du brasage fort.

- Si votre objectif principal est l'intégrité structurelle et le service à haute température : Choisissez le brasage fort pour sa résistance de joint et sa résilience thermique inégalées.

- Si votre objectif principal est l'assemblage de composants sensibles à la chaleur ou un assemblage simple : Choisissez le brasage tendre pour son processus à basse température et sa facilité d'utilisation.

- Si votre objectif principal est la fabrication de joints propres, complexes et hautement reproductibles : Spécifiez un processus contrôlé comme le brasage sous vide.

En fin de compte, sélectionner la bonne méthode d'assemblage consiste à faire correspondre les capacités du processus aux exigences d'utilisation finale de votre application.

Tableau récapitulatif :

| Caractéristique | Brasage Tendre | Brasage Fort |

|---|---|---|

| Température du Processus | Inférieure à 840°F (450°C) | Supérieure à 840°F (450°C) |

| Résistance du Joint | Inférieure | Aussi solide que les métaux de base |

| Applications Clés | Électronique, assemblage simple | Structurel, automobile, aérospatiale, CVC |

| Sensibilité à la Chaleur | Convient aux composants sensibles | Nécessite des matériaux résistants à la chaleur |

Besoin d'une solution robuste et haute température pour votre équipement de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les solutions de brasage fort avancées pour les équipements et consommables de laboratoire. Que vous ayez besoin de la précision du brasage sous vide pour des assemblages complexes ou du brasage fort standard pour des joints durables et à haute résistance, notre expertise garantit que vos composants répondent aux normes de performance et de fiabilité les plus élevées.

Laissez-nous vous aider à choisir le bon processus d'assemblage pour votre application spécifique. Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide graphite 2200 ℃

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Qu'est-ce qu'un processus de réparation par brasage ? Une solution à basse température pour un assemblage métallique solide et sans soudure

- Quel est le facteur le plus important influençant la résistance du joint brasé ? Maîtriser le jeu du joint pour une résistance maximale

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables