Introduction aux fours rotatifs

Les fours rotatifs sont des instruments industriels polyvalents, qui déclenchent des réactions chimiques ou des changements physiques grâce à la puissance de la chaleur. Les industries allant de la fabrication de produits à base de carbone au frittage industriel bénéficient grandement de leurs applications. Ces merveilles cylindriques jouent un rôle essentiel dans l'utilisation durable des déchets forestiers dans la fabrication de produits à base de carbone. En outre, elles jouent un rôle important dans les processus de frittage industriel, essentiels à la production de divers biens industriels. Pénétrons plus avant au cœur des fours rotatifs, afin de comprendre leurs mécanismes, leurs applications et la manière dont ils favorisent l'efficacité dans divers secteurs.

Applications des fours rotatifs

Les fours rotatifs jouent un rôle essentiel dans divers processus industriels, notamment la production de produits à base de carbone et le frittage industriel. Voici un aperçu de leurs applications :

Fabrication de produits à base de carbone

Les fours rotatifs jouent un rôle essentiel dans la production d'une large gamme de produits à base de carbone, d'autant plus que la demande de solutions durables s'accroît. Les principaux produits sont les suivants

-

Le biochar : Produit à partir d'aliments cellulosiques organiques tels que le fumier, les résidus de culture et les coques de noix de coco, le biochar offre une voie durable pour l'utilisation des déchets de produits forestiers.

-

Le charbon actif : Les fours rotatifs sont privilégiés pour la production de charbon actif en raison de leur efficacité et de leur évolutivité. Les applications matures et naissantes utilisent des fours rotatifs pour fabriquer du charbon actif.

-

Récupération du noir de carbone : Les fours rotatifs sont de plus en plus utilisés pour récupérer le noir de carbone des pneus usagés par pyrolyse, contribuant ainsi à la gestion des déchets et aux efforts de récupération des ressources.

Procédés industriels de frittage

Dans l'industrie, les fours rotatifs sont essentiels pour le frittage de divers matériaux, tels que la dolomie et la magnésite, et pour la calcination du calcaire, du gypse et de la bauxite. Parmi les autres applications, on peut citer

-

Torréfaction du minerai : Les fours rotatifs sont utilisés pour la torréfaction d'une grande variété de minerais, en soutien aux opérations de traitement des minerais.

-

Production de fer spongieux : Les fours rotatifs aident à réduire les minerais, ce qui est essentiel pour la production de fer spongieux.

-

Gestion des déchets : Les fours jouent un rôle essentiel dans l'incinération des déchets, la désorption des contaminants du sol et la valorisation des minerais de phosphate.

Autres applications

Au-delà de la fabrication de produits à base de carbone et des processus de frittage, les fours rotatifs sont utilisés dans diverses applications, notamment :

-

Traitement des plastiques et des céramiques : Les fours rotatifs facilitent le traitement des plastiques, la production de céramiques et la régénération du charbon actif.

-

Recyclage des pneus : Les fours contribuent aux efforts de recyclage des pneus usagés en les transformant en produits de valeur.

-

Recyclage des boues d'épuration et des déchets de bois : Les fours rotatifs sont utilisés pour l'élimination des boues d'épuration et le recyclage des déchets de bois, ce qui favorise le développement durable.

Polyvalence et innovation

Les fours rotatifs font preuve d'une polyvalence remarquable, servant à la fois d'équipement de matériaux de construction pour la production de ciment et de séchoir rotatif pour l'élimination de l'humidité. Les enveloppes des fours sont conçues pour résister aux températures élevées et aux contraintes structurelles, ce qui garantit leur efficacité opérationnelle et leur longévité.

Alors que les industries recherchent des processus plus efficaces et durables, les fours rotatifs continuent d'évoluer et de trouver de nouvelles applications. Les travaux expérimentaux et la recherche en cours stimulent l'innovation et façonnent l'avenir des technologies de traitement thermique.

Types de fours rotatifs

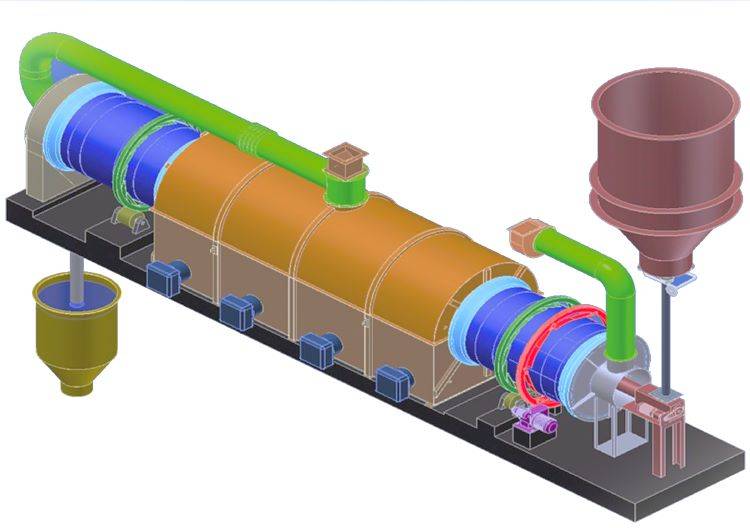

Les fours tubulaires rotatifs jouent un rôle crucial dans le traitement des matériaux avancés, en offrant un moyen polyvalent et efficace de traitement thermique. Ces fours font partie intégrante de divers procédés industriels, assurant un contrôle précis de la température et un chauffage uniforme. Examinons les principaux types de fours rotatifs et leurs fonctionnalités.

Les fours tubulaires rotatifs, tels que les modèles à chauffage indirect, fonctionnent comme des systèmes thermiques continus, utilisant plusieurs zones de contrôle thermique pour appliquer la chaleur au matériau de traitement entrant. Pour ce faire, la chaleur est transférée d'une source de chaleur, qui peut être alimentée par du gaz ou de l'électricité, à un tube rotatif contenant les matériaux de traitement et les atmosphères. La chaleur est ensuite transférée de la paroi du tube au lit de matières à traiter.

Principe de fonctionnement

Un four rotatif, en forme de tonneau, tourne autour de son axe pendant le traitement thermique. Cette rotation facilite le transfert de l'échantillon d'une extrémité à l'autre du tonneau. En outre, la légère inclinaison du four permet un déplacement en douceur de l'échantillon. Lorsque le four tourne, des gaz chauds traversent la chambre, facilitant ainsi le processus de traitement thermique. Selon les exigences de l'application, les gaz chauds peuvent circuler dans la direction opposée ou dans la même direction que l'échantillon.

Avantages des fours tubulaires rotatifs

Les fours tubulaires rotatifs présentent plusieurs avantages :

-

Polyvalence: Ces fours peuvent brûler des combustibles pulvérisés, solides, gazeux ou liquides directement dans la section de travail, ce qui permet de chauffer efficacement divers types de matériaux.

-

Chauffage uniforme: La conception des fours à tubes rotatifs garantit un chauffage uniforme des matériaux, ce qui permet d'obtenir des résultats de traitement cohérents.

-

Traitement physico-chimique: Ces fours sont spécialement conçus pour chauffer des matériaux en vrac pour le traitement physiochimique, ce qui les rend adaptés à une large gamme d'applications industrielles.

-

Classification: Les fours à tubes rotatifs sont classés en fonction de leur méthode d'échange thermique (flux de gaz parallèle ou opposé) et de leur méthode de transfert d'énergie (directe, indirecte ou combinée), ce qui leur confère une grande souplesse d'application.

Types de fours rotatifs

Les principaux types de fours rotatifs sont ceux où différents types de combustibles sont brûlés directement dans la section de travail, les gaz de chauffage s'écoulant vers le matériau à traiter. Ces fours sont constitués d'un tambour métallique revêtu d'un matériau réfractaire, monté à un léger angle par rapport à l'horizontale sur des rouleaux de support. Le diamètre du tambour peut varier sur toute sa longueur et il est entraîné en rotation par un moteur électrique par l'intermédiaire d'un réducteur et d'un système de transmission.

Dimensions et capacité de production

Les dimensions des fours rotatifs sont très variables, avec des longueurs allant de 50 à 230 mètres et des diamètres de 3 à 7,5 mètres. La capacité de production d'un four rotatif peut être considérable, atteignant jusqu'à 150 tonnes par heure de produit traité. La tendance est de plus en plus à l'intégration des fours rotatifs avec divers équipements d'échange de chaleur pour améliorer l'efficacité, la rentabilité et la réduction de la taille.

En conclusion, les fours tubulaires rotatifs sont des outils indispensables pour le traitement des matériaux avancés, car ils offrent un contrôle précis de la température, un chauffage uniforme et une grande souplesse d'application. Leurs diverses fonctionnalités en font des composants essentiels de divers processus industriels, contribuant à améliorer l'efficacité et la qualité des produits.

Principes de fonctionnement des fours rotatifs

Les fours rotatifs utilisent la technologie du tambour rotatif pour traiter les matériaux. La matière est culbutée dans un tambour rotatif, qui est chauffé soit à l'intérieur (chauffage direct), soit à l'extérieur (chauffage indirect) pour chauffer la matière à la température souhaitée et provoquer la réaction voulue. La (les) température(s) à laquelle (auxquelles) la matière est traitée, ainsi que le temps de rétention (durée du traitement de la matière) sont prédéterminés sur la base d'une analyse chimique et thermique approfondie. Le tambour rotatif est scellé à la culasse fixe à chaque extrémité pour contrôler l'atmosphère et la température à l'intérieur du four afin de gérer la (les) réaction(s).

Fonctionnant à des températures comprises entre 800 et 2 200°F, les fours rotatifs, parfois appelés calcinateurs, sont largement utilisés pour réaliser plusieurs processus thermiques de base, notamment :

- Le séchage : Élimination de l'humidité des matériaux.

- Le chauffage : Augmentation de la température des matériaux pour faciliter les réactions chimiques.

- Réactions chimiques : Déclencher des transformations chimiques dans les matériaux.

Au cours de son passage dans le four, le matériau du lit subit différentes transformations. La séquence typique des processus se déroulant dans les fours longs comprend le séchage, le chauffage et les réactions chimiques qui couvrent une large gamme de températures. La configuration la plus courante est le flux à contre-courant, dans lequel les flux de lit et de gaz sont dans des directions opposées, bien que le flux à contre-courant puisse être utilisé dans certains cas, par exemple dans les séchoirs rotatifs.

Avantages des fours rotatifs

Simplicité d'utilisation et d'adoption

La technologie du tambour rotatif est utilisée dans presque toutes les industries imaginables. Les principes de fonctionnement étant simples, les machines ne nécessitent qu'une formation et une supervision minimales de l'opérateur. Dans de nombreux cas, les opérateurs sont déjà familiarisés avec le fonctionnement des machines en raison de leur utilisation intensive dans d'autres contextes, ce qui rend l'adoption simple et directe.

Longévité

La simplicité de la mécanique du four rotatif, associée à sa robustesse, se traduit non seulement par un système fiable, mais aussi par un système qui résistera à l'épreuve du temps. Lorsqu'ils sont correctement entretenus, les fours rotatifs peuvent assurer un traitement régulier pendant des décennies.

Principe de fonctionnement du four rotatif

Le four rotatif se compose d'un flux de gaz, d'une combustion de combustible, d'un transfert de chaleur et d'un mouvement de matériau. Il assure une combustion complète du combustible et transfère efficacement la chaleur au matériau. Lorsque le matériau reçoit la chaleur, il subit une série de changements physiques et chimiques, pour finalement former le clinker fini.

Entretien des fours rotatifs

L'entretien des fours rotatifs est essentiel pour garantir des performances optimales et une longue durée de vie. Des inspections, des lubrifications et des nettoyages réguliers sont essentiels pour prévenir les pannes et maintenir l'efficacité. En outre, la résolution rapide de tout problème permet d'éviter des réparations coûteuses et des temps d'arrêt.

Dans l'ensemble, la compréhension des principes de fonctionnement des fours rotatifs et la mise en œuvre de procédures d'entretien appropriées sont essentielles pour maximiser leur efficacité et leur durée de vie.

Fours de laboratoire : Considérations et types

Les fours de laboratoire jouent un rôle crucial dans divers processus scientifiques et industriels, en offrant un contrôle précis de la température et des conditions. Lors du choix d'un four de laboratoire, il convient de tenir compte de plusieurs éléments clés afin de garantir des performances et une sécurité optimales.

Principaux éléments à prendre en compte

-

Température du processus : Déterminez la plage de température requise pour vos applications, en tenant compte des températures maximales et minimales. Les différents types de fours offrent des capacités de température variables, du chauffage standard aux applications à très haute température.

-

Exigences en matière de contrôle : Évaluez le niveau de contrôle requis pour vos procédés, notamment la stabilité de la température, l'uniformité dans la chambre et les réglages programmables. Les fonctions de contrôle avancées améliorent l'efficacité et la reproductibilité.

-

Dimensions de la chambre : Évaluez les dimensions internes de la chambre du four pour qu'elle puisse accueillir confortablement vos échantillons. Tenez compte du volume et de la forme des échantillons pour garantir un chauffage uniforme et une utilisation efficace de l'espace.

Types de fours de laboratoire

Fours à moufle

- Idéaux pour les applications à haute température telles que les essais d'allumage, le traitement thermique des pièces d'acier et l'analyse gravimétrique.

- Ils offrent un contrôle précis de la température et un chauffage uniforme, et conviennent à divers processus industriels et de recherche.

Fours à cendres

- Conçus pour déterminer la teneur en cendres de matériaux tels que les combustibles distillés, les huiles brutes, les huiles lubrifiantes et les cires.

- Ils fournissent des environnements de combustion contrôlés pour des processus d'incinération précis et l'analyse des résidus.

Fours tubulaires

- Couramment utilisés dans les laboratoires éducatifs, gouvernementaux et industriels pour les processus de purification et de synthèse.

- Ils offrent un chauffage uniforme sur toute la longueur du tube, ce qui permet un traitement continu et des réactions contrôlées.

Caractéristiques de sécurité

- Fonctions d'autodiagnostic : Assurent la stabilité mécanique et la sécurité grâce à des fonctions telles que la détection des erreurs de capteur, la prévention automatique de la surchauffe et la déconnexion en cas de défaillance du relais principal.

- Mécanismes de sécurité : Recherchez des modèles dotés de fonctions de verrouillage des clés, de disjoncteurs de fuite à la terre et de récupération automatique après les pannes de courant afin de prévenir les accidents et de garantir la fiabilité du fonctionnement.

Options de personnalisation

- Système d'échappement : Essentiel pour les procédés thermiques afin de contrôler les émissions de gaz et de maintenir un environnement contrôlé.

- Dispositifs de chargement de gaz : Ajoutez des dispositifs de chargement de gaz N2 avec des débitmètres pour les applications en atmosphère contrôlée.

- Communication et contrôle : Incorporez des adaptateurs de communication externes, des terminaux pour les sorties de température et d'alarme, et des fonctions de suivi des événements pour la surveillance et le contrôle des processus.

Personnaliser votre four de laboratoire en fonction de vos besoins spécifiques améliore sa fonctionnalité et garantit des performances optimales dans les environnements de recherche, d'essai et de production.

Conclusion

Les fours à pyrolysesont des atouts indispensables dans diverses industries, offrant des solutions polyvalentes pour la gestion des déchets, la production de produits chimiques et la recherche scientifique. La compréhension des diverses applications et des différents types de réacteurs à pyrolyse souligne leur importance dans la promotion de la durabilité et de l'efficacité des ressources dans différents secteurs.

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

Articles associés

- Optimisation des processus industriels : Solutions pour les fours rotatifs et les fours de laboratoire

- Explorer les avantages et les applications des fours rotatifs : un guide complet

- Fours rotatifs : Un guide complet pour le traitement des matériaux avancés

- Four à pyrolyse à four rotatif électrique : Conception, fonctionnement et applications

- Explorer les fours à tubes rotatifs : Un guide complet