Introduction aux nouvelles céramiques techniques

Propriétés et applications

Les nouvelles céramiques techniques se distinguent par leur résistance exceptionnelle aux températures élevées, à l'usure, à la corrosion, à l'érosion et à l'oxydation.Ces matériaux présentent un module d'élasticité élevé et conservent une grande solidité même à des températures élevées.Cette combinaison de propriétés les rend indispensables dans les environnements où les matériaux métalliques traditionnels et les polymères organiques sont défaillants.

| Propriété | Description de la propriété |

|---|---|

| Résistance aux températures élevées | Peut supporter des températures extrêmes sans dégradation. |

| Résistance à l'usure | Résiste à l'abrasion et à l'usure mécanique dans le temps. |

| Résistance à la corrosion | Immunité aux attaques chimiques des substances corrosives. |

| Résistance à l'érosion | Résiste à l'enlèvement physique du matériau sous l'effet de l'écoulement des fluides ou des gaz. |

| Résistance à l'oxydation | Empêche l'oxydation et maintient l'intégrité structurelle dans des conditions d'oxydation. |

Ces céramiques sont essentielles pour faire progresser les nouvelles technologies, en particulier dans des secteurs tels que l'aérospatiale, l'automobile et la fabrication industrielle.Par exemple, dans l'aérospatiale, elles sont utilisées dans les aubes de turbines et les composants de moteurs, où la résistance aux températures élevées et à l'oxydation est essentielle.Dans l'automobile, ils améliorent les performances des freins et des pièces de moteur, en tirant parti de leur résistance à l'usure et à la corrosion.

En outre, leur module d'élasticité élevé permet à ces matériaux de résister à des contraintes mécaniques importantes sans se déformer, ce qui les rend idéaux pour les applications exigeant précision et durabilité.Cette polyvalence fait des céramiques techniques une pierre angulaire dans le développement des technologies de la prochaine génération, permettant des innovations qui étaient auparavant impossibles à réaliser avec des matériaux conventionnels.

Comparaison avec les matériaux métalliques

Les matériaux céramiques techniques offrent une alternative convaincante aux matériaux métalliques traditionnels, en particulier dans les applications industrielles exigeantes.L'un des principaux avantages des céramiques est leur résistance aux températures élevées ce qui leur permet de conserver leur intégrité structurelle et leurs propriétés mécaniques à des températures où les métaux se ramollissent ou se déforment habituellement.Les céramiques sont donc idéales pour les environnements à haute température tels que les fours, les moteurs et les turbines à gaz.

En termes de résistance à la corrosion Les céramiques sont plus performantes que de nombreux alliages métalliques, en particulier dans les environnements chimiques hostiles.Par exemple, alors que l'acier inoxydable peut se corroder dans des conditions acides, les céramiques comme l'alumine et le carbure de silicium ne sont pas affectées.Cette propriété est particulièrement précieuse dans le traitement chimique, où les matériaux sont exposés simultanément à des produits chimiques corrosifs et à des températures élevées.

La grande dureté des céramiques est un autre avantage essentiel.Les céramiques telles que le nitrure de silicium et l'oxyde de zirconium présentent des niveaux de dureté comparables ou supérieurs à ceux de l'acier trempé, ce qui les rend très résistantes à l'usure et à l'abrasion.Elles conviennent donc pour des applications dans des outils de coupe, des roulements et d'autres composants qui nécessitent une durabilité sous de fortes contraintes mécaniques.

En outre, les céramiques possèdent un module d'élasticité élevé qui se traduit par leur capacité à résister à la déformation sous l'effet d'une charge.Cette propriété est cruciale dans les applications où la rigidité et la stabilité dimensionnelle sont primordiales, comme dans les composants aérospatiaux et les machines de précision.

La résistance à l'usure est un autre domaine dans lequel les céramiques excellent.Leur capacité à résister au frottement et à l'érosion sur de longues périodes sans dégradation significative les rend idéales pour les pièces de machines soumises à un mouvement et à un contact continus, telles que les engrenages et les joints d'étanchéité.

Les céramiques présentent également une résistance aux chocs thermiques Cela signifie qu'ils peuvent résister à des changements rapides de température sans se fissurer ou s'abîmer.Ceci est particulièrement important dans des applications telles que les revêtements de barrière thermique pour les moteurs à réaction, où les fluctuations soudaines de température sont courantes.

Enfin, la non-oxydation Les céramiques ne se corrodent pas et ne se dégradent pas lorsqu'elles sont exposées à l'oxygène à des températures élevées, contrairement à de nombreux alliages métalliques qui forment des oxydes et du tartre.Les céramiques constituent donc un choix privilégié dans les environnements oxydatifs à haute température.

Compte tenu de ces avantages, les matériaux céramiques techniques remplacent de plus en plus les coûteux aciers fortement alliés dans diverses applications.Leurs performances supérieures dans des conditions extrêmes améliorent non seulement l'efficacité et la longévité des composants, mais réduisent également les coûts de maintenance et les temps d'arrêt.

Types de céramiques techniques

Matériaux céramiques oxydés

Les céramiques d'oxyde englobent un large éventail de matériaux, notamment l'alumine, l'oxyde de magnésium, l'oxyde de béryllium, l'oxyde de zirconium, l'oxyde d'étain, le dioxyde de silicium et les céramiques de mullite.Ces matériaux sont réputés pour leur stabilité chimique exceptionnelle, en particulier dans des conditions de haute température, et pour leur résistance supérieure à l'oxydation.

Par rapport aux céramiques non oxydées, les céramiques oxydées présentent souvent une stabilité chimique plus élevée et sont plus résistantes à la dégradation de l'environnement.Elles sont donc particulièrement adaptées aux applications où l'exposition à des températures extrêmes et à des environnements corrosifs est inévitable.Par exemple, l'alumine est largement utilisée dans les fours à haute température et comme isolant dans les applications électriques en raison de sa rigidité diélectrique et de sa stabilité thermique élevées.

En outre, le processus de production des céramiques d'oxyde, qui implique généralement un frittage à des températures élevées, permet un contrôle précis de la microstructure du matériau.Ce contrôle garantit que le produit final répond aux exigences rigoureuses de diverses applications industrielles, qu'il s'agisse d'outils de coupe à haute performance ou de composants structurels avancés.

Le tableau ci-dessous donne un bref aperçu de quelques céramiques d'oxyde courantes et de leurs principales propriétés :

| Matériau céramique | Propriétés principales | Applications de l'alumine |

|---|---|---|

| Alumine (Al₂O₃) | Dureté élevée, stabilité thermique | Outils de coupe, revêtements de fours |

| Oxyde de magnésium | Excellente conductivité thermique | Isolants électriques, réfractaires |

| Oxyde de zirconium | Grande ténacité, résistance à la corrosion | Implants médicaux, outils de coupe |

| Dioxyde de silicium | Faible dilatation thermique, point de fusion élevé | Verre, fibres optiques |

| Mullite | Résistance élevée aux chocs thermiques | Revêtements réfractaires, composants de fours |

Ces propriétés rendent les céramiques d'oxyde indispensables dans les industries où la fiabilité et la durabilité sont primordiales, en particulier dans les environnements d'exploitation difficiles.

Matériaux céramiques non oxydés

Les céramiques non oxydées englobent une gamme variée de matériaux, dont les nitrures, les carbures, les siliciures et les borures.Parmi ces matériaux, on peut citer le nitrure de silicium (Si₃N₄) , carbure de silicium (SiC) et nitrure de bore (BN) se distinguent par leurs propriétés thermiques exceptionnelles.Ces matériaux sont réputés pour leur conductivité thermique élevée qui leur permet de dissiper efficacement la chaleur, et leur faible dilatation thermique ce qui minimise les contraintes et les déformations thermiques.En outre, ils présentent une excellente résistance aux chocs thermiques ce qui les rend idéaux pour les applications dans des environnements où les changements rapides de température sont fréquents.

| Matériau | Conductivité thermique (W/m-K) | Coefficient de dilatation thermique (10-⁶/K) | Résistance aux chocs thermiques |

|---|---|---|---|

| Nitrure de silicium | 20-170 | 2.7-3.2 | Haut |

| Carbure de silicium | 120-270 | 4.0-4.5 | Très élevé |

| Nitrure de bore | 30-500 | 4.5-5.5 | Haut |

Les propriétés thermiques supérieures de ces céramiques non oxydées sont attribuées à leurs structures atomiques, qui facilitent le transport efficace des phonons et minimisent la dilatation thermique.Cette combinaison de propriétés les rend inestimables dans les applications à haute température, telles que l'aérospatiale, l'automobile et les machines industrielles, où la durabilité et la fiabilité sont primordiales.

Applications des matériaux céramiques poreux

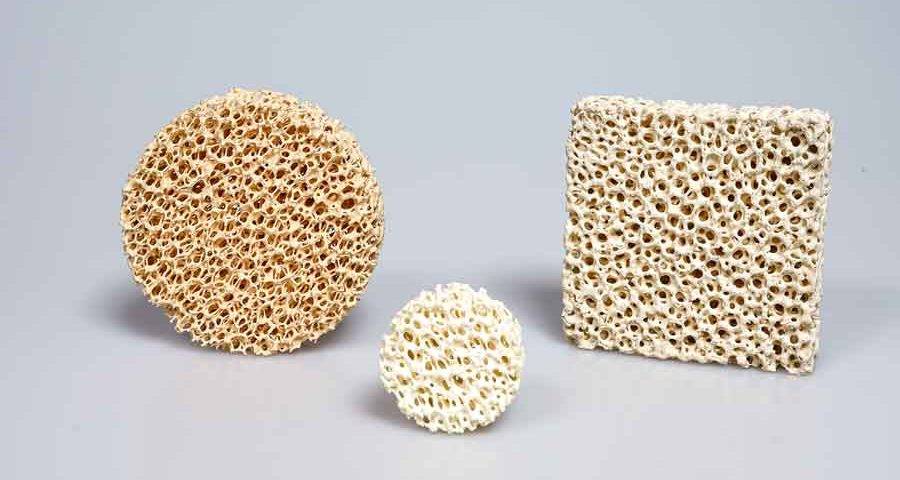

Filtres en mousse de céramique

Les céramiques poreuses, réputées pour leur structure complexe et leurs applications polyvalentes, jouent un rôle essentiel dans les processus industriels modernes.Ces matériaux sont conçus pour posséder un degré élevé de porosité, ce qui permet d'améliorer les performances dans des domaines critiques tels que la filtration, la séparation et la diffusion.Les propriétés uniques des céramiques poreuses, notamment leur stabilité thermique et leur inertie chimique, les rendent indispensables dans les environnements où les matériaux traditionnels sont défaillants.

L'une des applications les plus importantes des céramiques poreuses est la purification des métaux, où elles servent de filtres en mousse de céramique.Ces filtres sont conçus pour éliminer les impuretés et les inclusions des métaux en fusion, améliorant ainsi la qualité et les performances globales du produit final.L'utilisation de filtres en mousse de céramique dans les processus de purification des métaux est en augmentation, en raison de la nécessité d'une plus grande pureté des matériaux et de l'amélioration des propriétés mécaniques.

| Application | Avantages |

|---|---|

| Filtration | Élimination efficace des impuretés et des inclusions dans les métaux en fusion |

| Séparation | Séparation efficace de différentes phases dans les processus industriels |

| Remplissage | Fournit un support structurel et une isolation thermique dans les environnements à haute température |

| Diffusion | Facilite la diffusion contrôlée des gaz ou des liquides, améliorant ainsi les taux de réaction. |

| Catalyseurs | Soutient les réactions catalytiques, en améliorant l'efficacité et la sélectivité |

| Porteurs d'enzymes biologiques | Améliore l'activité et la stabilité des enzymes, ce qui est crucial pour les applications biotechnologiques. |

L'adoption croissante des filtres en mousse de céramique dans la purification des métaux témoigne de leur efficacité à améliorer les performances des matériaux.En assurant l'élimination des impuretés nocives, ces filtres contribuent à la production de métaux dotés de propriétés mécaniques supérieures, d'une plus grande durabilité et d'une meilleure résistance aux contraintes environnementales.Les industries continuant à repousser les limites de la performance des matériaux, le rôle des filtres en mousse de céramique dans la purification des métaux est appelé à devenir encore plus critique.

Développement de matériaux pour les outils de coupe

Acier rapide

L'acier rapide (HSS) est un matériau polyvalent pour la fabrication d'un large éventail d'outils complexes, capable de traiter une gamme étendue de matériaux, des métaux non ferreux aux alliages à haute température.Cette catégorie d'acier se subdivise en trois types principaux : l'acier rapide à usage général, l'acier rapide à haute performance et l'acier rapide à métallurgie des poudres.

- Acier rapide d'usage général:Ce type d'acier est le plus couramment utilisé en raison de son équilibre entre dureté et ténacité, ce qui le rend adapté à une grande variété d'applications de coupe.

- Acier rapide à haute performance:Conçu pour des tâches plus exigeantes, ce type d'acier offre une meilleure résistance à l'usure et une dureté rouge, ce qui lui permet de maintenir ses performances de coupe à des températures élevées.

- Acier rapide à métallurgie des poudres:Utilisant des techniques avancées de métallurgie des poudres, cette variante offre une homogénéité supérieure et des distributions de carbure plus fines, ce qui améliore la ténacité et la résistance à l'usure par rapport aux aciers rapides conventionnels.

L'adaptabilité de l'acier rapide dans divers environnements d'usinage en fait une pierre angulaire du développement des matériaux pour outils de coupe, en complément des progrès réalisés dans les matériaux céramiques et super-durs.

Carbure cémenté

Le carbure cémenté est un matériau de pointe fabriqué par métallurgie des poudres, associant des carbures métalliques réfractaires à un liant métallique.Cette composition unique confère au carbure cémenté des propriétés exceptionnelles qui dépassent largement celles de l'acier rapide.À température ambiante, le carbure cémenté présente une dureté et une vitesse de coupe inégalées, ce qui le rend indispensable dans les applications d'usinage à haute performance.

Les types les plus courants de carbure cémenté sont ceux à base de tungstène et de cobalt, ainsi que le carbure de tungstène, de titane et de cobalt-tungstène. Chaque variante offre des avantages distincts, adaptés à des besoins industriels spécifiques. Par exemple, les alliages de carbure de tungstène et de cobalt (WC-Co) sont réputés pour leur grande ténacité et leur résistance à l'usure, tandis que les alliages à base de carbure de titane offrent une dureté et une stabilité thermique supérieures.

| Type d'alliage | Propriétés principales | Applications |

|---|---|---|

| Carbure de tungstène-cobalt (WC-Co) | Grande ténacité, résistance à l'usure | Outils miniers, découpe des métaux, matrices d'emboutissage |

| Carbure de tungstène et de titane (WC-TiC-Co) | Dureté accrue, stabilité thermique | Usinage à grande vitesse, outils de coupe |

| Carbure de tungstène-titanium-tantale (WC-TiC-TaC-Co) | Dureté et ténacité équilibrées | Composants aérospatiaux, usinage de haute précision |

Les performances supérieures du carbure cémenté ne se limitent pas à ses propriétés mécaniques. Sa capacité à maintenir son intégrité dans des conditions extrêmes, telles que des températures élevées et des environnements abrasifs, en fait un matériau essentiel dans des secteurs allant de l'automobile à l'aérospatiale. Cette polyvalence garantit que le carbure cémenté continue d'être une pierre angulaire dans le développement de technologies de pointe.

Outils de coupe en céramique

Les outils de coupe en céramique se distinguent par leur dureté et leur résistance à l'usure exceptionnelles, ce qui leur permet de fonctionner à des vitesses de coupe nettement supérieures à celles des outils en carbure cémenté. Plus précisément, les outils en céramique peuvent fonctionner à des vitesses allant de trois à dix fois celles de leurs homologues en carbure, ce qui les rend indispensables dans les opérations d'usinage à grande vitesse.

Dans les applications de coupe à grande vitesse, les outils en céramique se distinguent par leur capacité à conserver leur tranchant et leur intégrité structurelle à des températures élevées, ce qui est essentiel pour obtenir des coupes précises et prolonger la durée de vie de l'outil. En outre, leur résistance supérieure à l'usure garantit que ces outils peuvent supporter les forces abrasives rencontrées lors d'une coupe dure, ce qui améliore encore leur durabilité et leur efficacité.

Les outils en céramique sont également de plus en plus utilisés dans les processus de coupe à sec, où l'absence de liquide de refroidissement ou de lubrifiant nécessite des matériaux capables de fonctionner de manière fiable dans des conditions sèches. Leur capacité à couper des matériaux difficiles à usiner, tels que les aciers trempés et les composites, souligne leur polyvalence et leur robustesse dans des scénarios d'usinage difficiles.

| Caractéristiques | Outils en céramique | Outils en carbure cémenté |

|---|---|---|

| Vitesse de coupe | 3 à 10 fois supérieure | Standard |

| Dureté | Exceptionnelle | élevée |

| Résistance à l'usure | Supérieure | Bonne |

| Application | Matériaux à haute vitesse, secs, durs et difficiles à usiner | Diverses opérations d'usinage |

Les performances supérieures des outils de coupe en céramique dans ces environnements exigeants ont conduit à leur adoption généralisée dans les industries où le besoin d'un usinage efficace et de haute précision est primordial.

Matériaux d'outils de coupe super-durs

Les matériaux d'outils de coupe super-durs, tels que le diamant et le nitrure de bore cubique (CBN), révolutionnent l'industrie de l'usinage en raison de leurs propriétés exceptionnelles. Ces matériaux offrent une dureté à haute température, une résistance à l'usure et une stabilité thermochimique inégalées, ce qui les rend indispensables pour la coupe et l'usinage de matériaux de haute dureté.

L'un des principaux avantages de ces matériaux super-durs est leur capacité à conserver une dureté élevée même à des températures élevées. Cette caractéristique est cruciale dans les opérations d'usinage à grande vitesse où les matériaux traditionnels se dégradent rapidement. Par exemple, le diamant, connu pour son extrême dureté, reste efficace même sous l'effet de la chaleur intense générée lors des processus de coupe à grande vitesse. De même, le CBN, avec sa conductivité thermique élevée et son inertie chimique, garantit que les outils de coupe restent tranchants et fonctionnels dans des environnements exigeants.

Outre leurs propriétés thermiques, les matériaux super-durs présentent une remarquable résistance à l'usure. Cette caractéristique est particulièrement importante dans les industries où les outils sont soumis à des conditions de contraintes élevées et continues. La capacité à résister à l'usure abrasive et à l'écaillage prolonge considérablement la durée de vie des outils de coupe, réduisant ainsi les coûts de maintenance et les temps d'arrêt.

En outre, la stabilité thermochimique de ces matériaux garantit qu'ils ne réagissent pas avec les matériaux usinés, évitant ainsi la formation de composés nocifs qui pourraient compromettre l'intégrité de l'outil et de la pièce à usiner. Cette stabilité est particulièrement utile lors de l'usinage de matériaux réactifs tels que les alliages de titane ou les aciers trempés.

Globalement, l'intégration des matériaux d'outils de coupe super-durs dans les processus d'usinage modernes représente une avancée significative dans ce domaine. Leur combinaison unique de dureté à haute température, de résistance à l'usure et de stabilité thermochimique en fait le choix privilégié pour s'attaquer aux tâches d'usinage les plus difficiles.

Outils revêtus

Les outils revêtus représentent une avancée significative dans la technologie des outils de coupe, obtenue en appliquant une ou plusieurs couches de composés réfractaires présentant une résistance supérieure à l'usure sur des substrats en carbure ou en acier rapide. Ces revêtements, souvent constitués de matériaux tels que le nitrure de titane (TiN), le carbure de titane (TiC) ou l'oxyde d'aluminium (Al₂O₃), améliorent les performances des matériaux sous-jacents de l'outil de plusieurs manières essentielles.

Tout d'abord, l'ajout de ces revêtements augmente considérablement l'efficacité de l'usinage. L'amélioration de la résistance à l'usure du revêtement permet d'accélérer les vitesses de coupe et de réduire l'usure de l'outil, augmentant ainsi la productivité globale du processus d'usinage. Ceci est particulièrement bénéfique dans les opérations d'usinage à grande vitesse où les outils sont soumis à des conditions extrêmes.

Deuxièmement, les outils revêtus contribuent à améliorer la précision de l'usinage. La couche protectrice minimise la déformation et l'usure de l'outil, ce qui réduit la probabilité d'imprécisions dimensionnelles dans les pièces usinées. Cette précision est cruciale dans les industries où les niveaux de tolérance doivent être étroitement contrôlés, telles que l'aérospatiale et la construction automobile.

De plus, la durée de vie prolongée des outils revêtus est un autre avantage notable. Les composés réfractaires utilisés dans les revêtements sont conçus pour résister à des températures élevées et à des conditions de coupe difficiles, ce qui se traduit par une durée de vie plus longue de l'outil et une réduction du nombre de remplacements. Cette longévité permet non seulement de réduire les temps d'arrêt, mais aussi de diminuer le coût global de l'outillage.

Enfin, les avantages économiques de l'utilisation d'outils revêtus sont considérables. En prolongeant la durée de vie des outils et en améliorant l'efficacité de l'usinage, ces outils revêtus contribuent à réduire le coût total des opérations d'usinage. Cette rentabilité fait des outils revêtus une option intéressante pour les fabricants qui cherchent à optimiser leurs processus de production.

En résumé, les outils revêtus changent la donne dans le domaine de la technologie des outils de coupe, car ils offrent un mélange de performances, de précision, de longévité et de rentabilité accrues qui n'est pas égalé par les outils non revêtus.

Produits associés

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Bague d'étanchéité avancée en céramique d'oxyde d'aluminium Al2O3 pour applications résistantes à l'usure

- Pièces céramiques personnalisées en nitrure de bore (BN)

- Tube protecteur en alumine (Al2O3) haute température pour la céramique fine avancée d'ingénierie

- Creuset en céramique d'alumine en forme d'arc, résistant aux hautes températures pour la céramique fine avancée d'ingénierie

Articles associés

- Comment le revêtement CVD peut vous aider à atteindre une pureté et une densité élevées

- Machines de croissance de diamants pour un usinage moderne et besoin de nouveaux outils de coupe

- Comprendre la machine diamantée CVD et son fonctionnement

- Les progrès des systèmes MPCVD pour les diamants monocristallins de grande taille

- Le processus de fabrication d'un diamant CVD par la machine MPCVD