Introduction à la technologie CVD

Principes de base du dépôt en phase vapeur

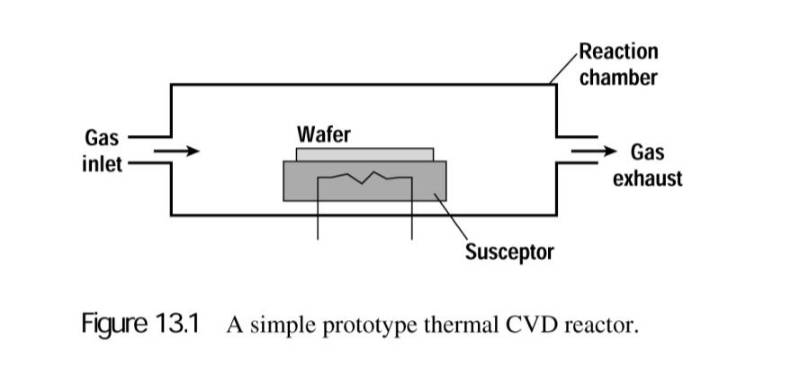

Le dépôt chimique en phase vapeur (CVD) est un phénomène chimique sophistiqué qui consiste à déposer méticuleusement un matériau sur un autre matériau à l'aide d'un film d'une substance différente. Ce processus implique généralement l'introduction de matières premières gazeuses dans une chambre de réaction contrôlée avec précision. Dans cette chambre, les gaz subissent une série de réactions chimiques qui aboutissent à la formation d'un nouveau matériau qui est ensuite déposé sur la surface d'une plaquette ou d'un substrat.

L'essence du dépôt en phase vapeur réside dans sa capacité à manipuler l'environnement chimique pour obtenir le résultat souhaité. Les matériaux impliqués dans le processus sont généralement sous forme volatile, ce qui garantit qu'ils peuvent facilement réagir avec le substrat pour former le dépôt souhaité. Cette méthode est non seulement polyvalente, mais aussi très efficace, car elle permet de produire un large éventail de matériaux, notamment du silicium, du carbone, des nitrures, des carbures, des oxydes et même des diamants synthétiques.

Au cours du processus CVD, plusieurs sous-produits sont inévitablement produits. Ces sous-produits, qui se présentent généralement sous forme de gaz, s'échappent de la chambre de réaction afin de ne pas interférer avec le processus de dépôt. L'utilisation de gaz comme réactifs dans le procédé CVD offre des avantages significatifs, tels que la possibilité d'atteindre des niveaux de pureté élevés - souvent compris entre 99,99 % et 99,999 % - et la formation de matériaux avec des densités proches de 100 %.

Dans le domaine des semi-conducteurs, le dépôt en phase vapeur joue un rôle essentiel dans la fabrication de dispositifs semi-conducteurs secs et dans le dépôt de matériaux tels que le SiO₂ amorphe, le silicium-germanium et le tungstène. Sa polyvalence et sa fiabilité en font le choix privilégié pour une myriade d'applications, de la production de diamants synthétiques à la création de revêtements et de fibres avancés.

Types de procédés CVD

Le dépôt chimique en phase vapeur (CVD) englobe un large éventail de procédés, chacun d'entre eux étant conçu pour répondre à des exigences industrielles et applicatives spécifiques. L'éventail des techniques de dépôt en phase vapeur comprend

-

le dépôt chimique en phase vapeur sous pression atmosphérique (APCVD): Cette méthode fonctionne à la pression atmosphérique, ce qui élimine le besoin de pompes à vide, mais entraîne souvent des taux de dépôt plus lents que les méthodes à basse pression.

-

Dépôt chimique en phase vapeur à basse pression (LPCVD): La méthode LPCVD utilise une pompe à vide pour aspirer le gaz dans la chambre de dépôt, ce qui permet une vitesse de dépôt plus uniforme et réduit les réactions en phase gazeuse. Cette méthode est particulièrement avantageuse pour obtenir des épaisseurs de film précises et constantes.

-

Dépôt chimique en phase vapeur métal-organique (MOCVD): Utilisant des composés organiques et des hydrures, le MOCVD facilite la croissance de divers semi-conducteurs composés par épitaxie en phase vapeur, ce qui le rend essentiel pour les applications de semi-conducteurs avancés.

-

Dépôt chimique en phase vapeur assisté par plasma (PACVD) ou dépôt chimique en phase vapeur assisté par plasma (PECVD): Ces techniques excitent les gaz pour produire un plasma à basse température, ce qui améliore considérablement l'activité chimique et permet la croissance épitaxiale à des températures réduites.

-

Dépôt chimique en phase vapeur par laser (LCVD): Le LCVD utilise l'énergie laser pour exciter les réactions chimiques en phase vapeur, ce qui facilite le dépôt de couches minces à des températures plus basses et permet un contrôle précis du processus de dépôt.

-

Dépôt photochimique en phase vapeur (PCVD): Le PCVD utilise l'énergie lumineuse pour initier des réactions chimiques, offrant une approche unique du dépôt de film avec des applications potentielles dans des industries spécialisées.

-

Infiltration chimique en phase vapeur (CVI): L'infiltration de vapeur chimique est particulièrement utile pour créer des composites en infiltrant des substrats poreux préformés avec des gaz réactifs, ce qui conduit à la formation de matériaux denses et très performants.

-

Epitaxie par faisceaux chimiques (CBE): L'épitaxie par faisceau chimique consiste à diriger un faisceau focalisé de produits chimiques réactifs sur un substrat, ce qui permet un contrôle précis de la composition et de la structure du film pour les dispositifs semi-conducteurs avancés.

Ces différents procédés CVD se distinguent non seulement par leurs paramètres opérationnels, mais aussi par la configuration de leurs réacteurs et la direction des flux de gaz. Par exemple, les réacteurs à tubes horizontaux sont couramment utilisés dans de nombreux procédés CVD, ce qui garantit un flux de gaz efficace vers le substrat et facilite un dépôt uniforme.

Techniques avancées de dépôt en phase vapeur

Dépôt chimique en phase vapeur assisté par plasma (PECVD)

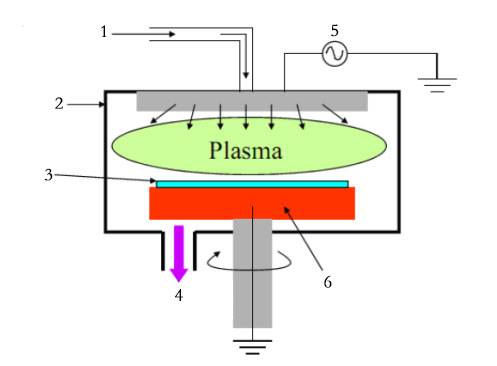

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) représente une avancée significative dans le domaine des techniques de dépôt chimique en phase vapeur (CVD). Contrairement aux méthodes traditionnelles de dépôt en phase vapeur qui s'appuient uniquement sur la température du substrat pour déclencher les réactions chimiques, le PECVD exploite la puissance du plasma pour améliorer le processus de dépôt. Ce plasma, généré par l'excitation de molécules de gaz, stimule considérablement l'activité chimique, ce qui permet la formation de couches minces à des températures beaucoup plus basses que celles des procédés CVD classiques.

| Caractéristiques | PECVD | CVD conventionnel |

|---|---|---|

| Source d'énergie | Énergie du plasma | Énergie thermique |

| Température de traitement | 200-400°C | 425-900°C |

| Taux de dépôt | Supérieure | Plus faible |

| Qualité du film | Bonne uniformité | Variable |

Les électrons énergétiques présents dans le plasma jouent un rôle crucial dans l'activation du processus de dépôt en phase vapeur (CVD), réduisant ainsi la nécessité de températures élevées pour le substrat. La PECVD est donc particulièrement avantageuse pour déposer des films de haute qualité sur des substrats sensibles à la température, tels que le verre optique, le silicium, le quartz et l'acier inoxydable. Les matériaux couramment déposés par PECVD comprennent le nitrure de silicium, le silicium amorphe et le silicium microcristallin, qui nécessitent tous un contrôle précis et une uniformité des propriétés du film.

En utilisant l'énergie du plasma, la PECVD permet non seulement d'abaisser la température de traitement, mais aussi d'augmenter la vitesse de dépôt, ce qui en fait une technique polyvalente et efficace pour diverses applications industrielles. Cette méthode est particulièrement appréciée dans l'industrie des semi-conducteurs pour sa capacité à produire des couches minces uniformes et de haute qualité à des coûts opérationnels réduits et avec un meilleur contrôle du processus.

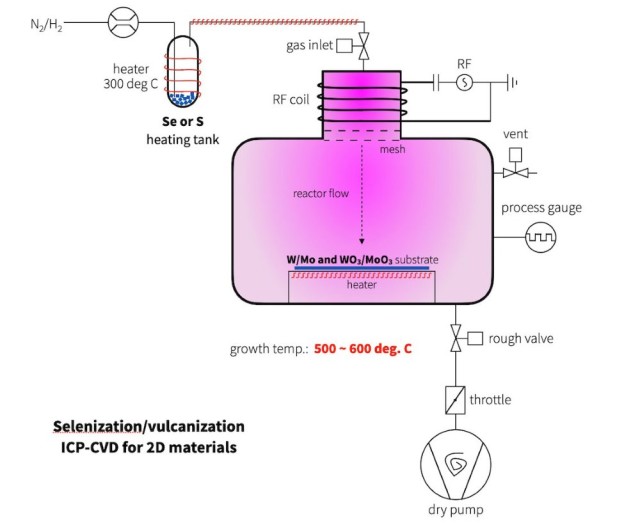

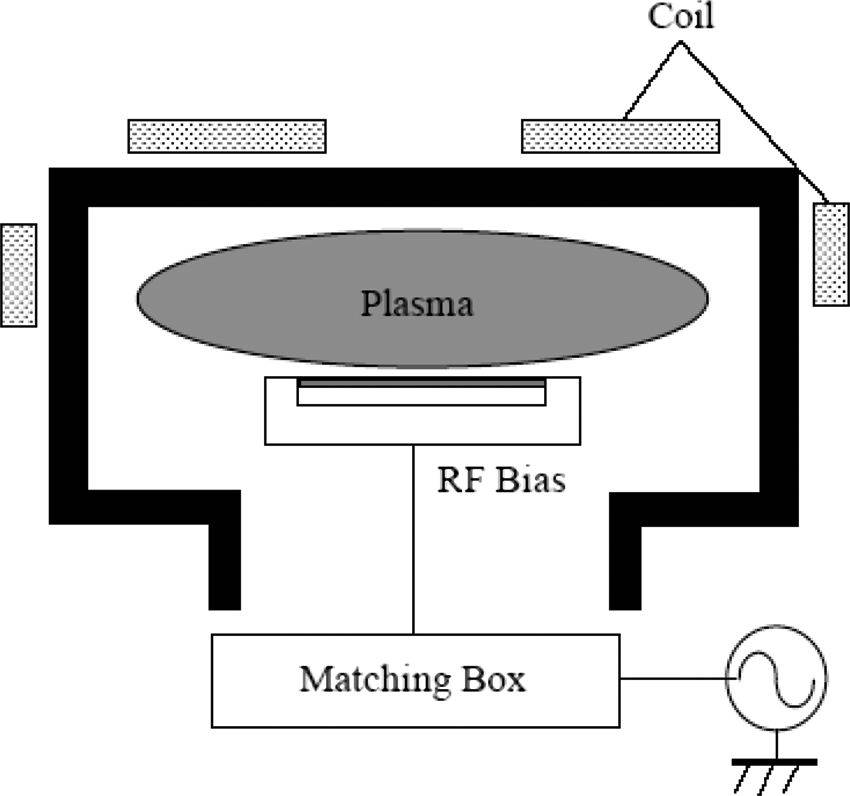

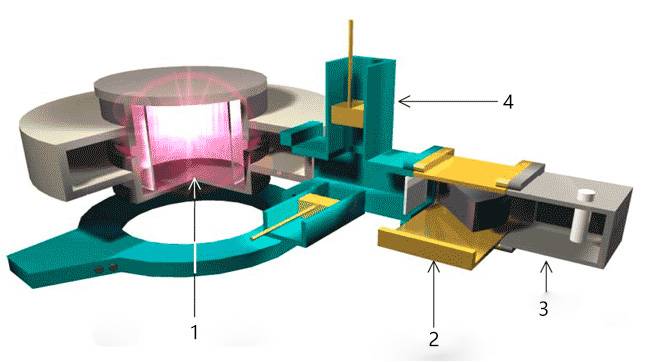

Dépôt chimique en phase vapeur par plasma à haute densité (HDP CVD)

Le dépôt chimique en phase vapeur par plasma à haute densité (HDP-CVD) utilise une source de plasma à couplage inductif (ICP) pour obtenir une densité et une qualité de plasma supérieures à celles des méthodes conventionnelles de dépôt chimique en phase vapeur par plasma (PECVD). Cette technique avancée fonctionne à des températures de dépôt plus basses, ce qui la rend particulièrement efficace pour les applications nécessitant un contrôle précis du processus de dépôt.

L'un des principaux avantages de la méthode HDP-CVD est sa capacité à réguler indépendamment le flux et l'énergie des ions, ce qui améliore considérablement les capacités de remplissage des tranchées et des trous, en particulier ceux qui présentent des rapports d'aspect élevés. Cette capacité permet de remédier aux limites de la PECVD, qui entraînait souvent des pincements et des vides lors du remplissage d'espaces étroits inférieurs à 0,8 micron.

En outre, la polyvalence de la HDP-CVD va au-delà du dépôt. Le même système peut être reconfiguré pour fonctionner comme un outil de gravure ionique réactive par plasma à couplage inductif (ICP-RIE), offrant ainsi une capacité à double usage particulièrement bénéfique dans les scénarios où les contraintes budgétaires ou l'espace limité sont des facteurs. Cette double fonctionnalité permet non seulement d'optimiser l'utilisation des ressources, mais aussi de simplifier l'ensemble du processus de fabrication des semi-conducteurs.

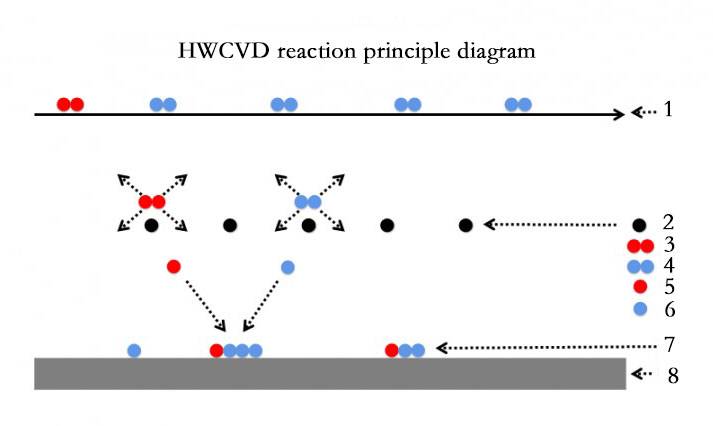

Dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD)

Le dépôt chimique en phase vapeur par plasma micro-ondes (MPCVD) est une technique sophistiquée utilisée pour synthétiser des films durs de haute qualité et des diamants monocristallins de grande taille. Cette méthode utilise le rayonnement micro-ondes pour générer un plasma à haute énergie dans une chambre de réacteur, créant ainsi un environnement propice à la formation du diamant. Le plasma, un mélange d'électrons, d'ions, de particules neutres et de fragments moléculaires, se caractérise par une forte densité d'électrons au centre, qui diminue progressivement vers les bords.

Le mécanisme principal de la MPCVD implique la dissociation des gaz de réaction, tels qu'un mélange de méthane (CH₄) et d'hydrogène (H₂), par l'impact des électrons. Cette dissociation génère des espèces carbonées réactives et une abondance d'hydrogène atomique/moléculaire près du substrat, ce qui favorise le dépôt de films de diamant. Le processus est unique en ce sens que les électrons, énergisés par le champ électrique oscillant du rayonnement micro-ondes, peuvent atteindre des températures allant jusqu'à 5273 K, alors que la température du gaz reste relativement basse, à environ 1073 K, en particulier dans les méthodes de synthèse à basse pression.

Les fréquences micro-ondes couramment utilisées pour ce processus sont 2,45 GHz et 915 MHz, qui sont optimisées pour garantir une génération efficace de plasma et une croissance stable du film de diamant. L'environnement contrôlé à l'intérieur du réacteur MPCVD, combiné à l'apport précis d'énergie, permet le dépôt de films de diamant de haute qualité aux propriétés exceptionnelles, ce qui fait de la MPCVD une méthode privilégiée dans diverses applications industrielles.

Dépôt chimique en phase vapeur par plasma à résonance cyclotronique micro-ondes (ECR-MPCVD)

Le dépôt chimique en phase vapeur par plasma à résonance cyclotronique micro-ondes (ECR-MPCVD) est une technique sophistiquée dans le domaine du dépôt chimique en phase vapeur (CVD) qui exploite l'effet de résonance cyclotronique des électrons dans les champs micro-ondes et magnétiques. Cette méthode permet de générer un plasma très actif et dense dans des conditions de vide, ce qui est essentiel pour la préparation de films de diamant de haute qualité à des températures relativement basses[^4].

Le mécanisme central de l'ECR-MPCVD implique l'excitation des molécules de gaz par des ondes électromagnétiques, fonctionnant généralement à une fréquence de 2450 MHz. En modulant l'énergie de ces ondes électromagnétiques, l'énergie et la durée de vie des particules de gaz, une fois décomposées, peuvent être contrôlées avec précision. Ce contrôle a une incidence directe sur la formation et le traitement de surface des films déposés, influençant en fin de compte l'intégrité structurelle, les propriétés et la stabilité des films de diamant obtenus[^4].

Essentiellement, l'ECR-MPCVD améliore non seulement la densité du plasma, mais optimise également les conditions nécessaires à la synthèse de films de diamant de qualité supérieure. Cette technique est particulièrement avantageuse pour les applications nécessitant des diamants monocristallins de haute qualité et de grande taille, où le contrôle précis des paramètres du plasma et des conditions de dépôt est primordial.

Dépôt chimique en phase vapeur sous ultravide (UHV/CVD)

Le dépôt chimique en phase vapeur sous ultravide (UHV/CVD) est une technologie sophistiquée de dépôt de couches minces qui fonctionne dans des conditions de pression extrêmement basse, généralement inférieure à 10^-6 Pa (10^-8 Torr). Cette méthode est particulièrement réputée pour sa capacité à produire des films cristallins submicroniques de haute qualité, des matériaux nanostructurés et des dispositifs avancés à base de silicium, tels que des composants haute fréquence à grande vitesse et des dispositifs nanoélectroniques.

La technologie UHV/CVD a été mise au point à la fin des années 1980 et est devenue depuis une pierre angulaire de la fabrication de couches minces monocristallines. Contrairement à l'épitaxie traditionnelle en phase vapeur, la technique UHV/CVD utilise des conditions de croissance à basse pression et à basse température. Cette approche atténue considérablement la diffusion à l'état solide des sources de dopage et supprime la croissance tridimensionnelle des films épitaxiés, ce qui permet un dépôt de film plus contrôlé et plus uniforme.

Le graphène est l'un des matériaux les plus remarquables pouvant être synthétisés par UHV/CVD. L'environnement sous ultravide du système UHV/CVD joue un rôle crucial dans ce processus. En maintenant un vide inférieur à 10^-6 Pa, le système empêche efficacement l'oxydation de la surface du substrat de silicium et minimise l'incorporation d'impuretés provenant des gaz de réaction dans le film en croissance. Cet environnement vierge est essentiel pour obtenir la pureté et l'intégrité structurelle requises pour les applications électroniques et optiques de pointe.

Dans le procédé UHV/CVD, le transport des gaz se fait par flux moléculaire, un mécanisme qui garantit des collisions moléculaires minimales. Cette faible fréquence de collisions exclut la chimie en phase gazeuse, ce qui améliore encore la qualité et l'uniformité des films déposés. Le processus implique l'interaction d'un ou plusieurs précurseurs volatils avec un substrat dans des conditions d'ultravide, ce qui entraîne des réactions de surface qui aboutissent à la formation d'un dépôt. Cette technique est particulièrement avantageuse pour déposer des couches minces monocristallines chimiquement actives sur des surfaces de substrat élevées, ce qui la rend indispensable dans l'industrie des semi-conducteurs pour la production de dispositifs de pointe.

Dépôt chimique en phase vapeur à basse pression (LPCVD)

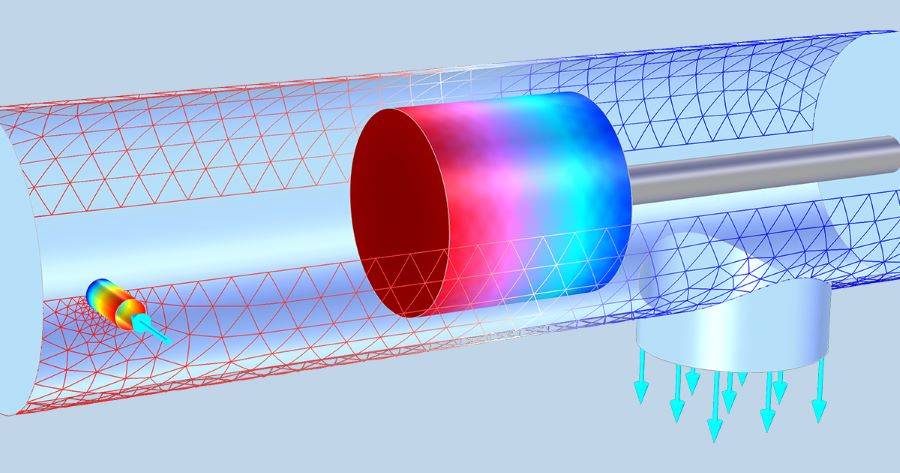

Le dépôt chimique en phase vapeur à basse pression (LPCVD) fonctionne en réduisant considérablement la pression du réacteur à environ 133 Pa ou moins, une condition qui améliore considérablement l'efficacité du processus de dépôt. Cette réduction de la pression favorise un environnement dans lequel le coefficient de diffusion des gaz et le libre parcours moyen augmentent, ce qui améliore l'uniformité des films déposés. L'amélioration de la diffusion des gaz dans la chambre du réacteur permet de mieux contrôler les propriétés des films, telles que la résistivité et la capacité à remplir efficacement les tranchées.

En outre, l'environnement à basse pression accélère le taux de transport du gaz, ce qui permet d'éliminer rapidement les impuretés et les sous-produits de la réaction de la zone de réaction. Ce processus d'élimination rapide améliore non seulement la pureté globale du film déposé, mais atténue également les problèmes tels que l'autodopage, améliorant ainsi la qualité et l'efficacité du processus de dépôt. En outre, la LPCVD ne nécessite pas l'utilisation de gaz porteurs, ce qui réduit considérablement le risque de contamination par les particules, ce qui en fait une méthode privilégiée dans l'industrie des semi-conducteurs à haute valeur ajoutée pour le dépôt de couches minces.

La LPCVD est particulièrement avantageuse dans des applications telles que la production de résistances, de diélectriques de condensateurs, de systèmes micro-électro-mécaniques (MEMS) et de revêtements anti-reflets. Les conditions contrôlées de basse pression, associées à des systèmes optimisés d'apport de précurseurs, garantissent que les films déposés présentent des propriétés supérieures, ce qui fait du LPCVD une technologie clé dans la fabrication de semi-conducteurs avancés.

Dépôt chimique en phase vapeur (TCVD)

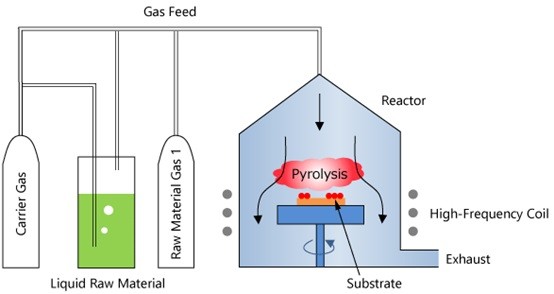

Le dépôt chimique thermique en phase vapeur (TCVD) est une méthode sophistiquée de croissance en phase vapeur qui exploite des températures élevées pour catalyser des réactions chimiques. Cette technique est essentielle pour diverses technologies de dépôt chimique en phase vapeur, notamment le dépôt chimique en phase vapeur de métaux organiques (MOCVD), le dépôt chimique en phase vapeur de chlorures et le dépôt chimique en phase vapeur d'hydrures, qui relèvent tous du dépôt chimique thermique en phase vapeur.

Le dépôt chimique en phase vapeur peut être classé en fonction de la nature de ses réactions chimiques :

-

Méthode de transport chimique: Dans cette approche, la substance formant la couche mince réagit avec une autre substance solide ou liquide dans la zone source, générant un gaz. Ce gaz est ensuite transporté vers la zone de croissance à une température spécifique, où il subit une réaction thermique inverse pour produire le matériau souhaité. La réaction en avant représente le processus thermique pendant le transport, tandis que la réaction en arrière signifie le processus thermique pendant la croissance des cristaux.

-

Méthode de pyrolyse: Cette méthode consiste à transporter certaines substances volatiles contenant des éléments de film vers la zone de croissance. Là, ces substances subissent des réactions de décomposition thermique pour produire les matériaux requis. La température de croissance pour cette méthode se situe généralement entre 1000 et 1050 degrés Celsius.

La polyvalence et la précision du dépôt en phase vapeur à haute température en font un outil indispensable dans l'industrie des semi-conducteurs et du dépôt de couches minces, offrant une plate-forme solide pour créer des matériaux de haute qualité et à la structure solide.

Dépôt chimique en phase vapeur à haute température (HTCVD)

Le dépôt chimique en phase vapeur à haute température (HTCVD) est une technique indispensable pour la croissance de cristaux de carbure de silicium, un processus qui exige des températures extrêmes pour obtenir les résultats souhaités. Dans cette méthode, les cristaux de carbure de silicium sont cultivés dans un réacteur fermé, où le chauffage externe est méticuleusement contrôlé pour maintenir la chambre de réaction à une température comprise entre 2000°C et 2300°C. Cet environnement à haute température est essentiel pour les réactions chimiques complexes qui se produisent à la surface du substrat.

Le processus HTCVD peut être décomposé en plusieurs étapes critiques :

-

Introduction d'un gaz de réaction mixte: Le processus commence par l'introduction d'un gaz de réaction mélangé avec précision dans le réacteur. Ce mélange gazeux est conçu pour faciliter les réactions chimiques nécessaires à la croissance des cristaux.

-

Décomposition à haute température: Une fois que le gaz de réaction atteint la surface du substrat, il subit une décomposition à des températures extrêmes dans le réacteur. Cette décomposition est une étape cruciale qui prépare le terrain pour les réactions chimiques ultérieures.

-

Réactions chimiques de surface: Le gaz de réaction décomposé subit ensuite une série de réactions chimiques à la surface du substrat. Ces réactions sont responsables de la formation d'un film cristallin solide, qui constitue la couche de base du cristal de carbure de silicium.

-

Croissance du film cristallin: Au fur et à mesure que le produit solide se détache et s'éloigne de la surface du substrat, un nouveau gaz de réaction est introduit pour le remplacer. Ce flux continu de gaz assure la croissance régulière et uniforme de la couche de cristal.

-

Thermodynamique et transport des gaz: Le succès du procédé HTCVD dépend de l'interaction entre la thermodynamique et les mécanismes de transport des gaz. Ces facteurs déterminent l'efficacité avec laquelle les gaz de réaction interagissent avec le substrat et l'efficacité avec laquelle les produits solides sont éliminés pour permettre la poursuite de la croissance.

Les températures élevées utilisées dans le procédé HTCVD permettent non seulement d'accélérer la vitesse des réactions chimiques, mais aussi de garantir la formation de films cristallins de haute qualité. Cela fait de la HTCVD une technique cruciale pour les applications nécessitant des matériaux robustes et performants, comme dans l'industrie des semi-conducteurs où le carbure de silicium est apprécié pour ses propriétés thermiques et électriques exceptionnelles.

Dépôt chimique en phase vapeur à moyenne température (MTCVD)

Le dépôt chimique en phase vapeur à moyenne température (MTCVD) est une technologie essentielle dans les processus de revêtement dur de l'industrie des outils en carbure cémenté. Cette méthode a permis d'améliorer la durabilité et les performances des outils de coupe, en particulier dans les applications de coupe à grande vitesse et à haut rendement. La capacité du procédé MTCVD à déposer des revêtements robustes à des températures allant de 700°C à 900°C en a fait un choix privilégié pour relever les défis de la faible durée de vie des outils dans les opérations d'usinage exigeantes telles que la coupe lourde d'acier allié et la coupe à sec.

Le procédé MTCVD se caractérise par des paramètres opérationnels spécifiques : la température de dépôt varie généralement entre 700°C et 900°C, tandis que la pression de réaction du dépôt est maintenue entre 2X10³ Pa et 2X10⁴ Pa. Les gaz de réaction primaires utilisés dans le processus sont un mélange de CH₃CN, TiCl₄ et H₂, avec un rapport de gaz typique de 0,01:0,02:1. Le temps de dépôt peut varier de 1 à 4 heures, en fonction de l'épaisseur et des propriétés souhaitées du revêtement.

L'importance de la MTCVD dans l'industrie est soulignée par son intégration réussie dans les lignes de production des principaux fabricants d'outils en carbure. En combinant la MTCVD et le dépôt chimique en phase vapeur à haute température (HTCVD), ces entreprises ont mis au point de nouveaux matériaux de revêtement en supercarbure qui ont permis d'atténuer efficacement le problème de la faible durée de vie des outils dans les environnements d'usinage à haute résistance. Cette double approche a suscité une grande attention et a conduit à des avancées significatives dans l'industrie des outils en carbure revêtus, démontrant des effets pratiques remarquables.

En résumé, la MTCVD se distingue comme une technologie essentielle dans l'industrie des outils en carbure cémenté, offrant une solution fiable pour améliorer la durabilité et les performances des outils dans des conditions d'usinage à forte contrainte. Ses paramètres opérationnels précis et ses applications industrielles réussies soulignent son importance dans les processus de fabrication modernes.

Dépôt chimique en phase vapeur métal-organique (MOCVD)

Le dépôt chimique en phase vapeur d'organiques métalliques (MOCVD) est une technologie sophistiquée de croissance épitaxiale qui a révolutionné la fabrication de semi-conducteurs composés. Cette méthode s'appuie sur le processus d'épitaxie en phase vapeur, où les composés organiques des éléments des groupes III et II, ainsi que les hydrures des éléments des groupes V et VI, servent de matériaux de base. Ces matériaux sont introduits dans une chambre de réaction, où ils subissent une décomposition thermique pour former de fines couches monocristallines sur un substrat.

La polyvalence de la MOCVD est évidente dans sa capacité à produire une large gamme de semi-conducteurs composés, y compris des matériaux III-V et II-VI, ainsi que leurs solutions solides multicouches. Ce procédé est particulièrement avantageux pour créer des hétérostructures complexes, des matériaux en super-réseau et des structures de puits quantiques, qui sont essentiels pour les dispositifs semi-conducteurs avancés.

L'un des principaux avantages de la MOCVD est le contrôle précis qu'elle offre sur la composition et la concentration en dopants des couches déposées. En régulant avec précision le débit et le temps d'activation et de désactivation des sources gazeuses, la MOCVD permet la croissance de couches ultra-minces aux propriétés spécifiques. En outre, le flux rapide de gaz dans la chambre de réaction permet d'ajuster rapidement la composition de plusieurs composés, ce qui minimise le risque d'effets de mémoire et garantit des interfaces nettes entre les différentes couches.

Comparée à d'autres techniques de croissance épitaxiale, la technique MOCVD se distingue par sa capacité à traiter une large gamme de matériaux et par son adaptabilité à la production de structures semi-conductrices complexes et de haute qualité. Cela en fait un outil indispensable dans l'industrie des semi-conducteurs pour le développement des dispositifs électroniques et optoélectroniques de la prochaine génération.

Dépôt chimique en phase vapeur induit par laser (LCVD)

Le dépôt chimique en phase vapeur induit par laser (LCVD) est une méthode sophistiquée de dépôt de couches minces qui exploite l'énergie photonique d'un faisceau laser pour stimuler et faciliter les réactions chimiques en phase vapeur. Dans ce processus, l'énergie du faisceau laser décompose les molécules en phase gazeuse, activant les atomes pour former des couches minces sur le substrat. Cette technique permet d'abaisser considérablement la température du substrat par rapport au dépôt chimique en phase vapeur (CVD) conventionnel, ce qui évite de perturber la distribution des impuretés dans le substrat et permet de synthétiser des couches minces sur des substrats incapables de résister à des températures élevées. Contrairement aux méthodes de dépôt en phase vapeur par plasma, la LCVD évite les dommages causés par l'irradiation de particules à haute énergie, ce qui améliore la qualité et l'intégrité des films déposés.

La LCVD fonctionne en décomposant localement les gaz réactifs sous l'effet de la chaleur générée par un faisceau laser focalisé, ce qui entraîne des dépôts métalliques et céramiques sur un substrat. La nature localisée du chauffage laser permet un modelage précis et des capacités d'écriture directe en déplaçant le faisceau laser focalisé par rapport au substrat. Ce chauffage localisé est un avantage clé, car il permet des résolutions plus fines et des motifs de dépôt plus contrôlés.

Le procédé LCVD se divise en deux catégories principales : le procédé photolytique et le procédé pyrolytique. Dans le cas de la LCVD photolytique, l'énergie du faisceau laser focalisé est absorbée par les gaz réactifs, ce qui entraîne leur décomposition et le dépôt ultérieur d'atomes ou de molécules solides sur le substrat. Les longueurs d'onde laser utilisées dans ce processus dépendent du matériau, les applications typiques faisant appel à des lasers UV tels que Ar+, ArF et KrF. Cependant, l'absorption de l'énergie laser peut s'étendre le long de la trajectoire du faisceau au lieu d'être confinée au point focal, ce qui risque de réduire la résolution et d'augmenter la taille des caractéristiques.

Inversement, la LCVD pyrolytique implique que le faisceau laser irradie des endroits spécifiques du substrat où le dépôt de matériau est souhaité. Cette irradiation augmente localement la température du substrat, déclenchant la décomposition des gaz et la formation d'une couche solide. Les lasers typiques utilisés dans la LCVD pyrolytique sont les lasers infrarouges à ondes continues comme le CO2 et le Nd:YAG. Le chauffage localisé dans cette méthode permet des résolutions plus fines, avec des capacités allant jusqu'à 5 μm, ce qui la rend particulièrement avantageuse pour les applications nécessitant une grande précision et un modelage détaillé.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire