Distance entre la cible et le substrat

Perte d'énergie des particules pulvérisées

Lorsque la distance entre la cible et le substrat lors de la pulvérisation magnétron est excessivement grande, les particules pulvérisées rencontrent plusieurs difficultés qui réduisent considérablement leur énergie au moment où elles atteignent le substrat. Cette perte d'énergie est principalement due à l'augmentation de la longueur du trajet que les particules doivent parcourir, au cours duquel elles sont soumises à diverses interactions dissipatrices d'énergie.

L'un des principaux mécanismes de perte d'énergie est l'interaction avec les gaz résiduels présents dans la chambre. Lorsque les particules pulvérisées se déplacent de la cible au substrat, elles entrent en collision avec ces gaz, ce qui leur fait perdre de l'énergie cinétique. Ce phénomène est particulièrement prononcé lorsque la pression de la chambre est plus élevée, car la fréquence de ces collisions augmente, ce qui aggrave encore la perte d'énergie.

En outre, plus la distance est grande, plus la probabilité d'événements de diffusion multiples est élevée, les particules s'écartant de leur trajectoire initiale. Ces déviations réduisent non seulement l'énergie des particules, mais augmentent également le risque qu'elles manquent complètement le substrat, ce qui réduit l'efficacité du dépôt.

La perte d'énergie des particules pulvérisées peut être quantifiée en termes d'énergie cinétique à leur arrivée sur le substrat. Idéalement, les particules devraient conserver une part importante de leur énergie initiale pour adhérer efficacement à la surface du substrat et s'y intégrer. Toutefois, lorsque la distance est trop grande, l'énergie conservée par les particules est insuffisante pour permettre un dépôt efficace, ce qui entraîne une mauvaise qualité du film, voire un échec complet du processus de dépôt.

En résumé, la distance entre la cible et le substrat joue un rôle crucial dans la détermination de l'état énergétique des particules pulvérisées à leur arrivée. Une distance optimale doit être maintenue pour s'assurer que les particules conservent suffisamment d'énergie pour un dépôt efficace, évitant ainsi les pièges de la perte d'énergie et de la formation d'un film inefficace qui s'ensuit.

Pression de l'air pendant la pulvérisation

Effet sur l'efficacité du dépôt

La pression de l'air pendant le processus de pulvérisation magnétron joue un rôle essentiel dans la détermination de l'efficacité du dépôt. Lorsque la pression de l'air est trop élevée, elle entraîne une augmentation de la fréquence des collisions de particules dans la chambre. Ces collisions peuvent entraver considérablement le mouvement des particules pulvérisées, leur faisant perdre de l'énergie et les dispersant avant qu'elles n'atteignent le substrat. Par conséquent, cela réduit le nombre de particules qui se déposent avec succès sur la cible, diminuant ainsi l'efficacité globale du dépôt.

Inversement, si la pression de l'air est trop faible, l'environnement à l'intérieur de la chambre devient moins dense. Bien que cela puisse sembler bénéfique pour le mouvement des particules, il en résulte en fait un nombre insuffisant de particules pulvérisées. La densité réduite des particules signifie qu'il y a moins de particules disponibles pour le dépôt sur le substrat, ce qui entraîne à nouveau une baisse de l'efficacité du dépôt.

Pour obtenir une efficacité de dépôt optimale, il est essentiel de maintenir la pression de l'air dans une plage spécifique. Cette plage permet de trouver un équilibre entre la minimisation des collisions de particules et la disponibilité d'un nombre suffisant de particules pulvérisées pour le dépôt. Le réglage précis de la pression de l'air est donc un aspect crucial pour obtenir un dépôt de film de haute qualité dans les processus de pulvérisation magnétron.

Température du substrat

Impact sur la qualité du film

Des températures de substrat plus basses peuvent affecter de manière significative la qualité du film déposé. Lorsque la température du substrat n'est pas suffisamment élevée, les atomes déposés sur la surface n'ont pas l'énergie thermique nécessaire pour diffuser à travers le substrat. Ce processus de diffusion est crucial pour la formation d'une couche de film continue et homogène. Sans une diffusion adéquate, le film peut devenir discontinu, ce qui conduit à des zones où le film est soit trop mince, soit totalement absent.

En outre, l'inhomogénéité du film peut se traduire par des propriétés mécaniques et électriques différentes à sa surface. Par exemple, les zones où les dépôts de film sont plus épais peuvent présenter une conductivité ou une dureté différente de celle des zones plus minces. Cette variabilité peut compromettre les performances globales et la fiabilité du film, en particulier dans les applications où l'uniformité est essentielle, telles que la microélectronique ou les revêtements optiques.

Pour atténuer ces problèmes, il est essentiel de contrôler soigneusement la température du substrat pendant le processus de pulvérisation. L'optimisation de ce paramètre peut favoriser la diffusion des atomes déposés, améliorant ainsi la continuité et l'homogénéité du film. Cette approche permet non seulement de garantir une meilleure qualité du film, mais aussi d'améliorer l'efficacité du processus de pulvérisation, ce qui le rend plus adapté aux applications de haute précision.

Caractéristiques du matériau cible

Comportement pendant la pulvérisation

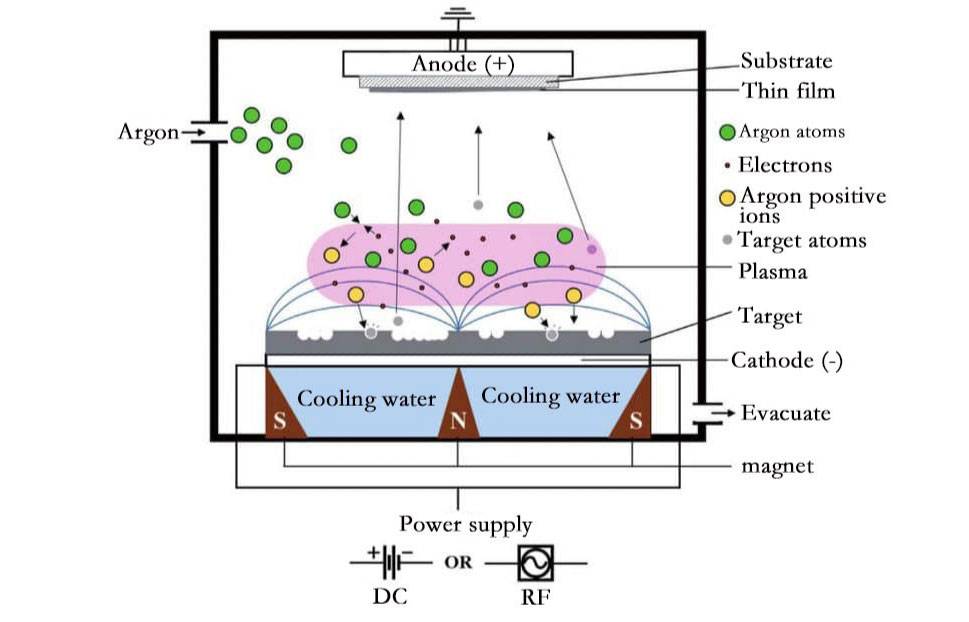

Au cours du processus de pulvérisation, le comportement de certains matériaux cibles peut avoir un impact significatif sur la qualité des couches de film déposées. Plus précisément, certains matériaux peuvent présenter une production accrue de gaz ou un comportement de dépôt instable dans des conditions spécifiques, entraînant la formation de couches de film mal déposées.

Ce phénomène peut être attribué à l'interaction entre les particules énergétiques bombardant le matériau cible et les propriétés intrinsèques du matériau lui-même. Par exemple, l'énergie de liaison entre les atomes du matériau cible joue un rôle crucial. Lorsque l'énergie des particules incidentes atteint un certain seuil, les atomes du matériau cible commencent à s'échapper de la surface, un processus connu sous le nom de pulvérisation. Toutefois, si le matériau cible a tendance à produire des gaz ou si sa structure atomique est instable dans les conditions de bombardement, les couches de film obtenues risquent d'être de mauvaise qualité.

L'efficacité du processus de pulvérisation est également influencée par l'énergie, les angles et les masses des particules incidentes. Les particules à haute énergie peuvent pénétrer plus profondément dans le matériau cible, ce qui peut entraîner une dégradation plus importante de la surface. Cela peut conduire à l'éjection non seulement du matériau souhaité, mais aussi de gaz ou d'impuretés indésirables, ce qui peut compromettre davantage la qualité du film déposé.

En résumé, le comportement des matériaux cibles pendant la pulvérisation est un facteur critique qui peut soit améliorer, soit dégrader le processus de dépôt. Il est essentiel de comprendre ces défis spécifiques aux matériaux pour optimiser le processus de pulvérisation afin d'obtenir des couches de film de haute qualité.

Réglages de l'alimentation électrique

Effet sur l'efficacité de la pulvérisation

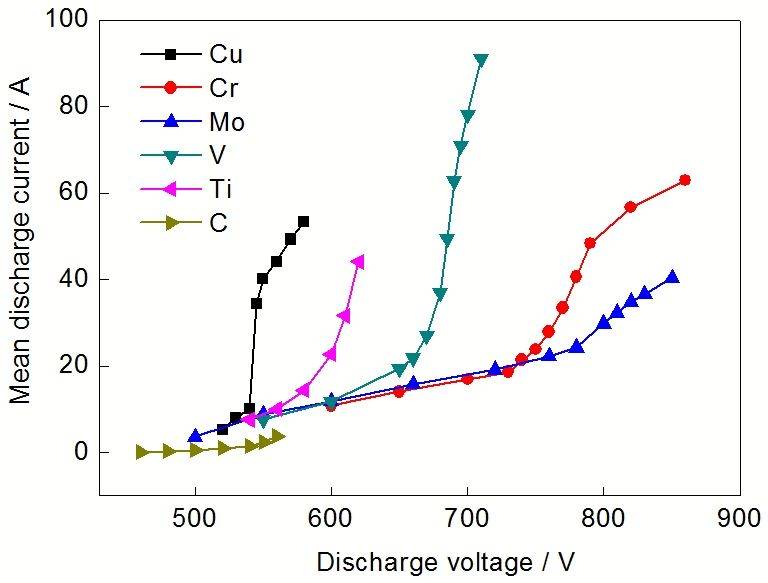

Si les réglages de l'alimentation électrique ne sont pas optimisés, la cible peut présenter une lueur visible, mais ne pas pulvériser efficacement le nombre souhaité de particules. Cet écart peut être attribué à la relation complexe entre l'énergie des particules de bombardement et le rendement de la pulvérisation. Le rendement de pulvérisation, qui quantifie le nombre d'atomes éjectés par ion incident, est fortement influencé par l'énergie et la masse de ces particules. En général, dans la gamme d'énergie opérationnelle de 10 à 5000 eV, une augmentation de la masse et de l'énergie des particules tend à améliorer le rendement de la pulvérisation.

Le processus de pulvérisation implique le transfert de la dynamique des particules incidentes - généralement des ions de gaz neutres - vers la surface de la cible. Divers paramètres, tels que l'énergie, les angles et les masses des particules incidentes, ainsi que l'énergie de liaison entre les atomes de la cible, déterminent collectivement l'efficacité de ce processus. Au fur et à mesure que l'énergie des ions entrant en collision augmente, ils pénètrent plus profondément dans le réseau atomique du matériau cible, perturbant ainsi la surface. Toutefois, si les niveaux d'énergie ne sont pas calibrés avec précision, les ions peuvent être absorbés ou réfléchis sans déclencher le processus de pulvérisation.

Pour obtenir une efficacité optimale de la pulvérisation, il est essentiel de régler avec précision les paramètres de l'alimentation électrique afin de s'assurer que les niveaux d'énergie des particules de bombardement sont suffisants pour déclencher le mécanisme de pulvérisation sans causer de dégradation inutile de la surface. Cet équilibre est essentiel pour maintenir un rendement de pulvérisation élevé et garantir le dépôt efficace du matériau cible sur le substrat.

État de la surface du substrat

Impact sur le dépôt de film

La propreté et la rugosité de la surface du substrat jouent un rôle crucial dans la détermination de la qualité et de l'adhérence de la couche de film déposée. Au cours des dernières décennies, les chercheurs se sont de plus en plus concentrés sur l'optimisation de ces facteurs afin d'améliorer les propriétés des films minces. L'émergence de logiciels de simulation avancés a encore facilité ce processus, en permettant un contrôle plus précis des paramètres de dépôt.

En ce qui concerne l'état de la surface du substrat, plusieurs paramètres clés peuvent être ajustés pour influencer le dépôt du film. Il s'agit notamment du nombre de pompes, du type et du nombre de cibles, de la géométrie du substrat, du taux d'occupation du réacteur, de la pression, du type de gaz, du débit de gaz, de la température, de la densité de courant et de la polarisation. Chacun de ces paramètres peut avoir un impact sur la vitesse de dépôt et sur l'adhérence, la taille des grains et l'épaisseur du film obtenu. Par conséquent, ces changements peuvent affecter de manière significative les caractéristiques du revêtement, telles que sa dureté, son module d'Young, sa morphologie, sa microstructure et sa composition chimique.

Par exemple, une surface de substrat propre garantit que les atomes déposés peuvent adhérer efficacement, tandis qu'une surface rugueuse peut entraîner une mauvaise adhérence et des couches de film non uniformes. De même, le choix du type de gaz et du débit peut influencer les réactions chimiques qui se produisent pendant le dépôt, et donc les propriétés finales du film. En contrôlant soigneusement ces paramètres, les chercheurs peuvent obtenir un dépôt de film plus cohérent et de meilleure qualité, répondant ainsi aux exigences de diverses applications industrielles.

Efficacité de la pulvérisation du matériau cible

Défis spécifiques aux matériaux

Les différents matériaux présentent des efficacités de pulvérisation variables, ce qui peut avoir un impact significatif sur le processus de dépôt. Par exemple, certains matériaux peuvent avoir des rendements de pulvérisation élevés, conduisant à la formation d'un film efficace, tandis que d'autres peuvent avoir du mal à libérer des particules dans les mêmes conditions. Cet écart est dû aux propriétés inhérentes du matériau cible, telles que sa structure atomique, son énergie de liaison et sa réactivité avec l'environnement de pulvérisation.

Certains matériaux, tels que les métaux nobles ou les éléments réfractaires, peuvent nécessiter des conditions de pulvérisation spécifiques pour obtenir un dépôt efficace. Ces conditions comprennent souvent un contrôle précis de paramètres tels que les réglages de l'alimentation électrique, la pression de l'air et la température du substrat. Par exemple, les métaux réfractaires comme le tungstène ou le molybdène peuvent nécessiter un apport d'énergie plus important pour surmonter leurs fortes liaisons atomiques, tandis que les métaux nobles comme l'or ou l'argent peuvent être plus sensibles à l'oxydation s'ils ne sont pas pulvérisés dans une atmosphère contrôlée.

En outre, la complexité de la composition du matériau peut également poser des problèmes. Les alliages ou composés multicomposants peuvent présenter une ségrégation de phase ou une pulvérisation préférentielle de certains éléments, ce qui entraîne un dépôt de film non uniforme. Cette variabilité du comportement de la pulvérisation nécessite une approche sur mesure pour chaque matériau, impliquant une optimisation minutieuse des paramètres de pulvérisation et nécessitant souvent des techniques avancées telles que la pulvérisation réactive ou la pulvérisation magnétron avec une tension de polarisation.

En résumé, l'efficacité du dépôt de film par pulvérisation magnétron dépend fortement des caractéristiques spécifiques du matériau cible. Il est essentiel de comprendre et de relever ces défis spécifiques aux matériaux pour obtenir des couches de film uniformes et de haute qualité.

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset de faisceau d'électrons Creuset de faisceau d'électrons pour évaporation

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Articles associés

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Matériaux clés pour des processus CVD réussis

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

- Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques

- Un guide étape par étape du processus PECVD