Introduction à la LPCVD

Définition et importance

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est une technologie fondamentale dans la fabrication des semi-conducteurs, car il joue un rôle essentiel dans le dépôt précis de couches minces sur les surfaces des puces. Cette technique est indispensable à la fabrication de circuits intégrés, car elle garantit que les couches appliquées sont à la fois uniformes et de haute qualité. L'importance de la LPCVD réside dans sa capacité à déposer divers matériaux, tels que l'oxyde de silicium, le nitrure de silicium et les films métalliques, qui sont essentiels pour améliorer les performances, la fiabilité et la fonctionnalité des puces.

Dans le domaine de la production de semi-conducteurs, la précision et le contrôle offerts par le procédé LPCVD sont inégalés. Le processus implique l'introduction de précurseurs gazeux à basse pression, ce qui améliore la vitesse de réaction et l'homogénéité des films déposés. Ce contrôle méticuleux des réactions chimiques garantit que les films minces obtenus sont exempts de défauts et possèdent les propriétés électriques et mécaniques souhaitées.

En outre, la LPCVD ne se limite pas au dépôt de films isolants et protecteurs tels que l'oxyde de silicium et le nitrure de silicium. Elle s'étend également à l'introduction d'atomes d'impureté, tels que le bore et le phosphore, par le biais de technologies de dopage. Cette capacité est essentielle pour moduler la conductivité du silicium, ce qui influe sur la vitesse des puces et la consommation d'énergie. En outre, la LPCVD est utilisée pour le dépôt de films métalliques conducteurs, tels que le tungstène et le titane, qui sont essentiels pour créer les interconnexions qui facilitent la communication au sein de la puce.

En résumé, la LPCVD est une technologie à multiples facettes qui sous-tend les fonctionnalités avancées des semi-conducteurs modernes. Sa capacité à produire des couches minces précises et de haute qualité et à moduler les propriétés des matériaux en fait un outil indispensable dans l'industrie des semi-conducteurs.

Applications dans le dépôt de couches minces

Le dépôt chimique en phase vapeur à basse pression (LPCVD) joue un rôle essentiel dans le dépôt d'une myriade de couches minces, notamment d'oxyde de silicium, de nitrure de silicium et de couches métalliques, qui sont indispensables pour améliorer les performances des puces et garantir leur fiabilité. Ces films remplissent de multiples fonctions critiques au sein des dispositifs semi-conducteurs, telles que l'isolation, la protection et l'amélioration de la conductivité.

La polyvalence de la technologie LPCVD s'étend au-delà des semi-conducteurs et s'étend à d'autres applications. Par exemple, dans l'industrie optique, la LPCVD est utilisée pour créer des revêtements qui améliorent les propriétés telles que la transmission, la réfraction et la réflexion. Cette technologie est à l'origine des filtres ultraviolets (UV) des verres correcteurs et du verre antireflet utilisé pour les photos encadrées. En outre, les couches minces en céramique produites par LPCVD présentent des propriétés anticorrosives, dures et isolantes, ce qui les rend idéales pour une utilisation dans les capteurs, les circuits intégrés et les conceptions plus complexes.

En outre, la capacité de la LPCVD à déposer des structures "intelligentes" de très petite taille ouvre de nouvelles frontières à la technologie. Cela inclut le développement de composants avancés tels que les batteries, les cellules solaires, les systèmes d'administration de médicaments et même les ordinateurs quantiques. La précision et le contrôle offerts par la LPCVD garantissent que ces structures sont à la fois fonctionnelles et durables, repoussant ainsi les limites de ce qui est possible dans la technologie moderne.

En résumé, le rôle de la LPCVD dans le dépôt de couches minces ne se limite pas à la fabrication de semi-conducteurs, mais s'étend à de nombreuses industries, contribuant au développement de matériaux et de dispositifs innovants et performants.

Technologie LPCVD

Films d'oxyde de silicium et de nitrure de silicium

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est réputé pour sa capacité à produire des films d'oxyde de silicium (SiO₂) et de nitrure de silicium (Si₃N₄) de haute qualité, indispensables à l'isolation et à la protection des puces à semi-conducteurs. Ces films ne sont pas seulement essentiels pour leurs propriétés diélectriques, mais aussi pour leurs caractéristiques mécaniques et chimiques robustes.

Les films de nitrure de silicium, en particulier, ont fait l'objet d'une attention particulière en raison de leurs applications polyvalentes dans les systèmes électroniques et optiques. Ces films amorphes présentent une adhérence exceptionnelle au silicium (Si) et au dioxyde de silicium (SiO₂), ce qui en fait d'excellents choix comme barrières de diffusion contre les molécules d'eau et les ions de sodium, deux sources principales de corrosion et d'instabilité en microélectronique. Cette propriété est encore renforcée par leur grande stabilité chimique et leur inertie, qui sont essentielles pour la conception de dispositifs biochimiques et biomédicaux fiables.

En outre, les propriétés mécaniques des films de nitrure de silicium sont remarquables. Ils possèdent des valeurs élevées de dureté (~19 GPa) et de module d'Young (~150 GPa), qui sont respectivement 2 à 5 et 3 fois plus élevées que celles du dioxyde de silicium. Ces attributs contribuent à leur durabilité et à leur résistance aux contraintes mécaniques, ce qui les rend idéaux pour les revêtements protecteurs des circuits intégrés.

Dans le domaine optique, les films de nitrure de silicium offrent un indice de réfraction élevé qui peut être adapté à diverses applications, allant de celui du nitrure de silicium (nD = 2) à celui du silicium amorphe (nD = 3,5). Cette adaptabilité, combinée à leur faible absorption optique dans les domaines spectraux visible et infrarouge, les rend appropriés pour une myriade d'applications optiques, y compris les revêtements antireflets pour les cellules solaires en silicium, la fabrication de guides d'ondes optiques et la conception de nouveaux dispositifs photoniques et optoélectroniques.

Les propriétés des films de nitrure de silicium dépendent aussi fortement des conditions de dépôt, en particulier dans des techniques telles que le dépôt chimique en phase vapeur assisté par plasma (PECVD). La technique PECVD offre l'avantage de températures de dépôt basses (<400°C), ce qui permet d'obtenir des films présentant une densité minimale de trous d'épingle, une excellente uniformité et une couverture supérieure des étapes. Ces caractéristiques font des films de nitrure de silicium déposés par PECVD un choix privilégié pour la couche protectrice finale des circuits intégrés, ainsi que pour les applications nécessitant des revêtements résistants à l'usure et à la corrosion, une passivation de surface, une isolation intercouche et une capacité diélectrique.

Technologie de dopage

Le dépôt chimique en phase vapeur à basse pression (LPCVD) joue un rôle essentiel dans la fabrication des semi-conducteurs en introduisant des atomes d'impureté tels que le bore et le phosphore dans le substrat de silicium. Ce processus, connu sous le nom de dopage, est essentiel pour moduler la conductivité électrique du silicium, influençant ainsi des paramètres critiques tels que la vitesse des puces et la consommation d'énergie.

Le dopage au bore améliore la conductivité de type p, tandis que le phosphore favorise la conductivité de type n. Ces ajustements sont cruciaux pour créer les propriétés électroniques nécessaires au sein des dispositifs semi-conducteurs, permettant des fonctions telles que les transistors et les diodes. Le contrôle précis des niveaux de dopage garantit que les puces qui en résultent peuvent fonctionner efficacement dans des conditions variables, optimisant à la fois les performances et la consommation d'énergie.

En outre, l'uniformité et la précision des techniques de dopage LPCVD sont primordiales. Toute variabilité dans le processus de dopage peut entraîner des incohérences dans les performances des puces, ce qui affecte la fiabilité et le rendement globaux de la production de semi-conducteurs. Par conséquent, la capacité de la technique LPCVD à fournir des distributions de dopage homogènes sur de grandes tranches constitue un avantage significatif, en particulier dans le contexte des circuits intégrés modernes à haute densité.

En résumé, la technologie de dopage LPCVD n'est pas simplement un processus additif, mais un aspect fondamental de l'ingénierie des semi-conducteurs, qui a un impact direct sur la fonctionnalité et l'efficacité des produits électroniques finaux.

Dépôt de films métalliques

Le dépôt chimique en phase vapeur à basse pression (LPCVD) joue un rôle essentiel dans le dépôt de films métalliques tels que le tungstène et le titane, qui servent de canaux conducteurs critiques pour les interconnexions des puces. Ce processus implique l'utilisation d'ions chargés, souvent sous la forme de faisceaux d'électrons, qui bombardent le substrat dans une chambre à vide. Lorsque les faisceaux d'électrons évaporent le matériau source, celui-ci se solidifie en une fine couche de métal sur la surface du substrat, ce qui garantit un dépôt précis et uniforme.

Les applications du dépôt de couches métalliques minces sont vastes et variées, couvrant la fabrication de semi-conducteurs, les systèmes à fibres optiques, les systèmes laser industriels, l'électronique médicale et les applications optiques et d'imagerie avancées. Dans la fabrication des semi-conducteurs, ces films métalliques sont indispensables pour améliorer la conductivité et la fiabilité des circuits intégrés. La technique d'évaporation par faisceau d'électrons, en particulier, offre une solution polyvalente pour déposer à la fois des métaux et des matériaux diélectriques, ce qui la rend adaptée à toute une série d'applications, notamment les processus de décollage, les contacts ohmiques, l'isolation et les revêtements optiques.

L'un des principaux avantages de la LPCVD pour le dépôt de films métalliques est sa capacité à maintenir une faible pression dans la chambre, ce qui minimise le risque de réactions chimiques entre les gaz d'arrière-plan et le processus de dépôt de films. Cet environnement contrôlé garantit l'intégrité et la haute qualité des films métalliques déposés, qui sont essentiels pour la performance et la longévité des appareils électroniques.

Principes de fonctionnement du LPCVD

Contrôle des réactions chimiques

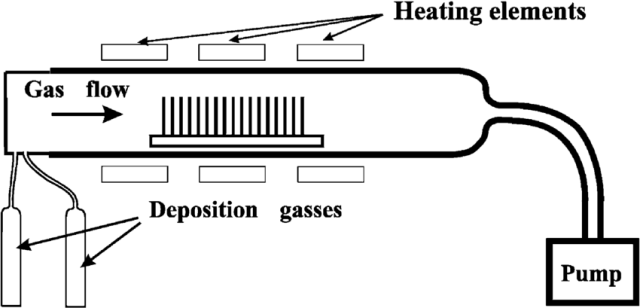

Dans le domaine du dépôt chimique en phase vapeur à basse pression (LPCVD), l'orchestration méticuleuse des réactions chimiques est primordiale. Ce processus repose sur la gestion précise de cinq phases critiques : l'apport de gaz, l'adsorption, la réaction, le dépôt et l'élimination du gaz résiduel. Chaque étape est intimement liée, garantissant la formation réussie de films minces de haute qualité, essentiels pour les dispositifs à semi-conducteurs.

La phase d'apport de gaz implique l'introduction de précurseurs gazeux dans la chambre de réaction à basse pression. Cet environnement à basse pression est crucial car il améliore la vitesse et l'homogénéité des réactions, minimisant la probabilité de réactions secondaires indésirables et garantissant un dépôt de film uniforme.

Après l'arrivée du gaz, les molécules de précurseur s'adsorbent sur la surface du substrat. Ce processus d'adsorption est un équilibre délicat, les molécules devant s'attacher au substrat sans former d'amas susceptibles de perturber l'uniformité du film.

Une fois adsorbées, les molécules précurseurs subissent des réactions chimiques pour former de nouveaux composés. Ces réactions sont soigneusement contrôlées afin d'obtenir les propriétés souhaitées pour le film, telles que l'épaisseur, la densité et la composition. La phase de dépôt suit ensuite, au cours de laquelle les produits de la réaction se déposent sur le substrat, formant le film mince.

Enfin, la phase d'élimination des gaz résiduels est essentielle pour maintenir la stabilité du processus. Les gaz n'ayant pas réagi et les sous-produits sont purgés de la chambre afin d'éviter toute contamination et de garantir la pureté du film déposé. Ce contrôle méticuleux de chaque étape garantit la production de couches minces de haute qualité qui font partie intégrante des performances et de la fiabilité des dispositifs semi-conducteurs.

Transport de gaz

Dans le domaine du dépôt chimique en phase vapeur à basse pression (LPCVD), le transport efficace des précurseurs gazeux est un aspect critique qui influence directement la qualité et l'homogénéité des films déposés. Ces précurseurs, généralement introduits à des pressions nettement inférieures à la pression atmosphérique, jouent un rôle essentiel dans l'amélioration de la vitesse et de l'uniformité des réactions chimiques qui se produisent à la surface du substrat.

L'environnement à basse pression à l'intérieur de la chambre LPCVD est méticuleusement contrôlé pour garantir que les précurseurs gazeux puissent se diffuser plus librement et plus uniformément sur le substrat. Cette diffusion est cruciale car elle minimise la probabilité de points chauds de réaction, favorisant ainsi une épaisseur et une composition de film plus cohérentes. La pression réduite accélère non seulement la cinétique de la réaction, mais facilite également l'élimination des sous-produits et des gaz n'ayant pas réagi, ce qui permet de maintenir la propreté et l'intégrité du processus de dépôt.

Pour mieux illustrer l'importance du transport des gaz dans le procédé LPCVD, examinons les points clés suivants :

-

Contrôle de la pression: La pression à l'intérieur de la chambre LPCVD est généralement maintenue entre 0,1 et 10 Torr. Ce régime de basse pression permet une diffusion efficace des gaz et minimise le libre parcours moyen des molécules de gaz, ce qui garantit qu'elles atteignent le substrat de manière uniforme.

-

Gestion du flux de gaz: Un contrôle précis des débits de gaz est essentiel. Cela implique l'utilisation de régulateurs de débit massique (MFC) pour mesurer l'introduction des précurseurs, garantissant le maintien de concentrations optimales pour les réactions chimiques souhaitées.

-

Mélange et homogénéité: La conception du réacteur LPCVD permet de mélanger correctement les précurseurs gazeux. Des techniques telles que l'écoulement laminaire et l'utilisation de chicanes permettent d'obtenir une distribution homogène des gaz, ce qui est essentiel pour un dépôt uniforme des films.

En gérant méticuleusement le transport et la distribution des précurseurs gazeux, les procédés LPCVD peuvent atteindre les niveaux élevés de précision et de cohérence requis pour la fabrication moderne de semi-conducteurs.

Adsorption et réaction

Au cours du processus de dépôt chimique en phase vapeur à basse pression (LPCVD), les molécules de précurseurs, qui sont généralement des composés gazeux, sont introduites dans la chambre de réaction à basse pression. Ces molécules migrent ensuite vers le substrat, qui est la surface sur laquelle la couche mince sera déposée. Lorsqu'elles atteignent le substrat, les molécules de précurseur s'adsorbent sur sa surface, adhérant par de faibles forces de van der Waals ou par des liaisons chimiques plus fortes, en fonction de la nature du précurseur et du matériau du substrat.

Une fois adsorbées, ces molécules précurseurs subissent une série de réactions chimiques complexes. Ces réactions peuvent impliquer la rupture et la formation de liaisons, ce qui entraîne la transformation des molécules de précurseur en de nouveaux composés qui font partie intégrante de la composition de la couche mince. Par exemple, lors du dépôt de films d'oxyde de silicium (SiO₂) ou de nitrure de silicium (Si₃N₄), les molécules précurseurs réagissent avec le substrat ou entre elles pour former les composés souhaités.

Les réactions qui se produisent pendant l'adsorption dépendent fortement de la température et de la pression dans la chambre de réaction. En général, des températures plus élevées favorisent des réactions plus rapides et plus complètes, tandis qu'une faible pression permet d'assurer une distribution uniforme des molécules précurseurs et des produits de la réaction. Cet environnement contrôlé est crucial pour la qualité et l'uniformité du film déposé.

En outre, la nature du substrat peut influencer les processus d'adsorption et de réaction. Par exemple, un substrat ayant une énergie de surface élevée peut attirer et retenir plus efficacement les molécules de précurseurs, ce qui favorise des réactions plus efficaces. Inversement, un substrat à faible énergie de surface peut nécessiter plus de molécules précurseurs ou des traitements de surface supplémentaires pour obtenir le même niveau de dépôt de film.

En résumé, les étapes d'adsorption et de réaction dans le procédé LPCVD sont fondamentales pour la formation de films minces de haute qualité. En gérant soigneusement les conditions dans la chambre de réaction, les fabricants peuvent optimiser ces processus pour obtenir les propriétés de film souhaitées, qui sont essentielles pour la performance et la fiabilité des dispositifs semi-conducteurs.

Dépôt et élimination des gaz

Dans le processus de dépôt chimique en phase vapeur à basse pression (LPCVD), la formation de films minces sur le substrat est une étape critique. Ce processus comporte plusieurs phases complexes, à commencer par l'introduction de précurseurs gazeux, leur adsorption sur le substrat et les réactions chimiques ultérieures qui conduisent au dépôt des produits de réaction. Le dépôt lui-même est un événement méticuleusement contrôlé, au cours duquel les composés nouvellement formés se déposent uniformément sur la surface du substrat, garantissant ainsi l'épaisseur et les propriétés souhaitées du film.

Cependant, le processus n'est pas complet sans l'élimination des gaz et des sous-produits n'ayant pas réagi. Ces gaz résiduels, s'ils ne sont pas gérés efficacement, peuvent entraîner des défauts dans le film déposé, compromettant ainsi la qualité et la stabilité globales du dispositif semi-conducteur. Par conséquent, un système robuste d'élimination des gaz est essentiel pour maintenir l'intégrité du processus LPCVD. Ce système implique généralement l'utilisation de pompes à vide et d'épurateurs qui extraient efficacement les gaz n'ayant pas réagi, garantissant ainsi que l'environnement de dépôt reste stable et propice à la formation d'un film de haute qualité.

On ne saurait trop insister sur l'importance d'une extraction efficace des gaz, car elle a un impact direct sur l'uniformité et la consistance des films déposés. En maintenant un environnement propre et contrôlé, le procédé LPCVD permet d'obtenir le dépôt précis de couches minces nécessaire à la fabrication de semi-conducteurs avancés, contribuant ainsi à la performance et à la fiabilité des puces finales.

Types de machines LPCVD

LPCVD verticale

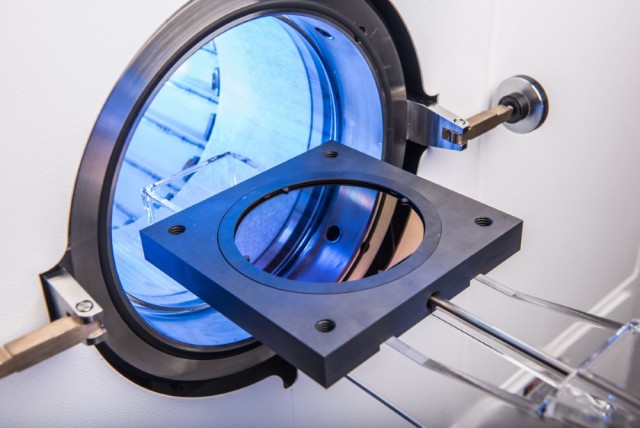

Les systèmes de dépôt chimique en phase vapeur à basse pression (LPCVD) verticaux sont réputés pour leur uniformité et leur productivité exceptionnelles, ce qui les rend idéaux pour la fabrication de semi-conducteurs à grande échelle. Ces systèmes fonctionnent à des pressions subatmosphériques, ce qui permet un contrôle précis de la température et du flux de gaz, qui sont essentiels pour obtenir un dépôt de couches minces de haute qualité. La configuration verticale de ces systèmes garantit que le taux de croissance est principalement limité par la réaction de surface, qui dépend fortement de la température. Cette configuration permet également d'obtenir d'excellentes uniformités à l'intérieur d'un wafer, d'un wafer à l'autre et d'un cycle à l'autre, ce qui est essentiel pour maintenir une qualité constante des produits.

L'orientation verticale des systèmes LPCVD est particulièrement avantageuse pour la production à grande échelle, car elle permet de traiter simultanément plusieurs plaquettes, ce qui augmente le rendement. Cette conception minimise le risque de retrait non uniforme du film, qui peut se produire dans les systèmes fonctionnant à des températures extrêmement élevées. En maintenant des conditions de traitement optimales, les systèmes LPCVD verticaux peuvent atteindre un équilibre entre un débit élevé et une qualité de film supérieure, ce qui les rend indispensables à la fabrication moderne de semi-conducteurs.

En outre, le contrôle précis du processus LPCVD, y compris l'apport de gaz, l'adsorption, la réaction, le dépôt et l'élimination des gaz résiduels, garantit que les films déposés répondent aux exigences rigoureuses de la fabrication des semi-conducteurs. Ce niveau de contrôle est essentiel pour la production de puces de haute performance utilisées dans une large gamme d'appareils électroniques. La possibilité de déposer différentes couches minces, telles que l'oxyde de silicium, le nitrure de silicium et les couches métalliques, souligne encore la polyvalence et l'importance des systèmes LPCVD verticaux dans l'industrie des semi-conducteurs.

LPCVD horizontale

Les systèmes horizontaux de dépôt chimique en phase vapeur à basse pression (LPCVD) se distinguent par leur simplicité et leur rentabilité, ce qui les rend idéaux pour la recherche et le développement (R&D) à petite échelle ou pour les applications spécialisées. Contrairement à leurs homologues verticaux, qui sont optimisés pour la production à grande échelle, les systèmes LPCVD horizontaux sont conçus pour être plus adaptables et moins complexes. Cette adaptabilité est particulièrement bénéfique dans les scénarios où la flexibilité et le prototypage rapide sont cruciaux.

La configuration horizontale de ces systèmes améliore le coefficient de diffusion des gaz et le libre parcours moyen dans la chambre de réaction. Cette amélioration renforce considérablement l'uniformité du film, l'uniformité de la résistivité et la capacité de remplissage de la couverture des tranchées. L'environnement à basse pression accélère non seulement le taux de transport du gaz, mais facilite également l'élimination rapide des impuretés et des sous-produits de la réaction, minimisant ainsi l'autodopage et améliorant l'efficacité globale de la production.

En outre, les systèmes LPCVD horizontaux ne nécessitent pas de gaz vecteurs, ce qui réduit considérablement le risque de contamination par les particules. Ils sont donc particulièrement intéressants pour la fabrication de semi-conducteurs de grande valeur, où le dépôt de couches minces vierges est primordial. L'absence de gaz vecteurs se traduit également par des coûts d'exploitation plus faibles et une empreinte environnementale plus réduite, ce qui contribue encore à leur rentabilité.

En résumé, les systèmes LPCVD horizontaux offrent un mélange équilibré d'efficacité, de flexibilité et de rentabilité, ce qui en fait un choix privilégié pour les environnements de R&D et les besoins de fabrication spécialisés. Leurs caractéristiques de conception uniques garantissent un dépôt de film de haute qualité tout en maintenant un fonctionnement rationalisé et économique.

L'avenir de la LPCVD

Innovations technologiques

Les progrès constants dans la conception des équipements et les paramètres des procédés sont essentiels pour affiner la précision et l'efficacité des systèmes de dépôt chimique en phase vapeur à basse pression (LPCVD). Ces innovations ne sont pas simplement progressives, elles sont transformatrices et visent à repousser les limites de ce qui est possible dans la fabrication des semi-conducteurs.

L'optimisation de la géométrie des réacteurs est l'un des principaux domaines d'intérêt. Les systèmes LPCVD verticaux et horizontaux traditionnels sont repensés grâce à de nouvelles conceptions qui améliorent l'uniformité du flux de gaz et réduisent les zones mortes à l'intérieur du réacteur. Cela garantit que chaque plaquette reçoit une couche de dépôt cohérente, améliorant ainsi le rendement global et la qualité des dispositifs semi-conducteurs.

Parallèlement, des efforts concertés sont déployés pour intégrer des systèmes d'automatisation et de contrôle avancés. Ces systèmes exploitent l'intelligence artificielle et les algorithmes d'apprentissage automatique pour ajuster dynamiquement les paramètres du processus en temps réel. Par exemple, les modèles prédictifs pilotés par l'IA peuvent anticiper et atténuer les déviations potentielles du processus, garantissant que le processus de dépôt reste stable et conforme aux spécifications souhaitées.

En outre, le développement de nouveaux matériaux et précurseurs révolutionne le LPCVD. Les films traditionnels à base de silicium sont complétés par de nouveaux matériaux tels que les matériaux bidimensionnels et les diélectriques à haute densité. Ces matériaux offrent des propriétés électriques et thermiques supérieures, ce qui permet de créer des dispositifs semi-conducteurs plus efficaces et plus puissants.

La synergie entre ces avancées technologiques est le moteur de l'avenir du LPCVD, ce qui en fait non seulement une pierre angulaire de la fabrication actuelle des semi-conducteurs, mais aussi un élément clé de la prochaine génération d'appareils électroniques.

Nouvelles applications

La technologie LPCVD ne progresse pas seulement dans le domaine des matériaux semi-conducteurs traditionnels, mais s'aventure également dans des domaines de pointe, en particulier avec l'intégration de matériaux bidimensionnels et de diélectriques à haute viscosité. Ces nouveaux matériaux présentent des défis et des opportunités uniques, repoussant les limites de ce que le LPCVD peut réaliser.

Matériaux bidimensionnels

L'exploration des matériaux bidimensionnels, tels que le graphène et les dichalcogénures de métaux de transition (TMD), est en train de révolutionner l'industrie des semi-conducteurs. Ces matériaux offrent des propriétés électriques et thermiques exceptionnelles, ce qui les rend idéaux pour les dispositifs de la prochaine génération. Le contrôle précis du dépôt de couches minces par LPCVD est crucial pour la superposition uniforme et sans défaut de ces matériaux, dont l'épaisseur n'est souvent que de quelques atomes. Cette capacité garantit que les structures complexes requises pour les transistors et les capteurs avancés peuvent être fabriquées avec une grande fidélité.

Diélectriques à k élevé

Les diélectriques à k élevé, c'est-à-dire les matériaux ayant une constante diélectrique élevée, sont essentiels pour améliorer les performances et l'efficacité énergétique des transistors modernes. La capacité de la LPCVD à déposer ces matériaux avec une grande uniformité et une faible densité de défauts est essentielle pour leur intégration efficace dans les dispositifs à semi-conducteurs. En utilisant la LPCVD, les fabricants peuvent obtenir les couches diélectriques minces mais robustes nécessaires pour améliorer l'isolation de la grille et réduire les courants de fuite. Cet aspect est particulièrement important car les transistors continuent de se rétrécir, ce qui exige des matériaux dotés de propriétés diélectriques supérieures.

En résumé, l'expansion de la technologie LPCVD dans ces nouveaux matériaux démontre non seulement sa polyvalence, mais la positionne également comme un outil clé pour les futures innovations dans le domaine des semi-conducteurs.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD