Introduction aux procédés de moulage de la céramique

Importance du moulage dans la production de céramique

Le processus de moulage est un maillon indispensable de l'ensemble du processus de préparation des matériaux céramiques. Il constitue la pierre angulaire qui garantit la fiabilité des performances et la répétabilité de la production des matériaux et des composants céramiques. Cette étape critique façonne non seulement la forme physique de la céramique, mais influence également son intégrité structurelle et ses propriétés fonctionnelles. La précision et la cohérence obtenues grâce à des techniques de moulage avancées sont primordiales, en particulier dans les industries nécessitant des céramiques de haute performance, telles que l'aérospatiale, les appareils médicaux et l'électronique.

Les techniques de moulage ont considérablement évolué, passant du pétrissage à la main et du moulage à la roue à des méthodes sophistiquées telles que le pressage à sec, le pressage isostatique et divers procédés de moulage par voie humide. Chaque méthode offre des avantages et des défis uniques, ce qui contribue à la diversité des produits céramiques disponibles aujourd'hui. Par exemple, le pressage à sec permet d'obtenir un corps vert de haute densité, mais il est susceptible de fissurer les couches, tandis que le pressage isostatique exerce une pression uniforme dans toutes les directions, ce qui minimise les défauts.

Dans le domaine du moulage par voie humide, des procédés tels que la coulée en barbotine, la coulée sous pression à chaud et le moulage par injection de gel font appel à la dynamique des fluides et aux réactions chimiques pour obtenir des formes complexes et des détails fins. Ces méthodes sont particulièrement utiles pour créer des composants céramiques complexes qui nécessitent une grande précision et une finition de surface.

On ne saurait trop insister sur l'importance du moulage dans la production de céramique. C'est grâce à ces processus de moulage méticuleux que les matériaux céramiques bruts sont transformés en composants fonctionnels, fiables et performants, prêts à répondre aux exigences rigoureuses des applications industrielles modernes.

Évolution des techniques de moulage

L'évolution des techniques de moulage dans l'industrie céramique a été une réponse directe aux exigences croissantes de la société moderne en matière de précision et d'efficacité. Les méthodes traditionnelles telles que le pétrissage à la main, le moulage à la meule et le coulis, bien qu'historiquement importantes, sont devenues inadéquates pour répondre aux exigences complexes de la production contemporaine de céramique. Ces anciennes techniques, qui étaient autrefois suffisantes pour produire des formes de base, sont aujourd'hui insuffisantes en termes de précision dimensionnelle, de finition de surface et de vitesse de production.

C'est pourquoi l'industrie a assisté à l'émergence de procédés de moulage avancés conçus pour remédier à ces lacunes. Ces nouvelles techniques s'appuient sur la technologie moderne et les avancées scientifiques pour offrir un contrôle et une cohérence supérieurs dans la production de composants céramiques. Par exemple, le moulage par pressage à sec et le pressage isostatique ont révolutionné la manière dont les poudres céramiques sont compactées, garantissant une densité uniforme et réduisant les défauts tels que la fissuration des couches. De même, les méthodes de moulage par voie humide, comme la coulée en barbotine et le moulage par injection de gel, ont introduit de nouveaux niveaux de précision et de complexité, permettant la création de pièces céramiques très détaillées et complexes.

L'adoption de ces procédés de moulage avancés souligne une tendance plus large dans la fabrication : la recherche constante d'innovation et d'amélioration. En adoptant ces nouvelles techniques, l'industrie de la céramique améliore non seulement ses capacités de production, mais ouvre également la voie à de futurs développements qui repousseront encore les limites de ce qui est possible en matière de moulage de la céramique.

Méthodes de moulage à sec

Moulage par pressage à sec

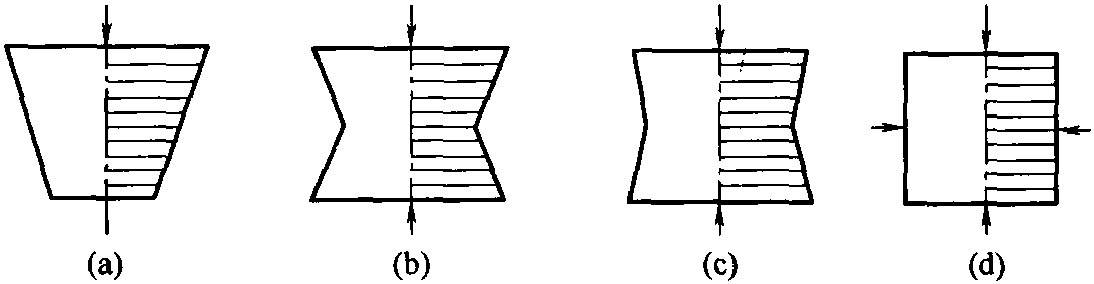

Le moulage par pressage à sec implique l'application d'une pression pour compacter la poudre de céramique dans la forme souhaitée, formant ce que l'on appelle un corps vert. Cette méthode est largement utilisée en raison de sa simplicité et de son efficacité dans la production de pièces céramiques denses. Cependant, l'un des principaux défis associés au pressage à sec est l'apparition de fissures dans les couches, un défaut qui peut avoir un impact significatif sur la qualité et l'intégrité du produit final.

La fissuration des couches est généralement due à la répartition inégale de la pression au cours du processus de compactage. Lorsque la poudre céramique est pressée, le frottement entre les particules de poudre et les parois du moule peut entraîner une densification non uniforme. Ce manque d'uniformité se traduit par des couches de densités variables dans le corps vert, qui peut alors se fissurer sous l'effet de la contrainte. Le problème est exacerbé par la rapidité avec laquelle la pression est appliquée, qui ne laisse pas suffisamment de temps à la poudre pour se déposer et se compacter uniformément.

Pour atténuer la fissuration de la couche, plusieurs stratégies peuvent être employées. L'une d'entre elles consiste à utiliser un cycle de pressage contrôlé qui comprend des étapes de précompactage et de compactage final. Pendant le précompactage, une pression plus faible est appliquée pour permettre à la poudre de se déposer et de réduire la friction. Une pression plus élevée est ensuite appliquée lors de la phase de compactage final afin d'obtenir la densité souhaitée. En outre, l'utilisation de lubrifiants ou de matériaux de moulage à faible coefficient de frottement peut contribuer à réduire le frottement entre la poudre et le moule, ce qui permet d'obtenir un processus de densification plus uniforme.

En outre, le choix des caractéristiques appropriées de la poudre céramique, telles que la distribution de la taille et de la forme des particules, peut également jouer un rôle crucial dans la minimisation de la fissuration de la couche. Les poudres ayant une distribution granulométrique étroite et une forme sphérique ont tendance à se compacter plus uniformément, ce qui réduit la probabilité de défauts de la couche.

En résumé, si le moulage par pressage à sec est une technique robuste pour la production de composants céramiques, il nécessite une attention particulière aux paramètres de pressage et aux propriétés des matériaux afin d'éviter le défaut courant de fissuration des couches. L'optimisation de ces facteurs permet d'améliorer considérablement la qualité et la fiabilité des produits céramiques finaux.

Pressage isostatique

Le pressage isostatique est une technique de moulage avancée qui a évolué à partir des méthodes traditionnelles de pressage à sec. Ce procédé exploite les propriétés des fluides pour répartir uniformément la pression dans toutes les directions, en veillant à ce que la poudre de céramique à l'intérieur d'un moule élastique soit soumise à des forces cohérentes et régulières. Cette méthode a été introduite pour la première fois au milieu des années 1950 et est passée depuis d'une nouveauté en matière de recherche à un outil de production commercialement viable, trouvant des applications dans diverses industries pour la consolidation des poudres et la guérison des défauts de moulage.

L'avantage unique du pressage isostatique réside dans sa capacité à appliquer une pression uniforme quelle que soit la forme ou la taille du produit. Cette caractéristique le rend particulièrement utile pour les applications céramiques et réfractaires, où la précision de la forme et de la densité est cruciale. Le processus consiste à placer le produit dans un récipient fermé rempli de liquide, qui est ensuite soumis à une pression égale sur toutes les surfaces. Cet environnement à haute pression renforce la densité du matériau, ce qui permet de créer des formes complexes avec un minimum d'usinage post-traitement, réduisant ainsi les coûts de production.

Avec les progrès technologiques, le pressage isostatique est devenu de plus en plus courant dans la fabrication de matériaux réfractaires à haute température, de céramiques, de carbures cémentés, d'aimants permanents en terres rares, de matériaux en carbone et de poudres de métaux rares. La polyvalence et la précision de cette méthode ont favorisé son adoption dans les secteurs exigeant des composants céramiques complexes de haute qualité.

Méthodes de moulage par voie humide

Coulée en barbotine

Le procédé de coulée en barbotine, pierre angulaire de la production de porcelaine fine, d'éviers, d'articles sanitaires et de pièces d'isolation thermique, diffère fondamentalement de la coulée en bande. Bien que les deux méthodes impliquent l'utilisation de boues céramiques, la coulée en barbotine incorpore un double mécanisme dedéshydratation physique et decoagulation chimique pendant la phase de moulage.

Lorsqu'une pâte céramique est versée dans un moule poreux, la déshydratation physique se produit lorsque le liquide est absorbé par le moule, laissant derrière lui une couche de particules de céramique. Simultanément, la coagulation chimique a lieu lorsque le reste de la suspension subit une réaction chimique, impliquant généralement l'ajout d'un coagulant, qui solidifie les particules de céramique en une masse cohérente. Ce double processus permet au produit final non seulement de conserver sa forme, mais aussi d'atteindre l'intégrité structurelle nécessaire pour les traitements ultérieurs.

La méthode de coulée en barbotine est particulièrement appréciée pour sa capacité à produire des formes complexes et des dessins détaillés, ce qui la rend indispensable dans les industries exigeant une grande précision et un attrait esthétique. Contrairement à la coulée en bande, qui forme des films minces sur des surfaces planes, la coulée en barbotine permet de créer des objets complexes et tridimensionnels, ce qui étend son champ d'application à une variété de produits céramiques.

Moulage sous pression à chaud

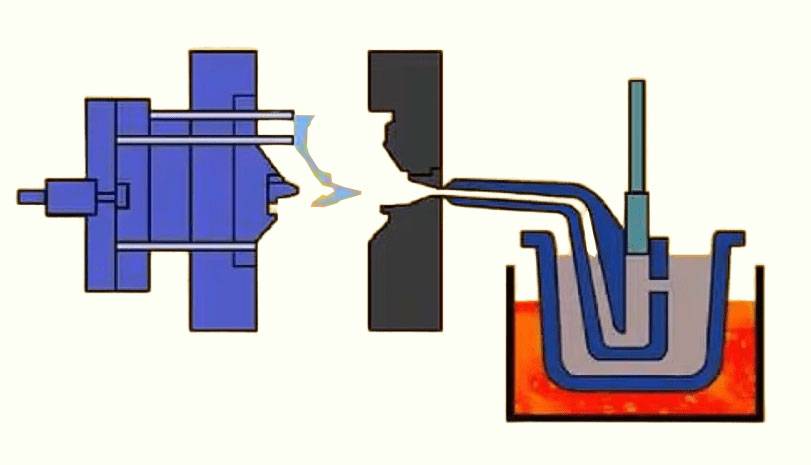

Le moulage sous pression à chaud est un processus sophistiqué qui implique la combinaison méticuleuse d'une poudre de céramique avec un liant, généralement de la paraffine, à des températures élevées. Ce mélange à haute température est essentiel pour obtenir une boue homogène, qui est cruciale pour les opérations de coulage ultérieures. Le liant, la paraffine, joue un double rôle dans ce processus : non seulement il facilite la formation de la suspension, mais il garantit également une répartition uniforme des particules de céramique, ce qui renforce l'intégrité structurelle du produit final.

Le processus commence par le chauffage précis de la poudre de céramique et du mélange de paraffine. Cette phase de chauffage est essentielle car elle liquéfie la paraffine, ce qui lui permet de lier efficacement les particules de céramique. Une fois que le mélange a atteint la consistance souhaitée, il est transféré dans une matrice où il subit un traitement supplémentaire pour se solidifier et prendre la forme souhaitée. L'environnement à haute température garantit que la suspension s'écoule en douceur dans la matrice, remplissant tous les détails complexes et assurant une distribution uniforme du matériau céramique.

Comparé à d'autres méthodes de moulage par voie humide, le moulage sous pression à chaud offre plusieurs avantages. Il permet de créer des géométries complexes qui sont difficiles à réaliser avec les méthodes traditionnelles. En outre, le processus à haute température garantit un degré de densification plus élevé, ce qui permet d'obtenir un produit final aux propriétés mécaniques supérieures. Cette méthode est particulièrement avantageuse pour les applications exigeant une grande précision et une grande durabilité, notamment dans les secteurs de l'aérospatiale et de l'automobile.

En résumé, le moulage sous pression à chaud est une technique essentielle dans le domaine des céramiques de zircone, car il offre un mélange de précision et d'efficacité inégalé par les autres procédés de moulage. Sa capacité à produire des composants complexes de haute qualité en fait un outil inestimable dans la fabrication moderne de céramiques.

Le moulage

Le moulage est un processus méticuleux qui implique le mélange minutieux de la poudre de céramique avec une quantité substantielle de liants organiques, de plastifiants et de dispersants. Ce mélange méticuleux est essentiel pour obtenir une pâte fluide et visqueuse, qui est un précurseur essentiel de la formation des composants céramiques. Les liants organiques servent à maintenir les particules de céramique ensemble, tandis que les plastifiants améliorent la capacité de la suspension à s'écouler et à remplir les moules avec précision. Les dispersants, quant à eux, empêchent les particules de céramique de s'agglutiner et garantissent une distribution uniforme dans la suspension.

La suspension visqueuse qui en résulte n'est pas simplement un mélange homogène ; il s'agit d'une suspension soigneusement élaborée qui doit posséder le bon équilibre de viscosité et de propriétés d'écoulement. Cet équilibre est crucial pour le processus de moulage ultérieur, au cours duquel la suspension sera versée dans des moules ou appliquée sur des substrats. La capacité de contrôler et d'affiner les propriétés de la suspension est ce qui distingue le moulage de haute qualité des méthodes moins précises.

En résumé, la coulée est une étape fondamentale dans la production de céramiques de zircone, où la sélection et le mélange minutieux des additifs jouent un rôle essentiel dans l'obtention des caractéristiques souhaitées de la suspension. Ce processus fait partie intégrante de la garantie que les produits céramiques finaux répondent aux exigences strictes de performance et de fiabilité.

Moulage par injection de gel

La technologie du moulage par injection de gel représente une avancée pionnière dans le domaine du prototypage rapide colloïdal. Au cœur de ce processus innovant se trouve une solution de monomère organique, qui subit une polymérisation pour former un gel polymère-solvant robuste et interconnecté horizontalement. Ce gel offre non seulement une intégrité structurelle exceptionnelle, mais facilite également la création de composants céramiques complexes avec une grande précision et une grande cohérence.

Le processus commence par la préparation d'une solution de monomère organique sur mesure, qui est ensuite injectée dans un moule dans des conditions contrôlées. En se polymérisant, la solution se transforme en gel et se solidifie pour prendre la forme souhaitée. Cette transformation est cruciale car elle garantit que le produit final conserve son intégrité structurelle et sa précision dimensionnelle.

L'un des principaux avantages du moulage par injection de gel est sa capacité à produire des composants à géométrie complexe. Contrairement aux méthodes de moulage traditionnelles qui peuvent se heurter à des conceptions complexes, cette technologie permet de reproduire en continu des modèles et des structures détaillés. Cette capacité est particulièrement utile dans des secteurs tels que les appareils médicaux, l'aérospatiale et l'électronique de pointe, où la précision et la fiabilité sont primordiales.

En outre, l'utilisation d'une solution de monomère organique dans le moulage par injection de gel offre plusieurs avantages par rapport aux méthodes conventionnelles. Elle réduit le besoin de liants ou d'additifs supplémentaires, qui peuvent compliquer les étapes de post-traitement. En outre, le processus de polymérisation garantit que le produit final est exempt de contraintes et de défauts internes, ce qui améliore les propriétés mécaniques et la durabilité.

En résumé, la technologie du moulage par injection de gel s'impose comme une solution de pointe pour le prototypage rapide de composants céramiques. Sa capacité à produire des pièces très résistantes et très détaillées en fait un outil précieux pour diverses applications industrielles, offrant une avancée significative dans le domaine de la fabrication de céramiques.

Moulage par injection à solidification directe

Le moulage par injection à solidification directe représente une avancée révolutionnaire dans le domaine du moulage des céramiques, particulièrement développé par l'Institut fédéral suisse de technologie. Cette technique innovante s'appuie sur un processus unique pour transformer les poudres céramiques en composants solides et performants avec une précision et une efficacité exceptionnelles. Contrairement aux méthodes traditionnelles qui impliquent souvent des mélanges complexes de liants et de solvants, le moulage par injection à solidification directe simplifie le processus en solidifiant directement le matériau céramique dans des conditions contrôlées.

La clé de cette technologie réside dans sa capacité à gérer le processus de solidification avec une intervention minimale, en veillant à ce que le corps vert en céramique conserve son intégrité structurelle et sa précision dimensionnelle. Ce résultat est obtenu grâce au contrôle précis de la température, de la pression et de l'environnement chimique qui, ensemble, facilitent la transformation directe de la pâte céramique en une forme solide sans qu'il soit nécessaire d'utiliser des liants ou des solvants supplémentaires. Le résultat est un corps vert qui est non seulement exempt des défauts généralement associés aux méthodes traditionnelles, mais aussi prêt à être fritté immédiatement, ce qui permet de rationaliser le processus de production dans son ensemble.

En outre, le moulage par injection à solidification directe offre des avantages significatifs en termes d'utilisation des matériaux et de réduction des déchets. En minimisant le besoin d'additifs, le processus ne réduit pas seulement l'empreinte environnementale mais améliore également la pureté et la performance du produit céramique final. Il s'agit donc d'un choix idéal pour les industries nécessitant des composants céramiques de haute précision et de haute performance, telles que l'aérospatiale, l'automobile et les appareils médicaux.

En résumé, le moulage par injection à solidification directe témoigne de l'évolution constante des techniques de moulage de la céramique, offrant une alternative plus efficace, plus précise et plus respectueuse de l'environnement que les méthodes conventionnelles. Son développement par l'Institut fédéral suisse de technologie souligne l'engagement continu à repousser les limites de ce qui est possible dans l'ingénierie et la fabrication des céramiques.

Moulage par injection

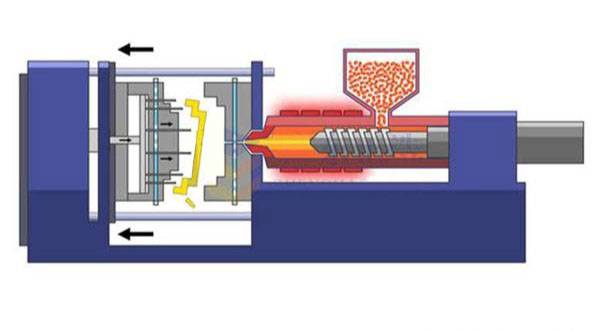

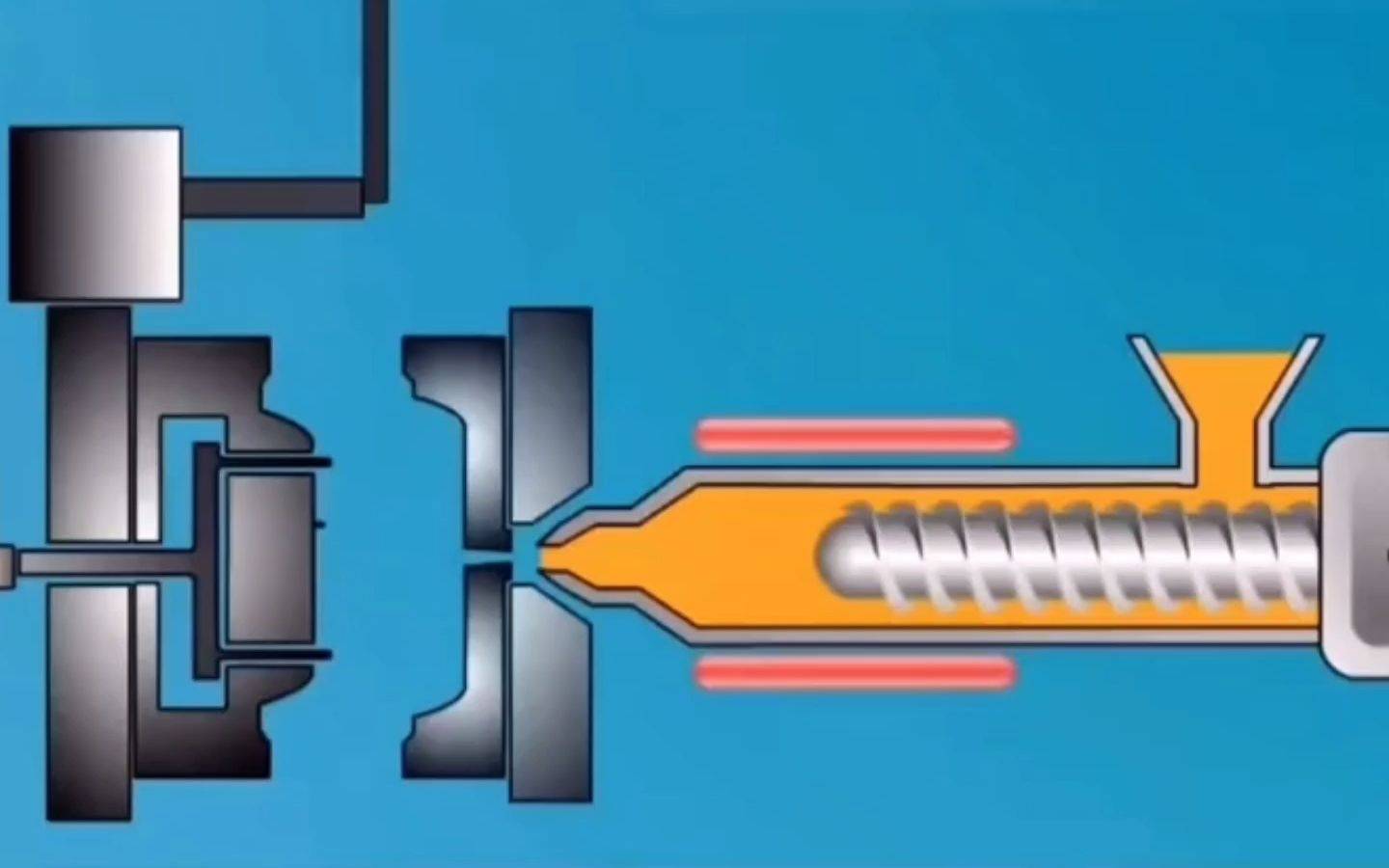

Le moulage par injection est un procédé polyvalent qui a été largement utilisé pour la production de produits en plastique et de moules en métal. Cette méthode consiste à injecter sous haute pression un matériau en fusion dans la cavité d'un moule, où il se solidifie pour prendre la forme souhaitée. Le processus peut être divisé en deux grandes catégories en fonction de la nature du matériau moulé : thermoplastique et thermodurcissable.

Pour les matériaux thermoplastiques, le processus implique généralement un durcissement à basse température. Ces matériaux sont chauffés jusqu'à ce qu'ils deviennent fondus, puis injectés dans le moule où ils refroidissent et se solidifient. Cette approche est particulièrement efficace pour les matériaux qui peuvent être fondus et solidifiés à plusieurs reprises sans que leurs propriétés ne se dégradent.

En revanche, les matériaux thermodurcissables sont soumis à un durcissement à haute température. Une fois durcis, ces matériaux forment une structure rigide et réticulée qui ne peut être refondue. Le durcissement à haute température garantit que le produit final est très durable et résistant à la chaleur et aux produits chimiques.

La polyvalence du moulage par injection ne se limite pas aux plastiques et aux métaux. Il a également été adapté à la production de composants céramiques, offrant une méthode précise et efficace pour créer des formes complexes avec une grande précision dimensionnelle. Cette adaptation est particulièrement importante dans les industries où la fiabilité des performances et la répétabilité de la production des matériaux céramiques sont primordiales, comme dans les secteurs de l'aérospatiale et de la médecine.

En résumé, le moulage par injection est un procédé robuste et adaptable, capable de traiter une large gamme de matériaux et de produire des pièces complexes de haute qualité avec une précision remarquable.

Moulage par injection de colloïdes

Pour résoudre les problèmes liés à l'excès d'additifs organiques et à la difficulté de les éliminer au cours des processus traditionnels de moulage par injection, l'université Tsinghua a mis au point une nouvelle technique connue sous le nom de moulage par injection de colloïdes pour les céramiques. Cette approche innovante exploite les propriétés uniques des systèmes colloïdaux pour améliorer le processus de moulage, offrant ainsi une alternative plus efficace et plus respectueuse de l'environnement que les méthodes conventionnelles.

Le moulage par injection de colloïdes implique l'utilisation de suspensions colloïdales, qui consistent en des particules de céramique finement dispersées dans un milieu liquide. Ces suspensions sont soigneusement formulées pour garantir leur stabilité et leur fluidité, ce qui permet un contrôle précis du processus de moulage. L'utilisation de systèmes colloïdaux permet de réduire considérablement la nécessité d'utiliser de grandes quantités de liants organiques, ce qui atténue les problèmes liés à leur élimination et à leur mise au rebut.

La mise au point de cette technique représente une avancée significative dans la technologie du moulage des céramiques, en particulier dans le contexte des céramiques de zircone. Elle améliore non seulement l'efficacité du processus de moulage, mais aussi la qualité du produit final en minimisant les défauts tels que la fissuration des couches, qui sont courants dans les méthodes traditionnelles de pressage à sec. En outre, l'utilisation de suspensions colloïdales permet de mieux contrôler la distribution des particules et la densité de l'emballage, ce qui permet d'obtenir des composants céramiques plus uniformes et plus résistants.

En résumé, le procédé de moulage par injection de colloïdes de l'université de Tsinghua offre une solution prometteuse aux limites du moulage par injection traditionnel, ouvrant la voie à une fabrication de céramiques plus durable et plus performante.

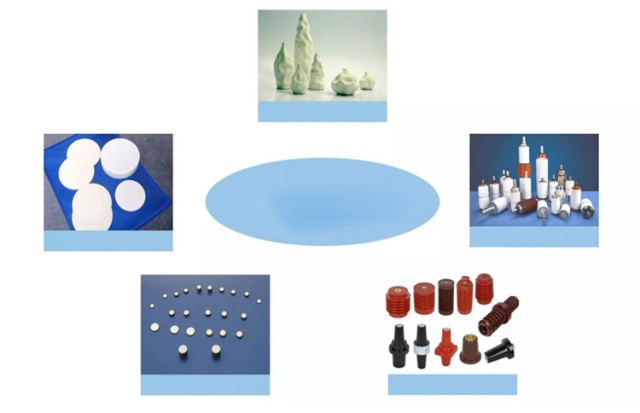

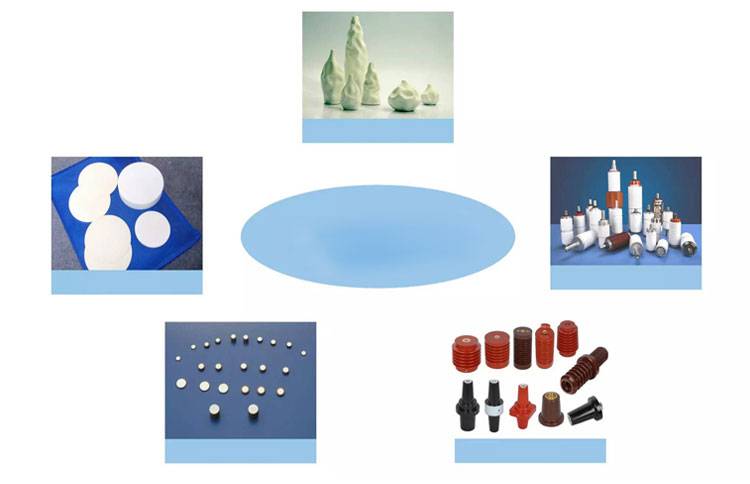

Produits associés

- Bille en céramique de zircone usinée avec précision pour la céramique fine avancée d'ingénierie

- Plaque de céramique de zircone stabilisée à l'yttria usinée avec précision pour l'ingénierie de céramiques fines avancées

- Plaques céramiques de forme spéciale en alumine-zircone sur mesure pour le traitement avancé de céramiques fines d'ingénierie

- Tige en céramique de zircone stabilisée à l'yttrium usinée avec précision pour l'ingénierie de céramiques fines avancées

- Presse à moule de forme spéciale pour laboratoire

Articles associés

- Exploration complète du pressage isostatique

- Comment obtenir une pression uniforme avec une presse isostatique chaude

- Choisir le meilleur matériau pour le broyeur à boulets : Facteurs essentiels et recommandations

- Les avantages du pressage isostatique à froid

- Fours dentaires La solution parfaite pour le traitement de la porcelaine