Introduction au PECVD

Présentation du PECVD

Le PECVD (Plasma Enhanced Chemical Vapor Deposition) est une technique sophistiquée de dépôt de couches minces largement utilisée dans l'industrie des semi-conducteurs. Cette méthode combine de manière synergique les principes fondamentaux du dépôt chimique en phase vapeur (CVD) avec une technologie plasma avancée, ce qui permet de produire des films de haute qualité aux propriétés méticuleusement contrôlées. Contrairement aux procédés CVD traditionnels, le PECVD utilise le plasma pour intensifier le processus de dépôt, facilitant ainsi le dépôt d'une plus grande quantité de matériau à des températures nettement plus basses.

L'intégration du plasma dans le processus de dépôt en phase vapeur confère plusieurs avantages. Les films déposés par PECVD présentent des propriétés physiques supérieures, notamment l'uniformité, une forte réticulation et une résistance robuste aux changements chimiques et thermiques. Ces attributs rendent les films déposés par PECVD idéaux pour une myriade d'applications, en particulier pour les revêtements optiques et les films diélectriques. Le faible coût et la grande efficacité des polymères appliqués par plasma ont élargi le champ d'application de la PECVD, ce qui en fait une technologie de base dans la fabrication moderne.

La PECVD offre un contrôle inégalé sur les propriétés des matériaux telles que la contrainte, l'indice de réfraction et la dureté. Cette précision est cruciale pour la production de films utilisés dans les dispositifs semi-conducteurs pour l'encapsulation, la passivation de surface et l'isolation de la couche conductrice. La technologie fonctionne en générant un plasma à basse température dans une chambre de traitement, qui induit une décharge lumineuse à la cathode. Cette décharge, associée à l'introduction de gaz de traitement, déclenche une série de réactions chimiques et plasmatiques qui aboutissent à la formation d'un film solide sur la surface de l'échantillon.

Par essence, la PECVD est une technique de dépôt polyvalente et efficace, capable de produire des films de haute qualité à des températures plus basses, préservant ainsi l'intégrité des structures délicates des semi-conducteurs. Sa capacité à contrôler et à adapter les propriétés des matériaux en fait un outil indispensable dans l'industrie des semi-conducteurs et au-delà.

Polyvalence de la PECVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technique de fabrication très adaptable, qui utilise le plasma pour augmenter la réactivité des précurseurs chimiques organiques et inorganiques. Cette réactivité accrue élargit le spectre des matériaux pouvant être utilisés comme précurseurs, y compris ceux qui sont généralement inertes. La capacité de la PECVD à traiter les précurseurs sous forme solide, liquide ou gazeuse facilite la fabrication rapide et sans solvant de revêtements en couches minces.

La polyvalence de la PECVD ne se limite pas à la diversité des matériaux. La technique excelle dans le contrôle de diverses propriétés matérielles telles que la contrainte, l'indice de réfraction et la dureté, ce qui en fait une méthode privilégiée pour les applications dans l'industrie des semi-conducteurs. Par exemple, la PECVD joue un rôle important dans l'encapsulation des dispositifs, la passivation des surfaces et l'isolation des couches conductrices. L'uniformité et la nature réticulée des films déposés par PECVD contribuent à leurs excellentes propriétés physiques, y compris la résistance aux changements chimiques et thermiques.

En outre, la flexibilité de la PECVD dans l'ajustement de la composition des films permet de créer des films organiques aux propriétés chimiques, thermiques, optiques, électriques et mécaniques adaptées. Cette adaptabilité est particulièrement précieuse pour les applications à grande échelle sur des substrats tels que le verre et le silicium. Des progrès récents ont également permis d'utiliser la PECVD dans des applications biologiques, telles que la protection des appareils médicaux, et pour atténuer la corrosion dans les appareils optiques et diélectriques.

En résumé, la capacité de la PECVD à utiliser un large éventail de matériaux, associée au contrôle précis des propriétés des films, souligne sa polyvalence dans diverses applications industrielles.

Principes de la PECVD

Méthodes de génération de plasma

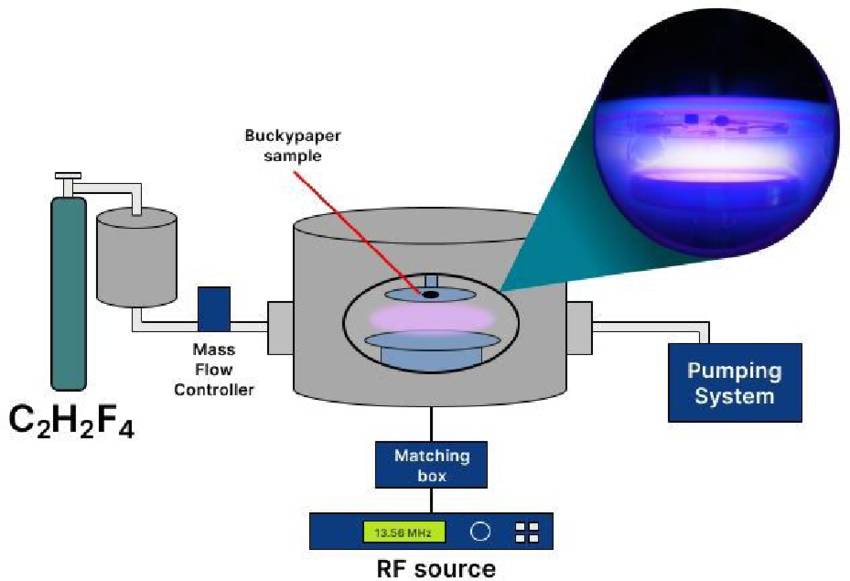

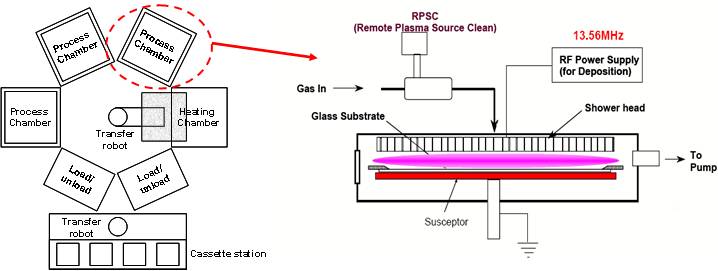

Le plasma dans un procédé PECVD (dépôt chimique en phase vapeur assisté par plasma) est généralement généré en appliquant une tension à des électrodes placées dans un environnement gazeux à basse pression. Cette tension crée un champ électrique qui ionise les molécules de gaz, initiant la formation du plasma. Les méthodes de génération varient en fonction du type d'alimentation utilisé : radiofréquence (RF), moyenne fréquence (MF), courant continu pulsé et courant continu direct.

-

Plasma à radiofréquence (RF): Cette méthode utilise un courant alternatif dont la fréquence est de l'ordre de 13,56 MHz. Le plasma RF est largement utilisé en raison de sa capacité à générer un plasma stable et uniforme, ce qui est crucial pour un dépôt de film de haute qualité.

-

Plasma à moyenne fréquence (MF): Fonctionnant à des fréquences situées entre la RF et le CC, le plasma MF offre un équilibre entre la stabilité de la RF et la simplicité du CC. Il est particulièrement utile pour les applications nécessitant une densité de plasma modérée.

-

Plasma CC pulsé: Cette méthode consiste à appliquer une série de courtes impulsions de courant continu aux électrodes. Les impulsions permettent un contrôle précis de la densité et de l'énergie du plasma, ce qui peut s'avérer utile pour certains procédés de dépôt de matériaux.

-

Plasma à courant continu: Utilisant un courant continu, le plasma à courant continu est plus simple à mettre en œuvre mais moins stable que les plasmas RF et MF. Il est souvent utilisé dans des applications où des densités de plasma plus faibles sont acceptables.

L'énergie fournie par ces sources d'énergie active le gaz ou la vapeur, provoquant sa dissociation en électrons, en ions et en radicaux neutres. Ces particules chargées et neutres sont essentielles pour les réactions chimiques qui conduisent au dépôt de couches minces. Le choix de la méthode de génération de plasma dépend des exigences spécifiques du processus de dépôt, telles que les propriétés souhaitées du film, la vitesse de dépôt et la sensibilité du substrat à la température.

Processus de dépôt

La technologie PECVD utilise un plasma à basse température pour initier une décharge lumineuse à la cathode dans la chambre de dépôt, fonctionnant dans un environnement à faible pression de gaz. Cette décharge lumineuse, ou d'autres mécanismes de chauffage, élève la température de l'échantillon à un niveau prédéfini. Ensuite, une quantité méticuleusement contrôlée de gaz de traitement est introduite dans la chambre. Ce gaz subit une série de réactions chimiques et plasmatiques complexes, qui aboutissent à la formation d'un film solide sur la surface de l'échantillon.

Le processus de dépôt est une phase critique de la PECVD, au cours de laquelle les propriétés du film final sont déterminées. L'épaisseur de la couche déposée peut varier considérablement, allant de la largeur d'un seul atome (échelle du nanomètre) à plusieurs millimètres, en fonction de la méthode de revêtement spécifique et du type de matériau déposé. Cette flexibilité permet de créer à la fois des revêtements fins et fonctionnels et des couches protectrices plus épaisses, ce qui élargit les possibilités d'application de la technologie PECVD dans diverses industries.

La clé du succès du processus de dépôt réside dans le contrôle précis et l'optimisation de plusieurs paramètres, notamment les débits de gaz, la puissance du plasma et la pression de la chambre. Ces paramètres influencent collectivement le libre parcours moyen des réactifs, la mobilité de surface de ces réactifs et, en fin de compte, la composition et les propriétés du film déposé. En affinant ces variables, il est possible d'obtenir des films présentant les caractéristiques souhaitées, telles qu'une grande uniformité, des propriétés électriques spécifiques ou une résistance mécanique accrue.

La polyvalence de la PECVD, qui permet de traiter un large éventail de matériaux précurseurs - sous forme solide, liquide ou gazeuse - renforce encore son utilité. Cette capacité garantit que la PECVD peut être adaptée pour répondre aux divers besoins des différentes applications, de la fabrication de semi-conducteurs à la production d'appareils biomédicaux. La possibilité de déposer une variété de matériaux, y compris le nitrure de silicium, le dioxyde de silicium, le silicium amorphe et le carbone de type diamant, souligne le large éventail de possibilités qu'offre la PECVD.

En résumé, le processus de dépôt PECVD est une méthode sophistiquée et adaptable qui permet de créer des films de haute qualité aux propriétés personnalisées. Sa capacité à fonctionner à des températures plus basses que les méthodes traditionnelles de dépôt en phase vapeur (CVD), combinée à sa capacité à traiter une large gamme de matériaux, fait du PECVD une technologie de base dans les processus de fabrication modernes.

Matériaux déposés par PECVD

Nitrure de silicium (SiN)

Le nitrure de silicium (SiN) est un matériau céramique avancé de haute performance qui se distingue par sa combinaison exceptionnelle de propriétés mécaniques, thermiques et électriques. En tant que matériau déposé par PECVD (dépôt chimique en phase vapeur assisté par plasma), le SiN est réputé pour ses excellentes propriétés diélectriques, sa grande stabilité thermique et sa faible conductivité. Ces attributs en font un choix privilégié pour une variété d'applications critiques.

Dans le domaine des semi-conducteurs, le SiN est utilisé non seulement pour ses propriétés diélectriques, mais aussi pour sa capacité à servir de barrière de diffusion efficace contre les molécules d'eau et les ions de sodium, qui sont les principales sources de corrosion et d'instabilité dans la microélectronique. Cette double fonctionnalité garantit la longévité et la fiabilité des composants semi-conducteurs.

Au-delà des semi-conducteurs, le SiN est largement utilisé dans les dispositifs biomédicaux. Sa stabilité chimique et son inertie sont primordiales dans la conception de dispositifs biochimiques et biomédicaux fiables, où la compatibilité du matériau avec les tissus vivants est cruciale. La dureté élevée du matériau (~19 GPa) et son module d'Young (~150 GPa) renforcent encore son applicabilité dans ces environnements sensibles, offrant une durabilité sans compromettre la biocompatibilité.

Dans les revêtements optiques, l'indice de réfraction élevé du SiN, qui peut être adapté à des exigences spécifiques, en fait un candidat idéal pour les revêtements antireflets et les couches protectrices. Sa faible absorption optique dans le spectre visible et infrarouge permet la fabrication de guides d'ondes optiques et de systèmes optiques planaires de haute performance, contribuant ainsi à l'avancement des dispositifs photoniques et optoélectroniques.

En outre, la résistance élevée du SiN aux chocs thermiques et aux impacts, associée à sa résistance supérieure au fluage et à l'oxydation, en fait un matériau robuste pour les applications à haute température et à forte charge. Cette polyvalence permet au SiN de résister aux conditions industrielles les plus exigeantes, consolidant ainsi sa position de matériau de choix dans diverses industries à fort enjeu.

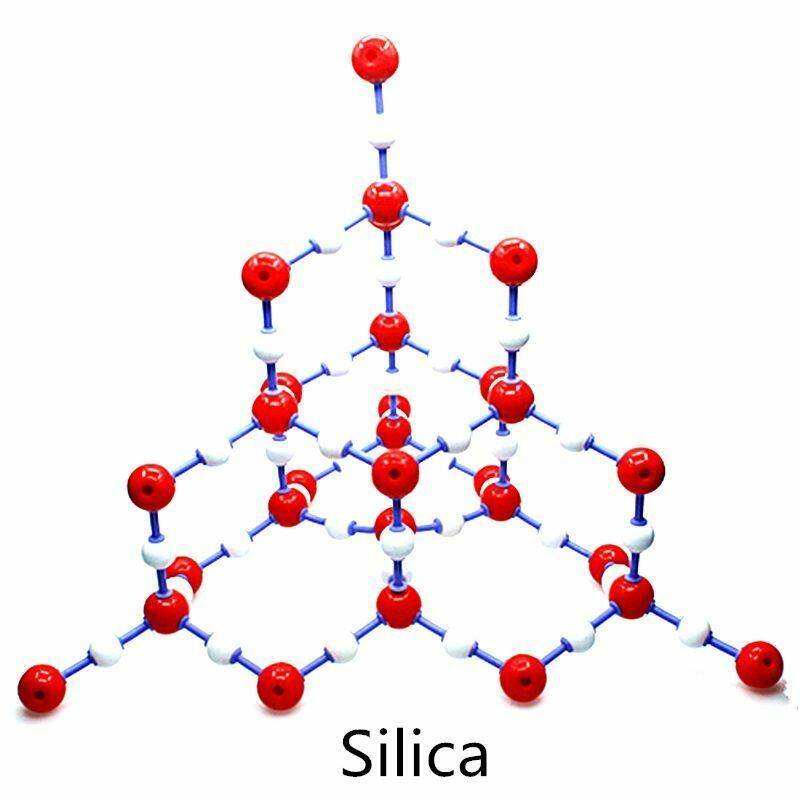

Dioxyde de silicium (SiO2)

Le dioxyde de silicium, communément appelé silice, est un matériau polyvalent dont la formule chimique est SiO2. C'est l'un des matériaux les plus fréquemment déposés dans les processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) en raison de ses propriétés diélectriques et de sa transparence exceptionnelles. Cet oxyde de silicium se trouve notamment dans la nature sous forme de quartz et est un composant clé de divers organismes vivants.

Dans les applications industrielles, le dioxyde de silicium est souvent utilisé sous forme de quartz fondu, réputé pour sa grande pureté et ses propriétés physiques uniques. Le dioxyde de silicium est notamment un composant majeur du sable dans de nombreuses régions du monde, ce qui le rend abondamment disponible pour une utilisation industrielle. Ce matériau n'est pas seulement utilisé dans la fabrication des semi-conducteurs, mais trouve également des applications dans les revêtements optiques, les matériaux structurels, ainsi que comme couche protectrice contre la corrosion et pour renforcer l'hydrophobie.

Le rôle du dioxyde de silicium dans la microélectronique est particulièrement important. En tant qu'isolant électrique, il garantit le bon fonctionnement des dispositifs semi-conducteurs en évitant les courts-circuits et en préservant l'intégrité des signaux. Son utilisation dépasse le cadre de l'électronique et s'étend aux industries alimentaire et pharmaceutique, où il constitue un composant essentiel dans diverses formulations et processus.

Le dépôt de dioxyde de silicium par PECVD permet un contrôle précis des propriétés du film, ce qui permet de trouver des solutions sur mesure pour des applications spécifiques. Que ce soit sous forme de quartz fondu, de silice pyrogénée, de gel de silice ou d'aérogels, le dioxyde de silicium reste un matériau essentiel de la technologie moderne, ce qui souligne son importance dans les applications actuelles et émergentes.

Silicium amorphe (a-Si)

Le silicium amorphe, souvent abrégé en a-Si, est une forme non cristalline de silicium aux propriétés électroniques distinctes. Contrairement à son homologue cristallin, le a-Si n'a pas de structure cristalline bien définie, ce qui lui confère des caractéristiques optiques et électriques uniques. Ce matériau est particulièrement réputé pour ses applications dans la technologie des couches minces, où sa capacité à être déposé en couches aussi fines que quelques nanomètres est très avantageuse.

L'une des applications les plus importantes de l'a-Si réside dans la production de cellules solaires à couche mince. Ces cellules solaires exploitent l'effet photovoltaïque pour convertir la lumière du soleil en électricité, et la capacité de l'a-Si à absorber un large spectre de lumière en fait un candidat idéal à cette fin. En outre, les faibles coûts de production du matériau et sa compatibilité avec les substrats flexibles renforcent son attrait dans le secteur des énergies renouvelables.

Au-delà des cellules solaires, l'a-Si est largement utilisé dans la fabrication de photodétecteurs et de dispositifs d'affichage. Dans les photodétecteurs, la sensibilité à la lumière de l'a-Si lui permet de détecter et de mesurer des intensités lumineuses avec une grande précision, ce qui le rend indispensable dans diverses applications de détection optique. Dans la technologie des écrans, l'a-Si est utilisé dans la construction de transistors à couches minces (TFT), qui sont des composants essentiels des écrans plats modernes, y compris les LCD et les OLED.

La polyvalence de l'a-Si dans ces diverses applications souligne son importance dans le domaine de la technologie des semi-conducteurs. Ses propriétés uniques, associées aux progrès des techniques de dépôt telles que la PECVD, continuent de stimuler l'innovation et d'élargir son rôle dans les technologies actuelles et émergentes.

Le carbone semblable au diamant (DLC)

Le carbone de type diamant (DLC) est une forme unique de carbone amorphe qui partage plusieurs propriétés clés avec le diamant, telles qu'une grande dureté et une faible friction. Ce matériau se caractérise principalement par sa teneur importante en liaisons sp3, qui contribuent à ses propriétés mécaniques et chimiques exceptionnelles. Les films DLC sont généralement déposés par dépôt chimique en phase vapeur assisté par plasma à radiofréquence (RF PECVD), une méthode qui permet un contrôle précis des propriétés du film.

La polyvalence des revêtements DLC s'étend à diverses industries en raison de leur excellente résistance à l'usure et aux produits chimiques. Dans les applications automobiles, l'aluminium et ses alliages revêtus de DLC sont étudiés pour des composants tels que les pistons et les alésages, pour lesquels une résistance spécifique élevée et une résistance à l'usure sont essentielles. En outre, les revêtements DLC sont utilisés dans l'électronique grand public, comme les têtes de magnétoscope et les tambours de photocopieuses, ainsi que dans les composants de machines textiles.

Dans le domaine biomédical, les revêtements DLC sont appréciés pour leur biocompatibilité et leur durabilité, ce qui les rend idéaux pour les implants et autres dispositifs médicaux. La faible friction et la dureté élevée du DLC permettent à ces implants de résister aux rigueurs d'une utilisation à long terme sans compromettre leur fonctionnalité ni provoquer de réactions indésirables dans l'organisme.

Globalement, la combinaison de la technologie PECVD et des revêtements DLC offre une solution puissante pour améliorer les performances et la longévité d'une large gamme de matériaux, des outils de coupe aux implants biomédicaux, en fournissant une couche de protection robuste et polyvalente.

Métaux

La PECVD ne se limite pas au dépôt de matériaux diélectriques et semi-conducteurs, mais étend également ses capacités au domaine des métaux. Plus précisément, la PECVD est utilisée pour déposer des films métalliques tels que l'aluminium et le cuivre. Ces films métalliques remplissent diverses fonctions essentielles dans les appareils électroniques.

Par exemple, les films d'aluminium sont souvent utilisés comme interconnexions électriques, qui sont essentielles pour relier les différents composants d'un dispositif à semi-conducteur. Ces interconnexions assurent un transfert efficace des signaux électriques et de l'énergie, préservant ainsi la fonctionnalité et les performances globales de l'appareil.

Par ailleurs, les films de cuivre sont préférés pour leur conductivité électrique supérieure à celle de l'aluminium. Ils sont couramment utilisés dans la fabrication d'électrodes et d'autres composants électroniques de haute performance. La possibilité de déposer ces métaux par PECVD permet un contrôle précis de l'épaisseur et de l'uniformité du film, ce qui est essentiel pour optimiser les propriétés électriques du produit final.

En résumé, l'utilisation de la technologie PECVD pour le dépôt de métaux non seulement accroît la polyvalence de cette technologie, mais élargit également son application dans l'industrie des semi-conducteurs, où la demande de composants électroniques de haute qualité, fiables et efficaces ne cesse de croître.

Paramètres du procédé PECVD

Paramètres clés

Les paramètres clés du procédé de dépôt chimique en phase vapeur assisté par plasma (PECVD) englobent un quatuor de facteurs critiques :Pression,la température,débit de gazetpuissance du plasma. Chacun de ces paramètres joue un rôle essentiel dans l'élaboration du processus de dépôt et des propriétés du film qui en résultent.

-

La pression: Ce paramètre influence le libre parcours moyen des réactifs, qui à son tour affecte l'efficacité des collisions entre les particules. Des pressions plus faibles augmentent le libre parcours moyen, ce qui permet des interactions plus contrôlées et plus précises dans l'environnement du plasma.

-

Température: La température dans la chambre de dépôt régit la mobilité de surface des réactifs. Des températures plus élevées augmentent la mobilité des particules sur la surface du substrat, ce qui favorise l'adhérence et l'uniformité du film.

-

Débit de gaz: La vitesse à laquelle les gaz précurseurs sont introduits dans la chambre détermine la concentration des réactifs disponibles pour le dépôt. Des débits de gaz optimaux garantissent un approvisionnement constant en réactifs, ce qui est essentiel pour maintenir une épaisseur et une composition de film uniformes.

-

Puissance du plasma: Ce paramètre affecte directement l'énergie du plasma, qui est essentielle pour initier et maintenir les réactions chimiques nécessaires au dépôt du film. Une puissance de plasma plus élevée peut accélérer la vitesse de dépôt, mais doit être équilibrée pour éviter d'endommager le substrat ou de dégrader la qualité du film.

L'ensemble de ces paramètres détermine la vitesse de dépôt, la composition et les propriétés du film déposé, ainsi que l'efficacité globale du processus PECVD. En affinant ces variables, les fabricants peuvent obtenir les caractéristiques de film souhaitées, que ce soit pour des semi-conducteurs, des revêtements optiques ou des dispositifs biomédicaux.

Optimisation des paramètres

L'optimisation des paramètres du procédé PECVD est essentielle pour obtenir les propriétés de film souhaitées. Il s'agit de régler avec précision plusieurs paramètres clés, notamment la puissance du plasma, les débits de gaz, le temps de dépôt et la pression, afin de garantir la qualité, l'uniformité et la fonctionnalité du film.

-

Taux de dépôt: La vitesse de dépôt peut être augmentée en augmentant la puissance du plasma ou le débit du gaz précurseur. Une puissance de plasma plus élevée augmente l'énergie disponible pour les réactions chimiques, tandis qu'un débit de gaz plus important garantit une concentration plus élevée des réactifs, ce qui contribue à une formation plus rapide du film.

-

Épaisseur du film: Le contrôle de l'épaisseur du film est crucial pour diverses applications. Cela peut être réalisé en ajustant le temps de dépôt, où des temps de dépôt plus longs donnent des films plus épais. Cependant, la relation entre le temps de dépôt et l'épaisseur n'est pas linéaire, et d'autres paramètres tels que la puissance du plasma et le débit de gaz doivent être pris en compte pour éviter les défauts.

-

Composition du film: La composition du film déposé peut être contrôlée avec précision en faisant varier le débit du gaz précurseur. Différents gaz précurseurs et leurs ratios peuvent produire des films de compositions chimiques différentes, ce qui est particulièrement important pour les applications nécessitant des propriétés matérielles spécifiques, telles que la conductivité électrique ou la transparence optique.

-

Uniformité et qualité: Obtenir des propriétés de film uniformes sur l'ensemble du substrat est un défi important. Des paramètres tels que la pression et la température jouent un rôle essentiel dans la détermination de l'uniformité du film. Des pressions plus faibles peuvent réduire le libre parcours moyen des particules, ce qui conduit à un dépôt plus uniforme, tandis qu'un contrôle précis de la température garantit une qualité constante du film.

En résumé, l'optimisation des paramètres du procédé PECVD est une tâche à multiples facettes qui nécessite un examen minutieux de nombreuses variables. En équilibrant ces paramètres, il est possible de produire des films de haute qualité adaptés à des applications spécifiques, qu'il s'agisse de la fabrication de semi-conducteurs, de la production de cellules solaires ou de dispositifs biomédicaux.

Avantages de la PECVD

Traitement à basse température

La technologie PECVD se distingue par sa capacité à déposer des films à des températures nettement inférieures à celles requises par les méthodes CVD conventionnelles. Cette capacité de traitement à basse température est particulièrement cruciale dans la fabrication des semi-conducteurs, où les températures élevées peuvent entraîner la dégradation des structures délicates des dispositifs. En opérant à des températures réduites, la PECVD minimise les contraintes thermiques et les dommages potentiels au substrat sous-jacent et aux composants intégrés.

Le fonctionnement à basse température de la PECVD est obtenu grâce à l'utilisation du plasma, qui renforce les réactions chimiques nécessaires au dépôt du film sans qu'il soit nécessaire d'avoir recours à des températures élevées. Ce processus amélioré par le plasma permet le dépôt d'une large gamme de matériaux, notamment le nitrure de silicium, le dioxyde de silicium et le silicium amorphe, qui sont tous essentiels pour les dispositifs semi-conducteurs modernes. La possibilité de déposer ces matériaux à des températures plus basses permet de préserver l'intégrité des structures semi-conductrices, ce qui améliore les performances globales et la fiabilité du produit final.

En outre, la capacité de traitement à basse température de la PECVD étend son applicabilité à une variété de substrats et de matériaux sensibles, ce qui en fait un outil polyvalent pour la fabrication de composants électroniques avancés. Cette polyvalence est complétée par les taux de dépôt élevés et l'excellente uniformité du film qu'offre la PECVD, ce qui contribue à son adoption généralisée dans l'industrie des semi-conducteurs.

Excellente uniformité du film

La technologie PECVD est réputée pour sa capacité à produire des films très uniformes sur la surface du substrat, garantissant à la fois une épaisseur et une composition uniformes. Cette uniformité n'est pas seulement un aspect technique ; c'est la pierre angulaire du maintien des performances et de la fiabilité des dispositifs fabriqués.

L'uniformité obtenue grâce à la PECVD est essentielle pour plusieurs raisons :

-

Performance des dispositifs: Des films uniformes garantissent des propriétés électriques et mécaniques cohérentes sur l'ensemble du dispositif, ce qui est essentiel pour des performances optimales. Les variations d'épaisseur ou de composition du film peuvent entraîner des incohérences dans le comportement du dispositif, ce qui peut provoquer des défaillances ou un fonctionnement sous-optimal.

-

Fiabilité: Des films uniformes contribuent à la fiabilité à long terme des dispositifs en minimisant les points de contrainte et les modes de défaillance potentiels. Par exemple, dans la fabrication des semi-conducteurs, l'uniformité des couches diélectriques est cruciale pour éviter les courts-circuits et assurer la longévité de l'appareil.

-

Contrôle des processus: La capacité d'obtenir des films uniformes avec la PECVD permet un contrôle plus étroit du processus, ce qui permet aux fabricants de maintenir des normes élevées de qualité et de cohérence sur de grandes séries de production. Ceci est particulièrement important dans les industries où même des écarts mineurs peuvent avoir des impacts significatifs, comme dans la production de cellules solaires ou de revêtements optiques.

L'uniformité de la PECVD est obtenue grâce à un contrôle précis des paramètres du processus, tels que la pression, la température, le débit de gaz et la puissance du plasma. Ces paramètres sont méticuleusement ajustés pour garantir que les réactifs ont un libre parcours moyen et une mobilité de surface optimaux, ce qui conduit à la formation de films présentant les propriétés souhaitées.

En résumé, l'excellente uniformité du film fournie par la PECVD est un avantage clé qui sous-tend son utilisation répandue dans diverses industries, garantissant que les dispositifs produits ne sont pas seulement fonctionnels, mais aussi fiables et durables.

Taux de dépôt élevés

La technologie PECVD se distingue par sa capacité à atteindre des taux de dépôt élevés, qui dépassent largement ceux des méthodes CVD traditionnelles. Cette efficacité est la pierre angulaire de son adoption généralisée dans l'industrie des semi-conducteurs. Les taux de dépôt rapides facilités par la PECVD sont attribués à la réactivité accrue du plasma, qui accélère les réactions chimiques nécessaires à la formation du film.

En termes pratiques, cela signifie que la PECVD peut déposer des couches minces en une fraction du temps requis par les méthodes conventionnelles. Par exemple, alors que la CVD traditionnelle peut prendre plusieurs heures pour déposer un film d'une certaine épaisseur, la PECVD peut accomplir la même tâche en quelques minutes. Ce gain de temps se traduit directement par une réduction des coûts de fabrication et une augmentation de la capacité de production, ce qui fait de la PECVD une solution rentable pour la production de semi-conducteurs en grande quantité.

En outre, les taux de dépôt élevés de la PECVD ne sont pas seulement une question de vitesse ; ils contribuent également à la qualité globale et à la cohérence des films déposés. Le processus de dépôt rapide permet de mieux contrôler les propriétés des films, telles que l'épaisseur, l'uniformité et la composition, qui sont essentielles pour la performance et la fiabilité des dispositifs semi-conducteurs. Ce double avantage de la rapidité et de la qualité souligne la raison pour laquelle la PECVD reste un choix privilégié dans la fabrication moderne des semi-conducteurs.

Large gamme de matériaux

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est réputé pour sa capacité à déposer un large éventail de matériaux, notamment des isolants, des conducteurs et des semi-conducteurs. Cette grande polyvalence des matériaux est la pierre angulaire de son applicabilité dans divers secteurs de la fabrication de semi-conducteurs.

Par exemple, la PECVD peut déposernitrure de silicium (SiN)un matériau apprécié pour ses propriétés diélectriques exceptionnelles, sa grande stabilité thermique et sa faible conductivité. Le SiN fait partie intégrante des dispositifs à semi-conducteurs, des dispositifs biomédicaux et des revêtements optiques. De même,dioxyde de silicium (SiO2)un matériau diélectrique transparent doté d'excellentes propriétés d'isolation électrique, est largement utilisé dans la fabrication des semi-conducteurs, les revêtements optiques et les couches protectrices pour la protection contre la corrosion et l'hydrophobie.

En outre, la PECVD peut déposerSilicium amorphe (a-Si)une forme amorphe de silicium aux propriétés électroniques uniques, qui joue un rôle essentiel dans la production de cellules solaires à couche mince, de photodétecteurs et de dispositifs d'affichage. En outre,le carbone semblable au diamant (DLC)un matériau à base de carbone dont les propriétés sont proches de celles du diamant, notamment une grande dureté et une faible friction, est déposé par PECVD pour des applications telles que les outils de coupe, les surfaces résistantes à l'usure et les implants biomédicaux.

Les films métalliques, tels que l'aluminium et le cuivre, sont déposés par PECVD.l'aluminium et le cuivresont également déposés par PECVD et servent de composants essentiels pour les interconnexions électriques, les électrodes et d'autres composants électroniques. Ce large éventail de matériaux garantit que la PECVD reste une technologie polyvalente et indispensable dans l'industrie des semi-conducteurs, facilitant la production de films de haute qualité aux propriétés contrôlées avec précision.

Contrôle du processus in situ

Le contrôle in situ du processus est une caractéristique essentielle des systèmes PECVD, qui permet d'ajuster en temps réel les paramètres de dépôt afin d'optimiser les propriétés des films. Cette capacité est particulièrement cruciale dans la fabrication des semi-conducteurs, où la qualité et la cohérence des couches minces ont un impact direct sur les performances et la fiabilité des appareils.

Composants clés de la surveillance in situ

-

Capteurs et détecteurs: Des capteurs et des détecteurs avancés sont intégrés au système PECVD pour surveiller en permanence des paramètres clés tels que la température, la pression et les débits de gaz. Ces dispositifs fournissent des données en temps réel, ce qui permet des ajustements immédiats pour maintenir des conditions optimales.

-

Boucles de rétroaction: Des boucles de rétroaction sophistiquées analysent les données des capteurs et ajustent automatiquement la puissance du plasma, les débits de gaz et d'autres paramètres critiques. Cette automatisation garantit que le processus de dépôt reste dans la fenêtre de fonctionnement souhaitée, améliorant ainsi l'uniformité et la qualité des films déposés.

Avantages des ajustements en temps réel

-

Amélioration de la qualité des films: En surveillant et en ajustant en permanence le processus de dépôt, les systèmes PECVD peuvent produire des films présentant des propriétés supérieures, notamment une meilleure uniformité, une réduction des défauts et une amélioration des caractéristiques mécaniques et électriques.

-

Efficacité accrue du processus: Les ajustements en temps réel minimisent le besoin de traitement post-dépôt et réduisent la probabilité de retouches, ce qui permet d'augmenter le rendement et de réduire les coûts de production.

-

Flexibilité et adaptabilité: Le contrôle du processus in situ permet une plus grande flexibilité dans le processus de dépôt, permettant au système de s'adapter aux variations des matériaux du substrat, des gaz précurseurs et d'autres variables. Cette adaptabilité est particulièrement précieuse pour la production de dispositifs complexes et multicouches.

En résumé, le contrôle in situ du processus est la pierre angulaire de la technologie PECVD moderne, offrant la précision et la flexibilité nécessaires pour répondre aux exigences rigoureuses de la fabrication de semi-conducteurs avancés et d'autres applications de haute technologie.

Applications de la technologie PECVD

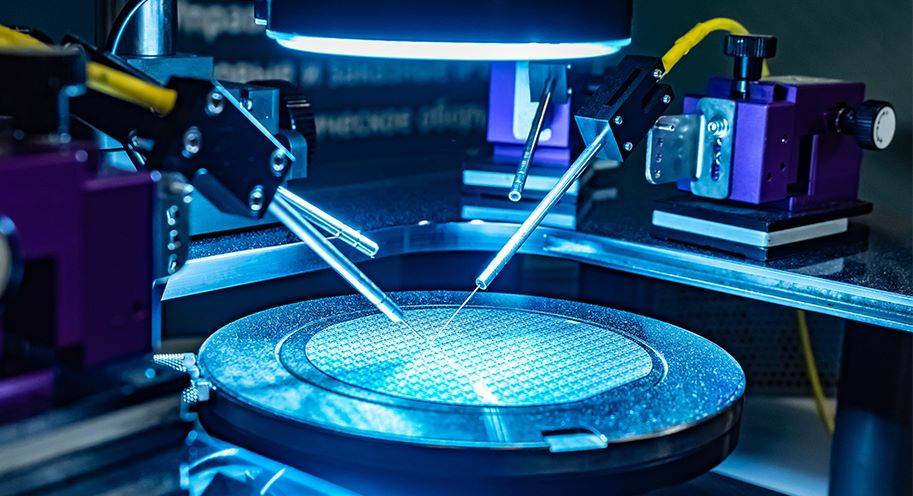

Fabrication de semi-conducteurs

La technique PECVD (dépôt chimique en phase vapeur assisté par plasma) est une pierre angulaire de l'industrie des semi-conducteurs, car elle joue un rôle essentiel dans la fabrication de divers composants critiques. Cette technique est principalement utilisée pour le dépôt de diélectriques de grille, de couches de passivation et d'interconnexions, qui sont essentiels pour la fonctionnalité et la fiabilité des dispositifs à semi-conducteurs.

Rôles clés de la PECVD dans la fabrication des semi-conducteurs

| Composant | Rôle |

|---|---|

| Diélectrique de grille | Agissent comme une barrière entre l'électrode de grille et le corps du semi-conducteur, contrôlant le flux de courant et empêchant les fuites. |

| Couches de passivation | Protègent le dispositif contre les dommages environnementaux, améliorant ainsi la durabilité et les performances. |

| Interconnexions | Facilite la connexion entre les différentes parties du semi-conducteur, assurant une transmission efficace des signaux. |

La capacité de la PECVD à déposer des films de haute qualité à des températures plus basses que les méthodes CVD traditionnelles la rend particulièrement adaptée à la fabrication de semi-conducteurs. Cette capacité de traitement à basse température est cruciale car elle permet d'éviter d'endommager les structures délicates des dispositifs qui sont sensibles aux effets des hautes températures.

En outre, l'excellente uniformité du film obtenue par PECVD garantit que les couches déposées ont une épaisseur et une composition constantes sur l'ensemble du substrat, ce qui est essentiel pour maintenir les performances et la fiabilité du dispositif. Les taux de dépôt élevés offerts par la PECVD contribuent également à son efficacité et à sa rentabilité dans les processus de fabrication à grande échelle.

En résumé, les capacités uniques de la PECVD en font un outil indispensable dans la fabrication des semi-conducteurs, permettant la création de dispositifs avancés aux performances et à la fiabilité supérieures.

Fabrication de cellules solaires

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une pierre angulaire de la fabrication de cellules solaires et de dispositifs photovoltaïques. Ses capacités uniques permettent de créer des films minces et uniformes qui sont essentiels à la performance et à l'efficacité des panneaux solaires.

L'une des principales applications de la PECVD dans la fabrication de cellules solaires est le dépôt de revêtements antireflets. Ces revêtements sont essentiels pour réduire la réflexion de la lumière du soleil et améliorer ainsi l'absorption de la lumière par les cellules solaires. En minimisant la réflexion de la lumière, les revêtements antireflets déposés par PECVD améliorent considérablement l'efficacité de la conversion énergétique des panneaux solaires.

Outre les revêtements antireflets, la technique PECVD est également utilisée pour déposer d'autres couches fonctionnelles qui contribuent aux performances globales des cellules solaires. Par exemple, la PECVD peut être utilisée pour créer des couches de passivation qui réduisent la recombinaison de surface, augmentant ainsi l'efficacité de la cellule. Ces couches sont généralement constituées de matériaux tels que le nitrure de silicium (SiN) et le dioxyde de silicium (SiO₂), qui offrent d'excellentes propriétés diélectriques et une grande stabilité thermique.

La polyvalence de la PECVD, qui permet de traiter une large gamme de matériaux, notamment le silicium amorphe (a-Si) et le carbone de type diamant (DLC), accroît encore son utilité dans la fabrication des cellules solaires. Ces matériaux peuvent être adaptés pour répondre à des exigences spécifiques, telles que l'amélioration de la durabilité ou de la conductivité électrique, ce qui fait de la PECVD un outil indispensable à la production de cellules solaires de haute performance.

Revêtements optiques

La technologie PECVD (dépôt chimique en phase vapeur assisté par plasma) joue un rôle déterminant dans la production d'un large éventail de revêtements optiques, allant de ceux utilisés dans des articles de tous les jours comme les lunettes de soleil à des dispositifs sophistiqués tels que les photomètres et les systèmes de stockage de données optiques. En gérant méticuleusement les paramètres du plasma, notamment la pression, la température et les débits de gaz, il est possible d'ajuster avec précision l'indice de réfraction et d'autres propriétés optiques essentielles des films déposés. Ce réglage fin permet de créer des revêtements qui répondent à des exigences optiques spécifiques, améliorant ainsi les performances de divers dispositifs optiques.

Dans le domaine des revêtements optiques, la PECVD offre plusieurs avantages. Par exemple, elle peut produire des revêtements antireflets qui minimisent la perte de lumière dans les panneaux solaires, améliorant ainsi l'efficacité de la conversion énergétique. De même, les revêtements hautement réfléchissants pour les optiques laser sont obtenus par le dépôt de films minces, ce qui garantit des performances optimales dans les applications laser. En outre, la technologie PECVD est utilisée pour créer des revêtements réfléchissants dans l'infrarouge, qui augmentent l'intensité du flux lumineux dans les lampes à filament, ce qui les rend plus efficaces sur le plan énergétique.

L'une des caractéristiques les plus remarquables de la PECVD est sa capacité à déposer des couches minces sur des fibres optiques, améliorant ainsi leurs performances en matière de réfraction et de coefficient d'absorption. Cela est particulièrement important dans le domaine des télécommunications, où les fibres optiques doivent transmettre des données sur de longues distances avec un minimum de pertes. En outre, la PECVD est utilisée dans la production de revêtements protecteurs pour les dispositifs de stockage de données optiques, les protégeant des fluctuations de température et d'autres facteurs environnementaux qui pourraient compromettre leur intégrité.

En résumé, la capacité de la PECVD à produire des revêtements optiques aux propriétés personnalisées en fait un outil indispensable dans diverses industries, de l'électronique grand public aux instruments scientifiques de pointe.

Dispositifs biomédicaux

La technologie PECVD s'est imposée comme un outil essentiel dans la fabrication de dispositifs biomédicaux, en particulier les implants médicaux. Le procédé excelle dans le dépôt de revêtements biocompatibles et de haute pureté qui peuvent être adaptés pour répondre à des exigences fonctionnelles spécifiques. Cette capacité est cruciale pour améliorer les performances et la longévité des implants médicaux, qui doivent interagir en toute sécurité avec les tissus vivants pendant de longues périodes.

L'un des principaux avantages de la PECVD dans ce contexte est sa capacité à fonctionner à des températures relativement basses. Ce traitement à basse température est essentiel pour préserver l'intégrité structurelle des matériaux sous-jacents, ce qui est particulièrement important pour les composants biomédicaux délicats. En outre, la PECVD permet de déposer une large gamme de matériaux, notamment le nitrure de silicium (SiN), le dioxyde de silicium (SiO2) et le carbone semblable à un diamant (DLC), chacun offrant des propriétés uniques qui peuvent être exploitées pour améliorer la fonctionnalité des dispositifs biomédicaux.

Par exemple, les revêtements de nitrure de silicium peuvent offrir d'excellentes propriétés diélectriques et une grande stabilité thermique, ce qui les rend idéaux pour isoler et protéger les composants sensibles. Le dioxyde de silicium, quant à lui, offre des propriétés diélectriques transparentes qui sont précieuses pour les applications optiques et de protection. Les revêtements à base de carbone diamanté, connus pour leur grande dureté et leur faible friction, sont particulièrement adaptés aux applications nécessitant une résistance à l'usure, telles que les implants orthopédiques.

En outre, la précision et le contrôle offerts par la PECVD permettent de personnaliser les revêtements afin de répondre à des exigences spécifiques en matière de biocompatibilité et de fonctionnalité. Ce niveau de personnalisation est essentiel pour garantir que les revêtements ne protègent pas seulement le matériau sous-jacent, mais qu'ils s'intègrent également de manière transparente à l'environnement biologique. Par conséquent, la PECVD est devenue un outil indispensable dans le développement de dispositifs biomédicaux avancés, offrant une méthode polyvalente et fiable pour créer des revêtements biocompatibles de haute performance.

Revêtements protecteurs

La technologie PECVD permet de créer des revêtements protecteurs denses à base de nanofilms qui offrent un bouclier complet pour divers matériaux. Ces revêtements se caractérisent par leur hydrophobie exceptionnelle, leur imperméabilité, leur étanchéité à la poussière, leurs propriétés antimicrobiennes et leur résistance au brouillard salin, à la corrosion, à l'oxydation et au vieillissement.

La nature multifonctionnelle de ces revêtements les rend indispensables dans plusieurs industries. Par exemple, dans la fabrication des semi-conducteurs, ces revêtements offrent une protection vitale aux composants électroniques délicats, garantissant leur longévité et leur fiabilité. De même, dans la fabrication de cellules solaires, les couches protectrices améliorent la durabilité et l'efficacité des dispositifs photovoltaïques, les rendant plus résistants aux facteurs environnementaux.

En outre, dans les applications biomédicales, les revêtements PECVD sont utilisés pour créer des surfaces biocompatibles pour les implants et les dispositifs médicaux, réduisant ainsi le risque d'infection et améliorant la fonctionnalité globale de ces dispositifs. La possibilité d'adapter ces revêtements à des exigences spécifiques accroît encore leur utilité, ce qui en fait une solution polyvalente pour un large éventail de besoins en matière de protection.

En résumé, les revêtements protecteurs obtenus par PECVD améliorent non seulement les performances et la durée de vie de divers matériaux, mais ouvrent également de nouvelles possibilités dans divers domaines, de l'électronique aux énergies renouvelables en passant par les soins de santé.

Tendances futures de la PECVD

Applications émergentes

À l'avenir, la technologie PECVD devrait conserver son rôle central dans l'industrie électronique, grâce à une pléthore d'applications émergentes et d'avancées technologiques. Les principaux domaines de croissance sont le développement de nouveaux matériaux, l'intégration transparente avec d'autres technologies de dépôt et les efforts continus de R&D visant à améliorer l'efficacité et la polyvalence des systèmes PECVD.

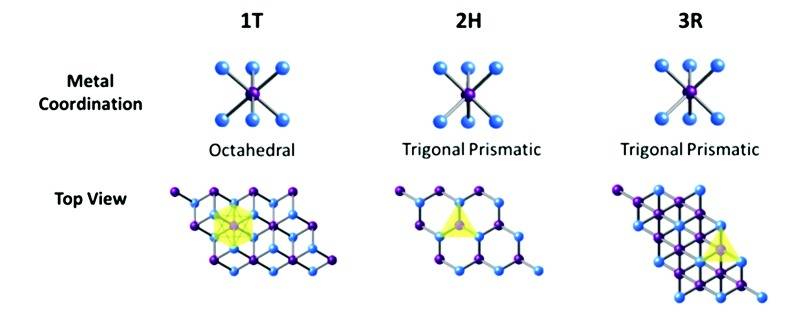

Nouveaux matériaux

L'exploration de nouveaux matériaux est un moteur important de l'évolution de la PECVD. Les chercheurs explorent le potentiel de matériaux tels que le graphène, les dichalcogénures de métaux de transition et les pérovskites, qui offrent des propriétés uniques susceptibles de révolutionner la fonctionnalité et les performances des appareils électroniques. Par exemple, la conductivité électrique et la résistance mécanique exceptionnelles du graphène en font un candidat prometteur pour les transistors de la prochaine génération et l'électronique flexible.

Intégration avec d'autres technologies

L'intégration de la PECVD avec d'autres techniques de dépôt, telles que le dépôt par couche atomique (ALD) et le dépôt physique en phase vapeur (PVD), constitue une autre frontière passionnante. Cette approche hybride permet de créer des structures multicouches aux propriétés adaptées, ce qui permet de fabriquer des dispositifs plus complexes et plus performants. Par exemple, la combinaison de la PECVD et de l'ALD permet de produire des couches diélectriques ultra-minces et à haute dureté, essentielles pour les dispositifs à semi-conducteurs avancés.

Efforts de R&D en cours

Les efforts de recherche et de développement ne cessent de repousser les limites de ce que le PECVD peut réaliser. Les innovations dans les méthodes de génération de plasma, l'optimisation des paramètres du processus et les techniques de surveillance in situ conduisent à des processus de dépôt plus efficaces et plus précis. Ces avancées permettent non seulement d'améliorer la qualité et l'uniformité des films déposés, mais aussi d'élargir la gamme d'applications de la PECVD, de la microélectronique aux énergies renouvelables et au-delà.

Tableau : Applications émergentes de la PECVD

| Domaine d'application | Principaux développements |

|---|---|

| Nouveaux matériaux | Exploration du graphène, des dichalcogénures de métaux de transition et des pérovskites. |

| Intégration | Intégration transparente avec ALD et PVD pour les structures multicouches. |

| Efforts de R&D | Innovations en matière de génération de plasma, d'optimisation des processus et de surveillance in situ. |

Au fur et à mesure que ces applications émergentes prennent forme, le rôle de la PECVD dans l'industrie électronique est appelé à devenir encore plus intégral, entraînant la prochaine vague d'avancées technologiques et de croissance du marché.

Croissance du marché

Le marché de la PECVD est promis à une croissance substantielle dans un avenir prévisible. Plusieurs facteurs clés sont à l'origine de cette expansion, chacun contribuant à l'adoption et à l'intégration croissantes de la technologie PECVD dans diverses industries.

Tout d'abord, l'escalade de la demande d'appareils électroniques avancés est un catalyseur essentiel. L'électronique grand public continuant d'évoluer, le besoin de composants semi-conducteurs plus sophistiqués et plus efficaces se fait de plus en plus sentir. La capacité du PECVD à déposer des films de haute qualité à des températures plus basses en fait un outil indispensable dans la fabrication des semi-conducteurs, garantissant la production d'appareils fiables et performants.

Deuxièmement, le développement de nouveaux matériaux et procédés est un autre facteur important. La polyvalence de la PECVD permet de déposer une large gamme de matériaux, notamment le nitrure de silicium, le dioxyde de silicium, le silicium amorphe et le carbone de type diamant, chacun ayant des propriétés uniques adaptées à des applications spécifiques. La recherche et le développement en cours dans ce domaine permettent non seulement d'élargir les options de matériaux, mais aussi d'améliorer la qualité et l'efficacité du processus de dépôt.

Enfin, l'intégration de la PECVD avec d'autres technologies de dépôt alimente encore la croissance du marché. En combinant la PECVD avec d'autres techniques, les fabricants peuvent exploiter des forces complémentaires, optimiser le processus global et élargir la gamme d'applications. Cette intégration est particulièrement bénéfique dans des industries telles que la fabrication de semi-conducteurs, la production de cellules solaires et les revêtements optiques, où la précision et l'efficacité sont primordiales.

En résumé, le marché de la PECVD devrait connaître une croissance significative, stimulée par la demande croissante de dispositifs électroniques avancés, le développement de nouveaux matériaux et procédés et l'intégration de la PECVD à d'autres technologies. Ces facteurs soulignent collectivement l'importance de la PECVD pour répondre aux besoins évolutifs de diverses industries.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

Articles associés

- Un guide étape par étape du processus PECVD

- Machines CVD pour le dépôt de couches minces

- Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques

- Un guide complet sur la maintenance des équipements PECVD

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma