Méthodes de dépôt de couches minces de passivation

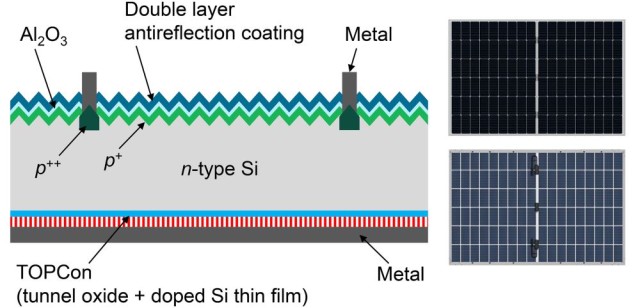

Processus de base de la préparation des cellules TOPCon

Le processus de préparation des cellules TOPCon est une séquence méticuleuse d'étapes, chacune d'entre elles étant essentielle à l'efficacité et aux performances globales du produit final. Ce processus commence par le nettoyage et le peluchage Le nettoyage et le peluchage permettent de s'assurer que la surface de la plaquette de silicium est exempte de tout contaminant susceptible d'entraver les étapes suivantes. Ensuite, la diffusion de bore sur la face avant est réalisée pour introduire des atomes de bore dans le réseau de silicium, ce qui améliore les propriétés électriques de la cellule.

Ensuite, l'élimination du BSG et la gravure de la face arrière sont effectuées. élimination du BSG et gravure de la face arrière afin de nettoyer la surface arrière et de la préparer à un traitement ultérieur. Vient ensuite la préparation du contact par passivation de la couche d'oxyde. préparation du contact par passivation de la couche d'oxyde où une couche d'oxyde est déposée pour passiver la surface du silicium et réduire les pertes par recombinaison. Le dépôt d'alumine dépôt d'alumine sur la face avant fournit alors une couche supplémentaire de protection et de passivation.

Par la suite, dépôt de nitrure de silicium sur les faces avant et arrière est effectué par dépôt chimique en phase vapeur (CVD), qui est une étape cruciale du processus. Le dépôt en phase vapeur est le maillon central de cette séquence, car il garantit un dépôt uniforme et de haute qualité de nitrure de silicium, qui est crucial pour les propriétés de passivation et d'antireflet de la cellule. Le procédé CVD implique la réaction chimique de mélanges de gaz à des températures élevées, ce qui entraîne le dépôt d'un film solide sur la plaquette de silicium.

Après le dépôt de nitrure de silicium, le processus se poursuit par la sérigraphie afin d'appliquer des pâtes conductrices pour la formation de contacts électriques. Cette étape est suivie d'un frittage qui fusionne les pâtes avec le silicium, créant ainsi des connexions électriques robustes. Les étapes finales comprennent les tests et le tri afin de s'assurer que chaque cellule répond aux normes de performance requises avant d'être intégrée dans les modules.

En résumé, le processus de préparation des cellules TOPCon est une séquence d'étapes complexes mais hautement contrôlées, le dépôt en phase vapeur jouant un rôle central dans l'obtention des caractéristiques de passivation et de performance souhaitées.

Classification selon la méthode de formation des films

Le processus de dépôt de couches minces de passivation est classé en deux catégories principales, en fonction de la méthode de formation du film : Le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Chaque méthode a ses propres mécanismes et applications dans l'industrie photovoltaïque.

Le dépôt physique en phase vapeur implique le transport physique du matériau d'une source au substrat, généralement dans des conditions de vide. Cette méthode comprend des techniques telles que l'évaporation, la pulvérisation et le dépôt par faisceau d'ions. Le dépôt en phase vapeur est connu pour sa capacité à produire des films denses et de haute qualité avec une excellente adhérence au substrat. Cependant, il nécessite souvent un équipement plus complexe et peut être moins efficace pour une production à grande échelle que le dépôt en phase vapeur (CVD).

Le dépôt en phase vapeur (CVD), quant à lui, s'appuie sur des réactions chimiques entre gaz pour déposer un film solide sur la surface d'une plaquette de silicium. Cette méthode se subdivise en plusieurs sous-catégories en fonction des conditions de réaction, notamment le dépôt en phase vapeur sous pression atmosphérique (APCVD), le dépôt en phase vapeur sous basse pression (LPCVD), le dépôt en phase vapeur sous plasma (PECVD), le dépôt en phase vapeur sous plasma à haute densité (HDPCVD) et le dépôt en couche atomique (ALD). Parmi ces techniques, la LPCVD et la PECVD occupent une place particulièrement importante dans le processus de fabrication des cellules TOPCon en raison de leur efficacité et de leur évolutivité.

La prédominance de la CVD dans l'industrie est soulignée par le pourcentage plus élevé d'équipements de traitement CVD utilisés. Cela s'explique en grande partie par la capacité du procédé CVD à gérer plus efficacement la production à grande échelle, son adaptabilité à divers procédés cellulaires et ses coûts d'exploitation inférieurs à ceux du procédé PVD. Malgré l'investissement initial plus élevé dans l'équipement CVD, les avantages à long terme en termes de vitesse de production et de rentabilité en font le choix préféré de nombreux fabricants.

En résumé, si le dépôt en phase vapeur par procédé physique et le dépôt en phase vapeur par procédé chimique ont chacun leurs avantages, la prédominance du dépôt en phase vapeur par procédé chimique dans le processus de dépôt de couches minces de passivation témoigne de son efficacité et de son adéquation à la production photovoltaïque à grande échelle.

Dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur (PVD) est un processus essentiel dans la technologie des couches minces, qui implique la transformation d'un matériau de l'état solide à l'état de vapeur, puis sa redéposition sur un substrat. Cette méthode est généralement employée dans des conditions de gaz ou de plasma à basse pression, facilitant la formation de films minces sur divers substrats. Les principales techniques de dépôt en phase vapeur sont les suivantes l'évaporation et la pulvérisation chacune ayant des mécanismes opérationnels et des applications distincts.

L'évaporation est un processus au cours duquel le matériau source est chauffé jusqu'à son point de vaporisation dans un environnement sous vide. Ce chauffage transforme le matériau en vapeur, qui se condense ensuite sur le substrat, formant un film mince. Cette méthode est particulièrement efficace pour les matériaux à faible point de fusion et est couramment utilisée pour déposer des métaux et certains matériaux diélectriques.

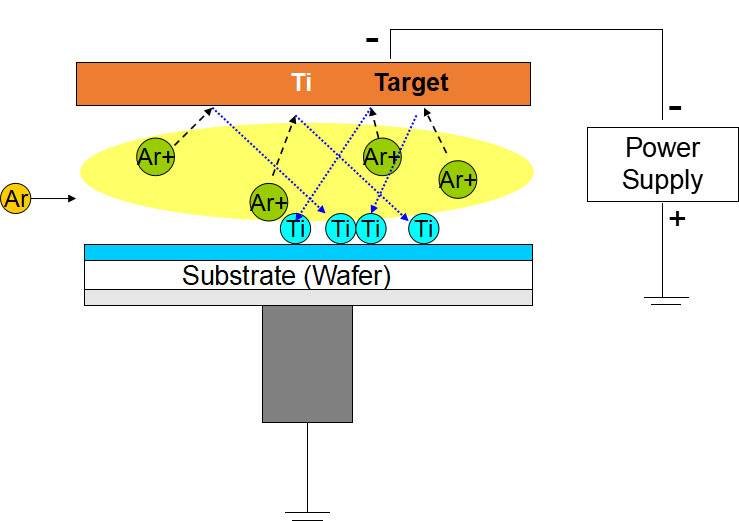

Par opposition à la pulvérisation implique l'utilisation d'un plasma pour bombarder le matériau source avec des ions, généralement des ions argon. Ce bombardement ionique déloge les atomes du matériau source, créant une vapeur qui se dépose ensuite sur le substrat. La pulvérisation est réputée pour sa capacité à déposer une large gamme de matériaux, y compris ceux ayant un point de fusion élevé et des compositions complexes, ce qui en fait un choix polyvalent pour diverses applications industrielles.

Les procédés PVD sont essentiels dans la fabrication d'articles qui nécessitent des couches minces précises et fonctionnelles, notamment dans les secteurs de l'électronique et de l'optique. La possibilité de contrôler les paramètres de dépôt, tels que la température, la pression et les conditions du plasma, permet de créer des films aux propriétés mécaniques, optiques, chimiques ou électroniques spécifiques. Cette précision fait du dépôt en phase vapeur une pierre angulaire dans le développement de technologies avancées et de composants de haute performance.

Dépôt chimique en phase vapeur (CVD)

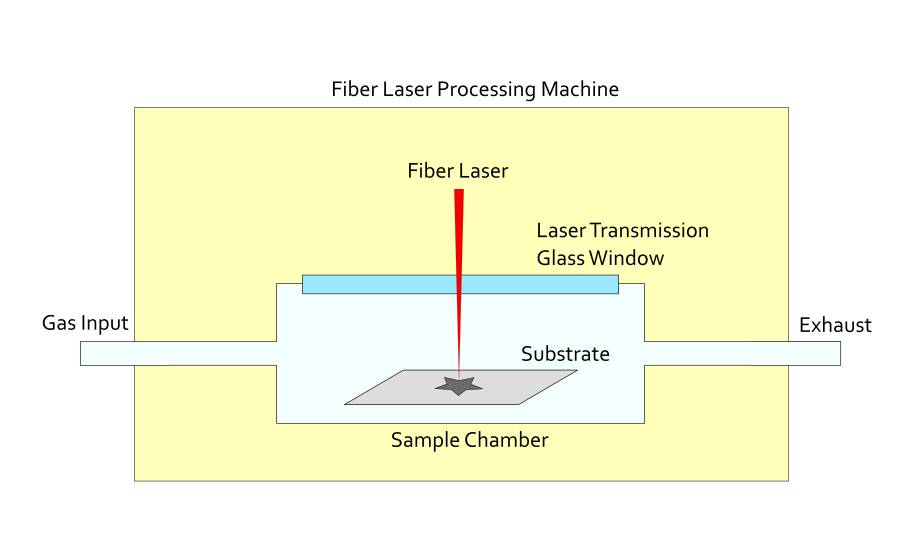

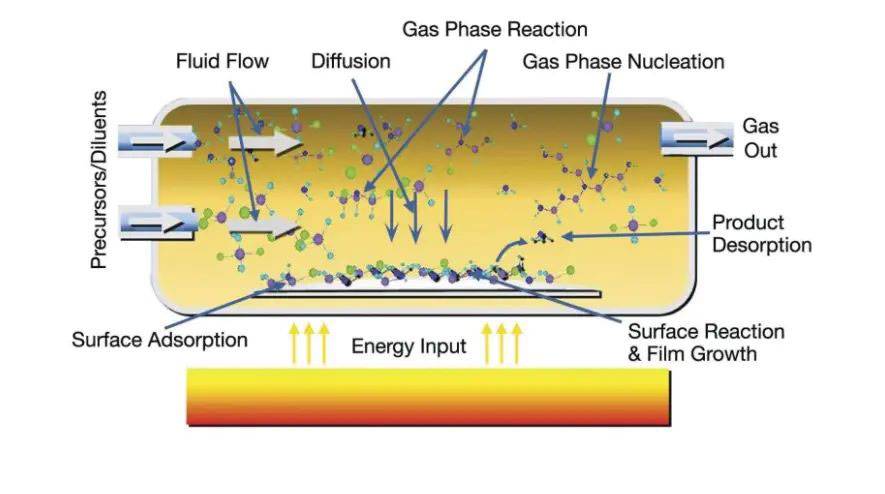

Le dépôt chimique en phase vapeur (CVD) est une méthode sophistiquée de dépôt sous vide utilisée pour produire des matériaux solides de haute qualité et de haute performance, souvent utilisés dans l'industrie des semi-conducteurs pour le dépôt de couches minces. Le procédé consiste à exposer une plaquette de silicium (substrat) à un ou plusieurs précurseurs volatils, qui subissent des réactions chimiques et/ou une décomposition à la surface du substrat pour former le film souhaité. Ces réactions produisent généralement des sous-produits volatils qui sont ensuite éliminés par le flux de gaz à l'intérieur de la chambre de réaction.

Les techniques de dépôt en phase vapeur sont largement classées en fonction des conditions de réaction telles que la pression et le type de précurseur. Cette classification comprend

- le dépôt en phase vapeur sous pression atmosphérique (APCVD): Réalisé sous pression atmosphérique.

- CVD à basse pression (LPCVD): Fonctionnement sous pression réduite pour améliorer l'uniformité et la qualité du film.

- Dépôt en phase vapeur assisté par plasma (PECVD): Utilise le plasma pour faciliter les réactions chimiques à des températures plus basses.

- Dépôt en phase vapeur par plasma à haute densité (HDPCVD): Utilise un plasma à haute densité pour obtenir des propriétés de film supérieures.

- Dépôt par couche atomique (ALD): Un processus séquentiel et autolimité qui dépose des films une couche atomique à la fois.

Chaque variante du dépôt en phase vapeur présente des avantages uniques et est sélectionnée en fonction des exigences spécifiques du processus de fabrication des semi-conducteurs, telles que l'uniformité du film, la vitesse de dépôt et les contraintes de température.

Le dépôt en phase vapeur n'est pas seulement essentiel à la fabrication des semi-conducteurs, il trouve également des applications dans la microfabrication pour le dépôt d'une variété de matériaux, notamment le dioxyde de silicium, le carbure, le nitrure et l'oxynitrure, ainsi que des matériaux avancés tels que les nanotubes de carbone et le graphène. La polyvalence et la précision de la CVD en font une technologie indispensable dans le domaine du dépôt de couches minces.

Variantes du procédé TOPCon

LPCVD (dépôt en phase vapeur à basse pression)

Le dépôt chimique en phase vapeur à basse pression (LPCVD) est un procédé thermique sophistiqué utilisé pour déposer des couches minces à partir de précurseurs en phase gazeuse à des pressions inférieures à la pression atmosphérique. Cette méthode implique l'utilisation d'une ou plusieurs substances gazeuses qui subissent des réactions de décomposition thermique à basse pression. Ces réactions aboutissent à la formation du film souhaité sur la surface du substrat. Les conditions du processus sont méticuleusement sélectionnées pour s'assurer que la vitesse de croissance est principalement régie par la vitesse de la réaction de surface, qui dépend fortement de la température.

Le contrôle de la température dans le procédé LPCVD est exécuté avec une grande précision, ce qui permet d'obtenir une uniformité exceptionnelle à l'intérieur d'un wafer, d'un wafer à l'autre et d'un cycle à l'autre. Cette précision est cruciale pour maintenir la cohérence de la qualité et des propriétés des films déposés. L'environnement à basse pression de la LPCVD améliore considérablement le coefficient de diffusion des gaz et le libre parcours moyen à l'intérieur de la chambre de réaction. Cette amélioration se traduit par une meilleure uniformité du film, une meilleure uniformité de la résistivité et une meilleure capacité de remplissage de la couverture des tranchées. Le taux de transport de gaz plus rapide dans l'environnement à basse pression permet également d'éliminer rapidement les impuretés et les sous-produits de la réaction du substrat, supprimant ainsi l'autodopage et améliorant l'efficacité de la production.

En outre, la LPCVD ne nécessite pas l'utilisation de gaz vecteurs, ce qui réduit considérablement le risque de contamination par les particules. Cela fait de la LPCVD une méthode privilégiée dans l'industrie des semi-conducteurs à haute valeur ajoutée pour le dépôt de couches minces. Les progrès récents de la technologie LPCVD se concentrent sur l'obtention de faibles contraintes et de capacités multifonctionnelles, ce qui élargit encore ses applications et améliore ses performances dans divers contextes industriels.

PECVD (dépôt en phase vapeur assisté par plasma)

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) est une technique sophistiquée utilisée pour déposer des couches minces sur des substrats, en particulier dans l'industrie des semi-conducteurs. Cette méthode utilise l'énergie des micro-ondes ou des radiofréquences (RF) pour générer localement un plasma, ce qui améliore considérablement les réactions chimiques nécessaires à la formation du film. Contrairement aux procédés traditionnels de dépôt en phase vapeur (CVD) qui nécessitent des températures plus élevées, la PECVD fonctionne à des températures relativement basses, généralement comprises entre 200 et 500 °C. Cette réduction de la température est cruciale pour les substrats. Cette réduction de la température est cruciale pour les substrats sensibles à la chaleur, tels que les plaquettes de semi-conducteurs, car elle minimise le risque de dommages thermiques.

Le plasma généré par la PECVD peut être allumé directement à proximité du substrat, une méthode connue sous le nom de technique du plasma direct. Cette proximité garantit que les espèces réactives sont utilisées efficacement, ce qui conduit à un dépôt de film de haute qualité. Toutefois, l'exposition directe au plasma peut présenter des risques pour les substrats sensibles en raison du rayonnement potentiel et du bombardement ionique, ce qui nécessite un contrôle minutieux du processus.

La PECVD est largement utilisée pour déposer des films diélectriques tels que SiO₂, Si₃N₄ et SiOxNy. Le procédé consiste à créer un plasma de gaz réactifs grâce à l'énergie RF, ce qui facilite les réactions chimiques dans la chambre de dépôt. L'énergie nécessaire à ces réactions est fournie en partie par le chauffage du substrat à une température modérée, généralement inférieure à 350°C, et en partie par le plasma lui-même. Cette double source d'énergie améliore l'efficacité et la qualité des films déposés.

Les films produits par PECVD sont polyvalents et remplissent diverses fonctions essentielles dans les dispositifs semi-conducteurs. Ils servent notamment de diélectriques pour les condensateurs, de couches de passivation chimique, d'isolants électriques, de masques de gravure ionique réactive et de revêtements optiques antireflets. Les systèmes PECVD offrent notamment des capacités avancées telles que le contrôle des contraintes, une grande uniformité, un indice de réfraction accordable et la possibilité de produire des films SiNₓ conformes, ce qui en fait un choix privilégié pour de nombreux processus modernes de fabrication de semi-conducteurs.

PEALD+PECVD (dépôt en couche atomique assisté par plasma)

PEALD+PECVD représente une approche synergique qui intègre la précision et le contrôle du dépôt par couche atomique (ALD) avec l'efficacité et la polyvalence du dépôt chimique en phase vapeur assisté par plasma (PECVD). Cette technique hybride tire parti de la nature autolimitée de l'ALD, qui garantit un dépôt uniforme et conforme au niveau atomique, tout en exploitant les réactions chimiques du PECVD, pilotées par le plasma, afin d'accélérer le processus de dépôt et d'améliorer les propriétés des matériaux.

Dans le cas de la PECVD, l'environnement plasma fournit l'énergie nécessaire pour faciliter les réactions chimiques qui régissent le processus de dépôt. Ce plasma est généralement généré à l'aide de radiofréquences (RF) ou de micro-ondes, à des pressions allant de 2 à 10 Torr et à des températures de substrat comprises entre 200 et 400°C. Le fonctionnement à basse température de la PECVD est particulièrement avantageux, car il permet d'utiliser des substrats sensibles à la température qui seraient autrement compromis par les températures plus élevées requises par d'autres techniques de dépôt en phase vapeur (CVD).

Lorsqu'elle est combinée à la technique ALD, la capacité de la PECVD à fonctionner à des températures plus basses devient encore plus significative. L'ALD, qui nécessite traditionnellement un contrôle précis de la température et des temps d'impulsion des réactifs, bénéficie de l'apport énergétique du plasma, ce qui améliore la réactivité des précurseurs et réduit potentiellement la durée totale du processus. Cette combinaison permet d'obtenir des films non seulement très conformes, mais aussi dotés de propriétés mécaniques et électriques supérieures.

Les applications de PEALD+PECVD sont vastes, en particulier dans les secteurs des semi-conducteurs et de l'énergie photovoltaïque. Par exemple, dans la production de cellules solaires, cette technique peut être utilisée pour déposer des films diélectriques tels que SiO2, Si3N4 et SiOxNy, qui sont essentiels pour obtenir une passivation efficace et des revêtements antireflets. Ces films sont essentiels pour améliorer l'efficacité et les performances globales des cellules solaires, ce qui fait du PEALD+PECVD une technologie clé pour l'avancement des solutions en matière d'énergie renouvelable.

En outre, la nature conforme et uniforme des films déposés par PEALD+PECVD les rend idéaux pour diverses applications microélectroniques, notamment les diélectriques de condensateurs, les couches de passivation chimique, les isolants électriques et les masques de gravure par ions réactifs. La possibilité de contrôler avec précision l'épaisseur et l'uniformité du film au niveau atomique garantit que ces films répondent aux exigences rigoureuses des dispositifs semi-conducteurs modernes.

En résumé, PEALD+PECVD ne se contente pas de marier les meilleurs attributs de l'ALD et de la PECVD, mais ouvre également de nouvelles voies d'innovation dans les technologies de dépôt de couches minces. En combinant la précision de l'ALD et l'efficacité de la PECVD, cette méthode hybride offre un outil polyvalent et puissant pour la prochaine génération de dispositifs semi-conducteurs et photovoltaïques.

PVD (dépôt physique en phase vapeur)

Le dépôt physique en phase vapeur (PVD) est une technique sophistiquée utilisée pour déposer des couches minces sur divers substrats par le biais de processus physiques dans des conditions de vide. Cette méthode implique la vaporisation d'un matériau solide ou liquide, qui est ensuite transporté sous forme de vapeur dans un environnement contrôlé, généralement un vide ou un milieu gazeux ou plasmatique à basse pression. Lorsqu'il atteint le substrat, le matériau vaporisé se condense, formant un film mince.

Le matériau vaporisé peut être un élément, un alliage ou un composé, ce qui offre une grande souplesse dans les types de films pouvant être créés. Notamment, certains procédés PVD permettent le dépôt de matériaux composés par dépôt réactif. Cela implique l'interaction du matériau de dépôt avec des gaz dans l'environnement de dépôt ou avec des matériaux codéposés, comme la formation de nitrure de titane (TiN) ou de carbure de titane (TiC).

Les procédés PVD sont réputés pour leur capacité à produire des films d'une épaisseur allant de quelques nanomètres à des milliers de nanomètres. Ces procédés ne se limitent pas aux films monocouches ; ils peuvent également être utilisés pour créer des revêtements multicouches, des dépôts épais et même des structures autonomes. La grande pureté et l'efficacité des films déposés par PVD les rendent très intéressants pour un large éventail d'applications, dépassant souvent les performances des films produits par d'autres méthodes de dépôt.

Les principales méthodes de la catégorie PVD sont la pulvérisation cathodique et l'évaporation thermique. Dans le cas de la pulvérisation cathodique, des particules à haute énergie bombardent un matériau cible, provoquant l'éjection d'atomes qui se déposent sur le substrat. L'évaporation thermique, quant à elle, consiste à chauffer un matériau source jusqu'à ce qu'il se vaporise, la vapeur se condensant ensuite sur le substrat. Les deux méthodes garantissent que le matériau est transporté et accumulé atome par atome ou molécule par molécule dans le vide, ce qui permet d'obtenir des films d'une pureté et d'une efficacité exceptionnelles.

Comparaison des technologies

Avantages et inconvénients du LPCVD

Le dépôt chimique en phase vapeur à basse pression (LPCVD) présente plusieurs avantages, notamment en termes d'efficacité, de rendement et de capacité de production. L'une de ses principales caractéristiques est sa forte capacité à couvrir les étapes, ce qui le rend idéal pour les structures tridimensionnelles complexes, en garantissant une bonne couverture des parois latérales. Cette capacité est cruciale dans le processus de fabrication des cellules photovoltaïques, en particulier pour la production de cellules TOPCon. En outre, la LPCVD permet un bon contrôle de la composition et de la structure grâce à sa capacité à effectuer le dépôt à des températures plus basses, ce qui est bénéfique pour le maintien de la composition chimique et de la microstructure du film.

Cependant, la LPCVD n'est pas sans poser de problèmes. Le processus nécessite le maintien d'un environnement à basse pression, ce qui entraîne une consommation d'énergie relativement élevée. L'utilisation de nombreux consommables à base de quartz dans le procédé LPCVD fait également grimper les coûts d'exploitation. En outre, la vitesse de dépôt du LPCVD est plus lente que celle du dépôt chimique en phase vapeur assisté par plasma (PECVD), ce qui limite sa productivité. Un autre problème important est le phénomène de placage par contournement, où le dépôt se produit dans des zones non ciblées, ce qui affecte l'uniformité et la qualité du produit final.

Malgré ces inconvénients, la qualité élevée du film obtenu par LPCVD, grâce à son environnement à basse pression, reste un avantage clé, qui contribue à améliorer l'uniformité et la qualité globale du film. Cet équilibre entre les avantages et les inconvénients fait de la LPCVD une technologie essentielle dans l'industrie photovoltaïque, en particulier dans le processus complexe de production des cellules TOPCon.

Avantages et inconvénients de la PECVD

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) présente une série d'avantages qui en font une méthode privilégiée pour divers procédés de fabrication de cellules, notamment PERC, TOPCON et HJT. L'un de ses principaux avantages est la taux de dépôt élevés qu'elle offre. Cette efficacité améliore considérablement le rendement de la production, ce qui en fait une solution efficace en termes de temps pour la fabrication à grande échelle. En outre, la PECVD permet dopage in situ qui simplifie le processus en permettant au dopage de se produire en même temps que le dépôt. Cela permet non seulement de rationaliser le flux de travail, mais aussi de réduire le risque de contamination.

La basse température de dépôt de la PECVD est un autre avantage clé. En utilisant la décharge de gaz polyatomique, cette technique peut déposer des films composés à des températures réduites, minimisant ainsi les dommages thermiques au substrat. Ceci低温沉积特性 est particulièrement bénéfique pour les substrats sensibles aux températures élevées, ce qui élargit la gamme des matériaux pouvant être utilisés dans le processus. En outre, l'efficacité de dépôt élevée de la PECVD efficacité de dépôt élevée de la PECVD est attribuée à la distribution inégale du champ électrique devant la cathode, qui concentre les réactions chimiques dans la zone de chute de la cathode. Cette zone localisée de haute activité accélère la vitesse de réaction et améliore l'efficacité du dépôt, comme l'illustre la distribution du taux de formation de NH3 en DC-PECVD.

Malgré ses nombreux avantages, la PECVD n'est pas sans inconvénients. L'une des préoccupations majeures est l'instabilité potentielle des films déposés. l'instabilité potentielle des films déposés . Les films formés par PECVD peuvent présenter des problèmes tels que l'éclatement du film, ce qui peut compromettre l'intégrité et les performances du produit final. En outre, la complexité de l'équipement PECVD nécessite des efforts importants de maintenance et de débogage, ce qui augmente les coûts d'exploitation et la complexité. Il existe également un risque de fluctuations de la qualité des films dues à l'instabilité du plasma, ce qui peut affecter l'uniformité et la consistance des couches déposées.

En résumé, si la PECVD offre des avantages significatifs en termes de vitesse de dépôt, de simplification du processus et de rentabilité, elle présente également des défis liés à la stabilité du film et à la complexité de l'équipement. Ces facteurs doivent être soigneusement pris en compte lors du choix de la PECVD pour des processus cellulaires spécifiques.

Avantages de la PEALD+PECVD et de la PVD

Les procédés PEALD+PECVD et PVD offrent chacun des avantages distincts dans le domaine du dépôt de couches minces, en particulier dans le contexte de la fabrication de cellules photovoltaïques.

PEALD+PECVD excelle dans la résolution des problèmes suivants les problèmes d'inhomogénéité . En combinant la précision du dépôt par couche atomique (ALD) et l'efficacité du dépôt chimique en phase vapeur assisté par plasma (PECVD), cette technique hybride garantit une épaisseur et une composition uniformes du film sur le substrat. Cela est essentiel pour maintenir des propriétés électriques cohérentes et améliorer l'efficacité globale des cellules photovoltaïques. La faible température de dépôt du PECVD, généralement inférieure à 350°C, garantit une contrainte thermique minimale sur le substrat, ce qui est particulièrement bénéfique pour les matériaux sensibles à la température tels que les plastiques. En outre, l'efficacité élevée du dépôt par PECVD, facilitée par les particules énergétiques du plasma, contribue à une formation plus rapide et mieux contrôlée du film.

D'autre part, le procédé PVD se distingue par sa la rapidité de la formation du film et l'amélioration multifonctionnelle . Contrairement à la PECVD, qui repose sur des réactions chimiques, la PVD utilise des procédés physiques tels que l'évaporation, la pulvérisation ou les techniques de faisceau d'ions pour déposer le matériau sur le substrat. Il en résulte une formation rapide du film, ce qui rend le dépôt en phase vapeur idéal pour les applications nécessitant des délais d'exécution rapides. En outre, le dépôt en phase vapeur présente les avantages suivants l'absence de placage par enroulement Les films déposés sont donc exempts de défauts pouvant résulter de contraintes mécaniques. La polyvalence du dépôt en phase vapeur permet également des améliorations multifonctionnelles et le dépôt de structures complexes multicouches aux propriétés adaptées.

Il convient toutefois de noter que si le dépôt en phase vapeur (PVD) et le dépôt en phase vapeur (PEALD+PECVD) offrent ces avantages indéniables, ils s'accompagnent également de coûts d'équipement plus élevés. Les machines sophistiquées requises pour ces techniques de dépôt avancées nécessitent un investissement important, ce qui peut être un facteur à prendre en compte pour les fabricants qui cherchent à équilibrer coût et performance.

En résumé, si le PEALD+PECVD et le PVD présentent tous deux des avantages uniques en matière de dépôt de couches minces, leur choix dépend des exigences spécifiques de l'application, y compris des considérations relatives à l'uniformité du film, à la vitesse de dépôt et au rapport coût-efficacité.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Cellule électrochimique à électrolyse spectrale en couche mince

Articles associés

- Comparaison des performances de PECVD et HPCVD dans les applications de revêtement

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)

- Un guide complet sur la maintenance des équipements PECVD

- Une introduction au dépôt chimique en phase vapeur (CVD)

- Machines CVD pour le dépôt de couches minces