Mécanisme de moulage des poudres

Migration et accumulation importante

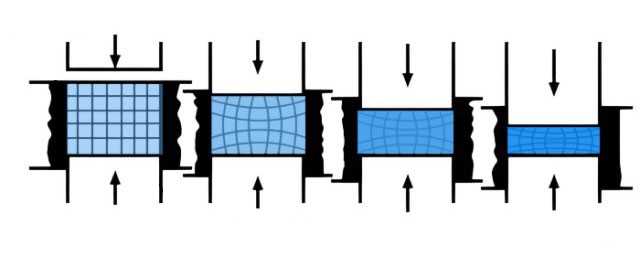

Au cours des premières étapes du pressage isostatique à froid, un phénomène important connu sous le nom demigration et accumulation lourde se produit. Ce processus se caractérise pardéplacement important des particules dans le mélange de poudres. En se déplaçant, les particules subissent un réarrangement dynamique qui est crucial pour la densification ultérieure du matériau.

L'un des mécanismes clés de cette étape est l'effet de pont d'arc (arch bridge).effet de pont en arc. Ce phénomène décrit la façon dont les petites particules du mélange migrent et se déposent dans les espaces interstitiels ou les pores des particules plus grosses. Ce processus de remplissage n'est pas aléatoire mais est régi par les principes d'optimisation de la densité et de l'empilement des particules. Les particules les plus petitescomblent les espaces entre les particules plus grandes, réduisant ainsi la porosité globale du matériau.

L'effet de pont en arc est particulièrement important pour obtenir une distribution uniforme de la densité dans le produit pressé. En veillant à ce que les petites particules comblent les vides laissés par les plus grosses, le matériau devient plus compact et moins poreux. Cette densification initiale prépare le terrain pour les étapes suivantes du processus de pressage, au cours desquelles le compactage et la consolidation se poursuivront.

En résumé, l'étape de migration et d'accumulation lourde est fondamentale pour le succès global du pressage isostatique à froid. Elle jette les bases de l'intégrité structurelle et de la densité du produit final en optimisant la distribution des particules et en réduisant la porosité grâce à l'effet de pont de voûte.

Phase d'écoulement local et de fragmentation

Au fur et à mesure que la pression augmente au cours du processus de pressage isostatique à froid, les particules de poudre initialement libres subissent une déformation importante. Cette étape se caractérise par la fragmentation et la rupture des particules sous l'effet de la pression intense, ce qui est particulièrement évident pour les matériaux fragiles. Pour les métaux ductiles, cependant, la réponse est nettement différente ; ils présentent une déformation plastique.

Dans le cas des métaux ductiles, la déformation plastique entraîne une augmentation de la surface de contact entre les pics angulaires des particules. Cette augmentation de la surface de contact n'est pas un simple phénomène de surface, mais un changement structurel qui entraîne la formation de nouveaux points de contact. Ces nouveaux points de contact sont cruciaux car ils facilitent les étapes suivantes du processus, au cours desquelles les particules commencent à s'imbriquer et à se lier plus efficacement.

Le tableau suivant résume les principales différences de comportement entre les matériaux fragiles et ductiles au cours de cette étape :

| Type de matériau | Comportement sous pression | Effet résultant |

|---|---|---|

| Fragile | Fragmentation et rupture | Perte de l'intégrité structurelle |

| Ductile | Déformation plastique | Augmentation de la zone de contact et formation de nouveaux points de contact |

Cette étape est cruciale car elle jette les bases de l'étape suivante de compression du volume, au cours de laquelle commence la densification du matériau.

Phase de compression du volume

Dans le contexte du pressage isostatique à froid, laphase de compression du volume est une phase critique qui distingue le comportement des différents matériaux sous pression. Contrairement aux matériaux ductiles, les matériaux fragiles ne présentent pas de phase de compression volumique. En effet, les matériaux fragiles, tels que les céramiques ou certains types de verre, n'ont pas la capacité de se déformer plastiquement sous l'effet de la pression. Par conséquent, ils ne subissent pas de processus au cours duquel leur densité augmente de manière significative.

Pour les matériaux ductiles, comme les métaux, la situation est tout à fait différente. Sous une pression suffisante, ces matériaux peuvent subir une déformation plastique, ce qui permet une disposition plus compacte des particules. Toutefois, même dans ces cas, la densité n'augmente pas indéfiniment. Au contraire, il y a un point où la poursuite de la compression donne des résultats décroissants en termes d'amélioration de la densité. Cela est dû aux limites inhérentes au réarrangement des particules et aux contraintes imposées par la structure du matériau.

| Type de matériau | Comportement sous pression | Changement de densité |

|---|---|---|

| Fragile | Pas de compression du volume | Pas d'augmentation |

| Ductile | Déformation plastique | Augmentation limitée |

Il est essentiel de comprendre ces distinctions pour optimiser le processus de pressage isostatique à froid. Pour les matériaux fragiles, l'accent est mis sur d'autres étapes du processus, telles que l'écoulement local et la fragmentation, où l'objectif principal est d'obtenir une structure stable sans changements significatifs de la densité. En revanche, pour les matériaux ductiles, l'étape de la compression du volume offre la possibilité d'augmenter la densité, bien que dans certaines limites.

Facteurs influençant le pressage isostatique à froid

Propriétés de la poudre

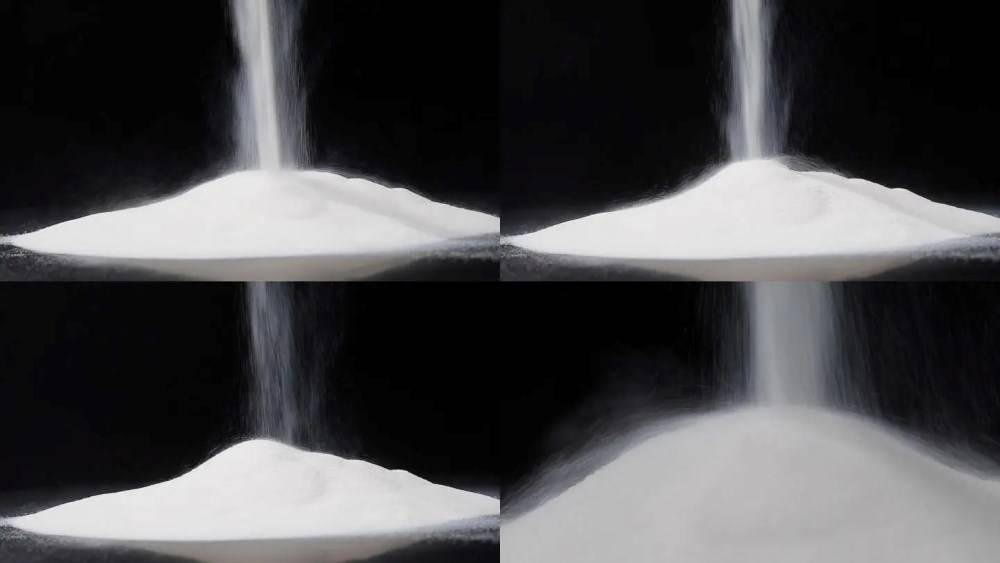

Les propriétés de la poudre utilisée pour la compression isostatique à froid influencent considérablement les caractéristiques du produit final.La poudre atomisée est connue pour sa forme sphérique, qui contribue à une densité élevée et à un emballage uniforme. Ce type de poudre est particulièrement avantageux pour obtenir un produit final cohérent et de haute qualité.

D'autre part, lapoudre électrolytique présente une excellente aptitude à la mise en forme, ce qui lui permet de s'adapter à des formes et à des conceptions complexes. Cette souplesse de mise en forme est cruciale pour les applications nécessitant des géométries complexes.

Dans la pratique, une combinaison depetites et grandes particules est souvent utilisée. Cette distribution granulométrique mixte permet de combler les vides entre les grosses particules par des particules plus petites, ce qui améliore la densité globale et réduit la porosité du produit final. Cette méthode tire parti de leffet de pont en arcoù les particules plus petites comblent les vides créés par les plus grosses, ce qui permet d'obtenir une structure plus compacte et plus stable.

| Type de poudre | Caractéristiques | Applications |

|---|---|---|

| Poudre atomisée | Sphérique, haute densité | Produits constants et de haute qualité |

| Poudre électrolytique | Bonne formabilité | Formes et conceptions complexes |

| Granulométrie mixte | Réduit la porosité, améliore la densité | Procédés de moulage généraux |

Le choix du type de poudre et de la distribution granulométrique n'est pas arbitraire mais est soigneusement sélectionné en fonction des exigences spécifiques de l'application, ce qui garantit le meilleur résultat possible en termes de densité, de formabilité et de qualité du produit final.

Effet de dégazage

Dans le contexte du pressage isostatique à froid, l'effet de dégazage joue un rôle crucial pour garantir la qualité et l'intégrité du produit final. Ce processus implique l'élimination des gaz piégés dans le mélange de poudres, ce qui peut entraîner des défauts tels que des fissures et des effets secondaires élastiques si rien n'est fait.

Pour obtenir un dégazage efficace, plusieurs techniques sont employées. Une méthode courante est ledégazage sous videL'une des méthodes les plus courantes est le dégazage sous vide, qui consiste à placer le paquet de poudre sous vide afin d'en extraire les gaz résiduels. Cette étape est essentielle car elle permet de minimiser la formation de vides et d'imperfections dans le produit final.

En outre, des matériaux tels quele feutre, le papier filtre et le papier graphite sont ajoutés stratégiquement à l'emballage. Ces matériaux ont de multiples fonctions : ils contribuent à maintenir l'intégrité de l'emballage, constituent une barrière contre la contamination et aident à répartir uniformément la pression pendant le processus de pressage. L'utilisation de ces matériaux est particulièrement importante pour garantir que les particules de poudre sont uniformément compactées, ce qui améliore la densité et la résistance globales du produit moulé.

En résumé, l'effet de dégazage est un aspect critique du processus de pressage isostatique à froid, qui vise à éliminer les inclusions de gaz et à garantir l'intégrité structurelle du produit final. En employant des techniques telles que le dégazage sous vide et en incorporant des matériaux supplémentaires, les fabricants peuvent améliorer de manière significative la qualité et la fiabilité de leurs produits.

Additifs et lubrifiants

Dans le contexte du pressage isostatique à froid (CIP), la sélection et l'application judicieuses d'additifs et de lubrifiants jouent un rôle essentiel dans l'optimisation du processus de moulage.Les lubrifiantsLes lubrifiants, tels que le glycérol, sont spécifiquement choisis pour atténuer la friction entre les particules, réduisant ainsi l'adhérence entre la matrice et la pièce à usiner. Cette réduction de la friction est cruciale pour plusieurs raisons :

-

Mobilité accrue des particules: En minimisant la résistance entre les particules, les lubrifiants facilitent la migration et le repositionnement des particules au cours du processus de pressage. Ceci est particulièrement bénéfique dans les cas suivantsMigration et accumulation lourde où des déplacements importants se produisent entre les particules.

-

Amélioration de la formabilité: L'utilisation de lubrifiants permet aux particules de s'écouler plus librement, ce qui est essentiel au cours de la phase d'écoulement local et de fragmentation.l'étape de l'écoulement local et de la fragmentation. Ici, la pression provoque la déformation et la fragmentation, et la présence de lubrifiants aide à maintenir l'intégrité du matériau en évitant une usure excessive.

-

Distribution uniforme de la pression: Les lubrifiants contribuent à la répartition uniforme de la pression sur la pièce, ce qui est essentiel pour obtenir une densité constante et éviter les concentrations de contraintes localisées. Ceci est particulièrement important dans la phase de compression du volume.phase de compression du volumeoù l'objectif est d'obtenir un produit final uniforme et de haute densité.

Outre les lubrifiants, lesliants comme le glycérol sont également utilisés pour améliorer la cohésion du mélange de poudres. Les liants garantissent que les particules restent liées entre elles, même sous les pressions élevées exercées pendant le NEP. Cette liaison est essentielle pour maintenir l'intégrité structurelle du corps vert, qui est l'étape intermédiaire entre le compactage de la poudre et le frittage final.

La combinaison de lubrifiants et de liants dans le processus de NEP améliore non seulement les propriétés mécaniques du produit final, mais prolonge également la durée de vie des matrices et des moules utilisés dans l'opération de pressage. En réduisant l'usure de ces composants, l'efficacité globale et la rentabilité du processus de NEP sont considérablement améliorées.

Processus de moulage par pressage isostatique à froid

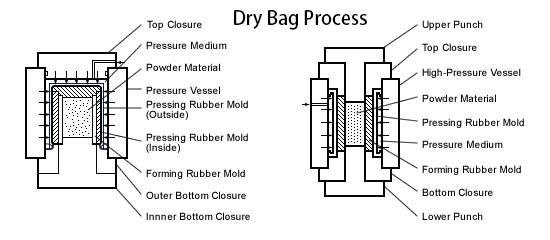

Méthode du sac sec

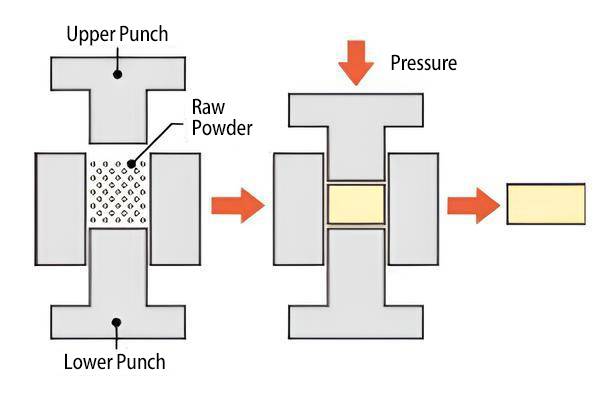

La méthode du sac sec est une étape critique du processus de pressage isostatique à froid, qui implique plusieurs opérations méticuleuses pour garantir l'intégrité et la précision du produit final. Dans un premier temps, la poudre est pesée pour garantir la cohérence de la composition et de la densité. Cette étape est suivie par le remplissage de la poudre dans l'emballage désigné, en veillant à une distribution uniforme pour éviter toute poche d'air ou incohérence.

Une fois la poudre remplie, l'emballage est méticuleusement scellé pour éviter toute fuite pendant le processus de dégazage sous vide. L'emballage scellé est ensuite placé dans un moule en acier à haute pression, ce qui est essentiel pour l'application d'une pression uniforme sur toute la surface de la poudre.

La phase suivante consiste à augmenter la pression dans le cylindre à haute pression. Cette étape est cruciale car elle permet de comprimer la poudre pour lui donner une forme dense et solide. La pression est maintenue pendant une durée déterminée afin d'assurer une consolidation complète et d'obtenir la densité souhaitée.

Une fois la pression maintenue, elle est progressivement relâchée et le cylindre à haute pression est ouvert. L'ébauche pressée, désormais consolidée, est soigneusement retirée du moule. La dernière étape consiste à mesurer la taille de l'ébauche pressée pour vérifier qu'elle répond aux spécifications requises. Cette mesure est une mesure de contrôle de la qualité essentielle pour s'assurer que le produit final respecte les critères de conception.

Mesure de la taille de la feuille verte pressée

Le processus de mesure de la taille de la feuille verte pressée comporte plusieurs étapes méticuleuses, chacune étant essentielle pour garantir l'intégrité et la précision du produit final. La première étape consiste àl'assemblage et le positionnement du moule. Il s'agit de procéder à un alignement précis afin de s'assurer que les dimensions du moule sont exactes et cohérentes. Ensuite, la surface du moule est soumise àséchage afin d'éliminer toute humidité susceptible d'affecter le processus de pressage.

Ensuite, leremplissage de la poudre commence. Cette étape nécessite une distribution uniforme de la poudre afin d'obtenir un remplissage de haute densité. L'uniformité garantit que la feuille verte aura des propriétés mécaniques constantes sur l'ensemble de sa structure. Une fois la poudre uniformément répartie, le moule estscellé afin d'éviter toute contamination ou perte de matériau pendant le processus de pressage.

La dernière étape avant le pressage est lele dégazage. Il s'agit d'éliminer l'air emprisonné dans le mélange de poudres afin d'éviter les défauts tels que les vides ou les fissures dans le produit final. Le dégazage est généralement réalisé par des méthodes sous vide, ce qui permet de s'assurer que la poudre est aussi dense et homogène que possible avant l'application de la pression.

Chacune de ces étapes est cruciale pour la réussite globale du processus de pressage isostatique à froid, car elle contribue à la création d'une feuille verte de haute qualité, aux dimensions précises.

Produits associés

- Presse Isostatique à Froid Automatique de Laboratoire CIP Presse Isostatique à Froid

- Machine de Moulage à Froid sous Vide pour la Préparation d'Échantillons

- Machine de four tubulaire d'équipement PECVD de dépôt chimique en phase vapeur assisté par plasma rotatif incliné

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

Articles associés

- Presse isostatique à froid de laboratoire (CIP) : Applications, avantages et personnalisation

- Comprendre le pressage isostatique à froid et ses applications

- Application de la technologie de pressage isostatique à chaud dans la préparation de céramiques spéciales

- Application de la technologie de pressage isostatique à chaud dans la coulée d'alliages à haute température à base de nickel

- Pressage isostatique à froid (CIP) : un procédé éprouvé pour la fabrication de pièces haute performance