Exigences de l'application

Fonctionnalité

Lors de la sélection des matériaux de revêtement sous vide, il est essentiel de prendre en compte les fonctions spécifiques requises par l'application de la couche de film. Cela implique de choisir des matériaux qui possèdent des propriétés distinctes adaptées à différentes utilisations. Par exemplefilms optiques exigent des matériaux présentant à la fois des caractéristiques de transparence et de réflexion afin de garantir une transmission et une réflexion optimales de la lumière. Ces propriétés sont essentielles pour les applications dans les lentilles, les miroirs et les écrans, où la clarté visuelle et la gestion de la lumière sont primordiales.

À l'inverse,films de protection nécessitent des matériaux offrant une résistance supérieure à l'usure et des propriétés anticorrosion. Ces films sont conçus pour protéger les surfaces sous-jacentes des facteurs environnementaux tels que l'humidité, les produits chimiques et l'abrasion mécanique. Les matériaux qui excellent dans ces domaines sont idéaux pour les applications dans les revêtements automobiles, les films architecturaux et les couches de protection industrielles où la durabilité est essentielle.

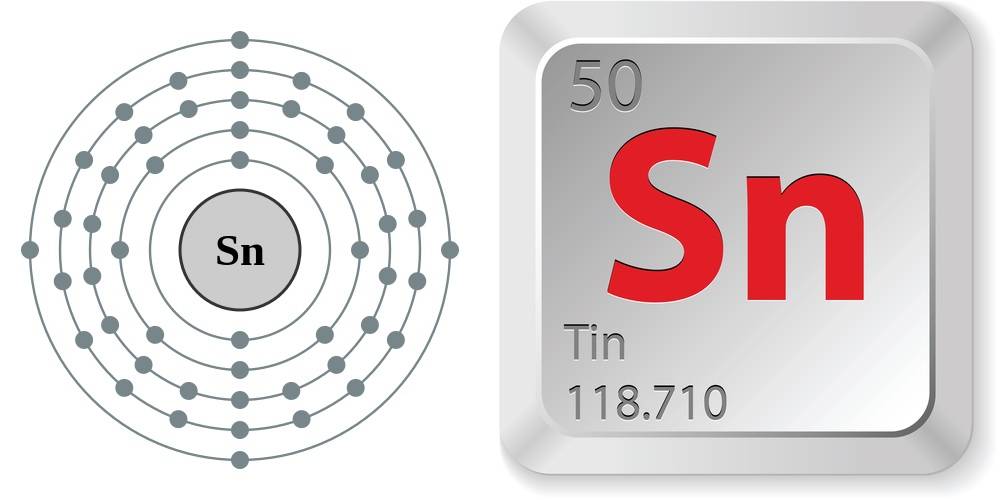

Pour lesfilms conducteursla principale exigence est une excellente conductivité électrique. Ces films sont utilisés dans les appareils électroniques, les panneaux solaires et le blindage électromagnétique, où une transmission électrique efficace est essentielle. Des matériaux tels que l'oxyde d'indium et d'étain (ITO) et divers alliages métalliques sont couramment choisis pour leurs propriétés conductrices, garantissant que le film peut effectivement transporter des courants électriques sans résistance significative.

| Type de film | Propriétés principales | Applications typiques |

|---|---|---|

| Films optiques | Transparent, réfléchissant | Lentilles, miroirs, écrans |

| Films de protection | Résistant à l'usure, anticorrosif | Revêtements automobiles, films architecturaux |

| Films conducteurs | Bonne conductivité électrique | Appareils électroniques, panneaux solaires, blindage |

En adaptant soigneusement les propriétés du matériau à l'application prévue, les fabricants peuvent s'assurer que les films enduits sous vide fonctionnent de manière optimale et répondent aux exigences spécifiques de l'utilisation prévue.

Exigences en matière de performances

Lors de la sélection des matériaux de revêtement sous vide, il est essentiel de tenir compte des conditions environnementales auxquelles la couche de film sera exposée. Ces conditions peuvent avoir un impact significatif sur les performances et la longévité du revêtement. Les principaux facteurs environnementaux à évaluer sont les suivants

-

la température: Les matériaux doivent résister à la plage de température prévue, qu'il s'agisse d'applications à haute température ou de la nécessité d'une stabilité thermique à des températures plus basses. Par exemple, dans les environnements à haute température, des matériaux comme le nitrure de titane (TiN) et l'alumine (Al₂O₃) sont souvent préférés en raison de leur excellente stabilité thermique.

-

L'humidité: Une humidité élevée peut entraîner la corrosion et la dégradation de la couche de film. Les matériaux ayant une bonne résistance à l'humidité, tels que certaines céramiques et certains alliages métalliques, sont idéaux pour de telles conditions.

-

Corrosion chimique: La couche de film doit être résistante aux attaques chimiques des substances avec lesquelles elle peut entrer en contact. Ceci est particulièrement important dans les environnements industriels où l'exposition à des produits chimiques agressifs est fréquente. Les matériaux présentant une grande stabilité chimique, comme le chrome (Cr) et certains polymères, sont souvent sélectionnés pour leurs propriétés de résistance à la corrosion.

En évaluant soigneusement ces conditions environnementales, les ingénieurs peuvent sélectionner des matériaux qui non seulement répondent aux exigences de performance, mais garantissent également la durabilité et la fiabilité du revêtement dans l'application prévue.

Propriétés des matériaux

Stabilité chimique

Lors de la sélection des matériaux pour le revêtement sous vide, la stabilité chimique est un facteur critique qui ne peut être négligé. L'environnement dans lequel le matériau revêtu fonctionnera peut influencer de manière significative sa durabilité et ses performances dans le temps. Les matériaux qui manquent de stabilité chimique peuvent se dégrader ou même se décoller en cas d'exposition prolongée à des produits chimiques spécifiques, à l'humidité ou à des variations de température.

Pour garantir la longévité du revêtement, il est essentiel de choisir des matériaux qui présentent une résistance robuste aux interactions chimiques. Cela est particulièrement important dans les applications où les surfaces revêtues sont exposées à des produits chimiques agressifs ou à des substances corrosives. Par exemple, dans les industries telles que l'automobile, l'aérospatiale et le traitement chimique, où les matériaux sont fréquemment soumis à des environnements corrosifs, le choix de revêtements chimiquement stables permet d'éviter les défaillances prématurées et de réduire les coûts de maintenance.

| L'environnement | Défis | Exigences relatives aux matériaux |

|---|---|---|

| Humidité élevée | Corrosion, formation de rouille | Matériaux aux propriétés anticorrosives |

| Exposition aux produits chimiques | Dégradation, décoloration | Matériaux chimiquement inertes |

| Températures extrêmes | Dégradation thermique, fragilisation | Stabilité thermique élevée |

En outre, le choix du matériau doit également tenir compte de la composition chimique spécifique de l'environnement. Par exemple, certains revêtements peuvent donner de bons résultats dans des environnements acides, mais se dégrader rapidement dans des conditions alcalines. Par conséquent, une compréhension approfondie de l'environnement opérationnel est essentielle pour sélectionner le matériau le plus approprié avec la stabilité chimique requise.

En résumé, donner la priorité à la stabilité chimique dans la sélection des matériaux peut conduire à des revêtements sous vide plus fiables et plus durables, garantissant que la couche membranaire reste intacte et fonctionnelle même dans les conditions les plus difficiles.

Stabilité thermique

Pour les applications à haute température, il est essentiel de sélectionner des matériaux présentant une stabilité thermique exceptionnelle. La stabilité thermique garantit que le matériau conserve son intégrité structurelle et ses performances à des températures élevées, évitant ainsi toute dégradation ou défaillance. La capacité du matériau à résister aux chocs thermiques, c'est-à-dire à l'exposition soudaine à des températures élevées sans se fissurer ou se décoller, fait partie des éléments clés à prendre en compte.

| Matériau | Caractéristiques de stabilité thermique |

|---|---|

| Céramique | Points de fusion élevés, excellente résistance aux chocs thermiques et dilatation thermique minimale. |

| Métaux | Très variables ; certains alliages (par exemple l'Inconel) conservent leur résistance à des températures élevées, tandis que d'autres peuvent se ramollir. |

| Polymères | Généralement médiocres ; seuls certains polymères haute température, comme le PEEK, peuvent résister à une chaleur importante. |

Outre la résistance aux chocs thermiques, le coefficient de dilatation thermique (CDT) est crucial. Les matériaux dont le CTE correspond étroitement à celui du substrat minimisent les contraintes thermiques, qui peuvent provoquer des déformations ou des fissures lors des fluctuations de température. Par exemple, la combinaison d'une céramique à faible CTE avec un substrat à faible CTE garantit une meilleure stabilité à long terme.

En outre, la résistance à l'oxydation du matériau est importante, en particulier dans les environnements où l'oxygène est présent. Des matériaux comme le nitrure de titane (TiN) et l'alumine (Al₂O₃) présentent une excellente résistance à l'oxydation, ce qui les rend idéaux pour les applications à haute température où l'oxydation pourrait entraîner une dégradation importante.

En résumé, le choix d'un matériau pour des applications à haute température dépend de sa capacité à conserver son intégrité structurelle et fonctionnelle sous l'effet de la chaleur. Cela implique d'évaluer des facteurs tels que la résistance aux chocs thermiques, la compatibilité avec l'ETC et la résistance à l'oxydation.

Propriétés mécaniques

Lors de la sélection des matériaux de revêtement sous vide, les propriétés mécaniques du matériau sont primordiales, en particulier pour les applications nécessitant une durabilité à long terme.La résistance à l'abrasion et aux rayures est un facteur critique qui peut influencer de manière significative la durée de vie et les performances du revêtement. Les matériaux qui présentent une résistance élevée à ces contraintes mécaniques sont idéaux pour les environnements où le revêtement est susceptible de rencontrer des frottements ou des impacts.

Par exemple, dans les environnements industriels où les équipements sont soumis à une usure constante, un revêtement doté de propriétés mécaniques supérieures peut empêcher une dégradation prématurée. Cela permet non seulement de prolonger la durée de vie de l'équipement, mais aussi de réduire les coûts de maintenance et les temps d'arrêt. De même, dans l'électronique grand public, un revêtement résistant aux rayures peut protéger les écrans et les surfaces contre les dommages, améliorant ainsi l'attrait esthétique et la longévité du produit.

| Propriété du matériau | Importance | Exemples d'applications |

|---|---|---|

| Résistance à l'abrasion | Empêche l'usure de la surface et prolonge la durée de vie du revêtement. | Machines industrielles, revêtements automobiles. |

| Résistance à la rayure | Protège la surface contre les dommages causés par le contact. | Écrans de téléphones portables, appareils de cuisine. |

En résumé, les propriétés mécaniques des matériaux de revêtement sous vide, en particulier leur résistance à l'abrasion et aux rayures, sont cruciales pour garantir l'efficacité et la longévité du revêtement dans diverses applications.

Compatibilité avec les méthodes de dépôt

Matériaux de pulvérisation

Les matériaux appropriés pour la pulvérisation magnétron, la pulvérisation par radiofréquence et d'autres méthodes de pulvérisation englobent une large gamme de substances, y compris les métaux, les alliages et les céramiques. Ces matériaux sont choisis pour leur capacité à résister au bombardement ionique à haute énergie caractéristique des processus de pulvérisation. Les ions, généralement issus de gaz inertes comme l'argon, sont accélérés vers le matériau cible, ce qui provoque l'éjection d'atomes qui se déposent sur le substrat.

Pour les films métalliques, les choix les plus courants sont l'aluminium, l'or, le titane et le chrome. Ces métaux offrent une excellente conductivité et durabilité, ce qui les rend idéaux pour les applications nécessitant des revêtements robustes et fiables. D'autre part, les films fonctionnels utilisent souvent des céramiques telles que l'alumine et le nitrure de titane. Ces matériaux offrent une résistance à l'usure, une stabilité thermique et une inertie chimique supérieures, ce qui les rend adaptés aux environnements exigeants.

La polyvalence de la pulvérisation cathodique permet de déposer des matériaux ayant des points de fusion extrêmement élevés, tels que le carbone et le silicium, ainsi que divers alliages. Cette méthode est particulièrement avantageuse pour créer des films minces sur des substrats qui nécessitent un contrôle précis de la composition et de l'épaisseur du film. En outre, l'utilisation de l'énergie RF permet de pulvériser des matériaux isolants, ce qui élargit la gamme des substances applicables.

En résumé, la sélection des matériaux de pulvérisation est cruciale pour obtenir les propriétés de film souhaitées et garantir le succès du processus de revêtement. En choisissant soigneusement les matériaux en fonction de leurs caractéristiques spécifiques et des exigences de l'application, il est possible d'optimiser les performances et la longévité du film obtenu.

Matériaux d'évaporation

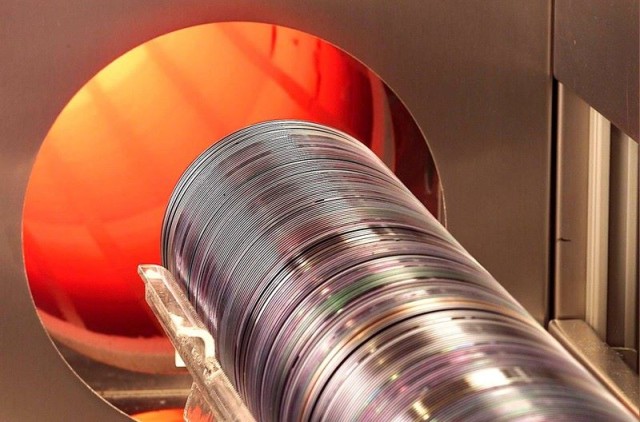

Les matériaux d'évaporation sont essentiels pour créer des films minces par le processus de vaporisation. Ces matériaux, qui comprennent les métaux, les semi-conducteurs et certains composés organiques, sont portés à haute température jusqu'à ce qu'ils se transforment en vapeur. Cette vapeur traverse ensuite un environnement sous vide pour se condenser sur un substrat et former un film mince et uniforme.

La sélection des matériaux d'évaporation est cruciale pour obtenir les propriétés souhaitées du film. Plasmaterials Inc. propose par exemple une gamme variée de matériaux adaptés à l'évaporation thermique, notamment des métaux élémentaires, des alliages, des céramiques et des matériaux réfractaires. Ces matériaux sont généralement disponibles sous différentes formes en vrac, telles que des pastilles, des granulés et des cubes, et sont méticuleusement produits à l'aide de techniques avancées telles que la métallurgie des poudres (PM) et la fusion sous vide (VM). Chaque lot de ces matériaux est accompagné d'un certificat d'analyse garantissant leur pureté et leur composition chimique.

Le processus d'évaporation se déroule dans une chambre à vide afin d'éviter toute contamination et de garantir que seul le matériau prévu se dépose sur le substrat. Cet environnement contrôlé est essentiel pour maintenir l'intégrité et la qualité des couches minces, ce qui rend les matériaux d'évaporation indispensables dans des applications allant des revêtements optiques aux appareils électroniques.

Économie

Coût

Lors de la sélection des matériaux de revêtement sous vide, l'équilibre entre le coût du matériau et les performances et la durée de vie attendues est un élément essentiel. Les matériaux de haute performance, bien que plus chers au départ, permettent souvent de réaliser des économies substantielles à long terme grâce à leur durabilité accrue et à la réduction des besoins de maintenance. Cette approche stratégique peut conduire à un coût d'utilisation global inférieur, faisant des matériaux à hautes performances un choix rentable à long terme.

Pour illustrer ce point, prenons l'exemple suivant :

| Type de matériau | Coût initial | Durée de vie prévue | Coûts d'entretien | Coût total d'utilisation |

|---|---|---|---|---|

| Faible performance | Faible | Courte | Élevée | Modéré |

| Haute performance | Haute | Longue | Faible | Faible |

En optant pour des matériaux haute performance, les fabricants peuvent minimiser les temps d'arrêt et les dépenses de réparation, optimisant ainsi leur efficacité opérationnelle et leurs dépenses financières. Cette perspective économique souligne l'importance non seulement du coût initial, mais aussi de la capacité du matériau à résister aux rigueurs de l'application à laquelle il est destiné.

Disponibilité

Garantir la disponibilité du matériau de revêtement sous vide sélectionné est essentiel pour maintenir les calendriers de production et éviter les perturbations causées par les pénuries de matériaux. Le marché des matériaux de revêtement sous vide est vaste, englobant une large gamme de métaux, d'alliages, de céramiques et de matériaux organiques, chacun convenant à différentes méthodes de dépôt telles que la pulvérisation cathodique ou l'évaporation. Cependant, tous les matériaux ne sont pas accessibles de la même manière et les fluctuations du marché peuvent avoir un impact sur les chaînes d'approvisionnement.

Pour atténuer les risques liés à la disponibilité des matériaux, il est conseillé de.. :

- Diversifier les fournisseurs: Faire appel à plusieurs fournisseurs permet de se prémunir contre les pénuries soudaines provenant d'une seule source.

- Commander à l'avance et constituer des stocks: Pour les matériaux critiques, la précommande et la constitution de stocks peuvent garantir un approvisionnement continu.

- Matériaux alternatifs: Disposer d'une liste de matériaux alternatifs pouvant remplir des fonctions similaires en cas de pénurie est un plan d'urgence prudent.

En tenant compte de ces stratégies, les fabricants peuvent mieux naviguer dans les complexités de l'approvisionnement en matériaux et assurer le bon fonctionnement de leurs processus de production.

Compatibilité avec les substrats

Adhésion

Lors de la sélection des matériaux de revêtement sous vide, l'adhérence du matériau choisi au substrat est un facteur critique qui ne peut être négligé. L'adhérence fait référence à la capacité du revêtement à se lier fermement au substrat sous-jacent, garantissant l'intégrité et la longévité de la couche appliquée. Une mauvaise adhérence peut entraîner toute une série de problèmes, notamment la délamination, le décollement et la défaillance prématurée du revêtement.

Par exemple, certains films métalliques présentent une mauvaise adhérence sur des substrats spécifiques, ce qui peut être attribué à divers facteurs. Il s'agit notamment des différences d'énergie de surface, de réactivité chimique et de propriétés mécaniques entre le revêtement et le substrat. Pour atténuer ces problèmes, il est essentiel de procéder à des tests de compatibilité approfondis avant de finaliser la sélection du matériau.

| Type de substrat | Problèmes courants | Stratégies d'atténuation |

|---|---|---|

| Substrats métalliques | Mauvaise adhérence due aux couches d'oxyde | Prétraitement de la surface (par exemple, nettoyage, gravure) |

| Substrats céramiques | Rupture fragile aux interfaces | Utilisation de promoteurs d'adhésion ou de couches intermédiaires |

| Substrats polymères | Faible énergie de surface entraînant des liaisons faibles | Traitement au plasma ou utilisation d'apprêts |

Outre l'impact direct sur les performances du revêtement, une mauvaise adhérence peut également affecter l'efficacité globale et la rentabilité du processus de revêtement. Il est donc essentiel de donner la priorité aux matériaux qui présentent de fortes caractéristiques d'adhérence, afin que le produit final réponde à la fois aux exigences de performance et aux exigences économiques.

Coefficient de dilatation thermique

Lors de la sélection des matériaux de revêtement sous vide, le coefficient de dilatation thermique (CTE) est un paramètre essentiel à prendre en compte. Le CTE fait référence au degré d'expansion ou de contraction d'un matériau en fonction des changements de température. Dans les applications de revêtement sous vide, où les matériaux sont souvent soumis à des températures variables, des CTE inadaptés entre le revêtement et le substrat peuvent entraîner des problèmes importants.

Par exemple, si le CDT du matériau de revêtement est sensiblement différent de celui du substrat, il peut en résulter des contraintes thermiques. Ces contraintes peuvent entraîner la fissuration, le décollement ou le délaminage du revêtement, en particulier pendant les cycles thermiques. Ce phénomène est particulièrement problématique dans les applications où la température fluctue fréquemment ou fortement, comme dans l'industrie aérospatiale ou automobile.

| Matériau | CTE (ppm/°C) |

|---|---|

| Aluminium | 23.1 |

| Titane | 8.6 |

| Silicium | 2.6 |

| Verre | 8-10 |

Le tableau ci-dessus illustre les valeurs de l'ETC pour certains matériaux courants utilisés dans l'enduction sous vide. En comprenant ces valeurs, les ingénieurs peuvent mieux adapter les matériaux afin de minimiser les contraintes thermiques et de garantir l'intégrité à long terme du revêtement. Par exemple, l'utilisation d'un substrat dont le coefficient de dilatation thermique est proche de celui du matériau de revêtement peut réduire le risque de dommages induits par la chaleur.

En résumé, il est essentiel de tenir compte de l'ECU pour prévenir les défaillances d'origine thermique et garantir la durabilité et les performances des revêtements sous vide.

Écologie et sécurité

Protection de l'environnement

Lors de la sélection des matériaux de revêtement sous vide, il est essentiel de donner la priorité à ceux qui minimisent l'impact sur l'environnement et qui respectent des réglementations environnementales strictes. Cette approche permet non seulement de maintenir l'équilibre écologique, mais aussi de garantir la conformité avec les normes légales, évitant ainsi les répercussions juridiques potentielles et les atteintes à la réputation.

L'une des principales considérations à cet égard est le cycle de vie des matériaux. Opter pour des matériaux recyclables ou biodégradables permet de réduire considérablement les déchets et la charge des décharges. Par exemple, certains revêtements céramiques peuvent être recyclés, ce qui réduit le besoin de nouvelles matières premières et l'empreinte environnementale globale.

En outre, l'approvisionnement en matériaux joue un rôle essentiel dans la gestion de l'environnement. Les matériaux d'origine éthique, tels que ceux obtenus grâce à des pratiques minières durables, peuvent atténuer la dégradation de l'environnement souvent associée à l'extraction des ressources. Ce type d'approvisionnement éthique protège non seulement les écosystèmes, mais soutient également les communautés qui dépendent de ces ressources.

Outre la sélection des matériaux, la consommation d'énergie lors de la production et de l'application de ces revêtements doit également être prise en compte. Les matériaux qui nécessitent des processus de production moins énergivores, tels que ceux qui peuvent être déposés à l'aide de méthodes à basse température, contribuent à réduire l'empreinte carbone. Cette considération est particulièrement importante dans les industries qui visent la durabilité et la réduction des émissions de gaz à effet de serre.

Enfin, la phase d'élimination des matériaux ne doit pas être négligée. Il est préférable d'utiliser des matériaux qui se décomposent naturellement ou qui peuvent être incinérés en toute sécurité sans libérer de toxines nocives. Ainsi, même à la fin de leur cycle de vie, ces matériaux ne constituent pas une menace pour l'environnement.

En intégrant ces considérations environnementales dans le processus de sélection des matériaux, les industries peuvent contribuer de manière significative aux efforts de développement durable tout en maintenant les performances et la qualité attendues des revêtements sous vide.

Sécurité

Lors de la sélection des matériaux de revêtement sous vide, les considérations de sécurité sont primordiales. La sécurité des matériaux pendant les phases de production et d'utilisation doit être méticuleusement évaluée pour s'assurer que les matériaux choisis ne présentent pas de risques pour la santé des travailleurs ou des utilisateurs finaux. Il s'agit d'éviter les matériaux susceptibles de libérer des gaz toxiques ou nocifs, ainsi que ceux qui pourraient avoir des effets néfastes sur la santé en cas de contact direct ou d'inhalation.

Par exemple, certains métaux et composés peuvent émettre des fumées dangereuses lorsqu'ils sont soumis à des températures élevées ou à des réactions chimiques, ce qui peut être préjudiciable à la fois à l'environnement et à la santé humaine. Il est donc essentiel de sélectionner des matériaux connus pour leur faible toxicité et leur émission minimale de substances nocives. Cela permet non seulement de protéger la santé et la sécurité des personnes impliquées dans le processus de fabrication, mais aussi de garantir le respect des réglementations en matière d'environnement et de santé au travail.

En outre, il convient de tenir compte de la sécurité à long terme des produits revêtus dans leurs applications prévues. Les matériaux qui se dégradent avec le temps et libèrent des sous-produits nocifs peuvent compromettre la sécurité et les performances du produit final. En donnant la priorité à la sécurité lors de la sélection des matériaux, les fabricants peuvent réduire de manière significative les risques sanitaires et la contamination de l'environnement, favorisant ainsi un environnement de production plus sûr et plus durable.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Creuset en tungstène et creuset en molybdène pour revêtement par évaporation par faisceau d'électrons pour applications à haute température

- Four de traitement thermique sous vide au molybdène

Articles associés

- Comparaison des performances de PECVD et HPCVD dans les applications de revêtement

- Le rôle du plasma dans les revêtements PECVD

- Une introduction au dépôt chimique en phase vapeur (CVD)

- Comprendre le PECVD : un guide pour le dépôt chimique en phase vapeur assisté par plasma

- Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques