Principes de conception des systèmes à couches minces

Propriétés des films

Les films minces présentent une série de propriétés physiques et chimiques qui sont étroitement liées à leur épaisseur, à leur composition et à la méthode de dépôt. Ces propriétés sont multiples et englobent les aspects suivantsoptiques,électriquesélectriquesmécaniques Chacune d'entre elles peut être méticuleusement adaptée pour répondre aux exigences d'une application spécifique.

Propriétés optiques

Les propriétés optiques sont particulièrement importantes dans des applications telles que les cellules solaires et les revêtements optiques. Par exemple, l'indice de réfraction et la transmittance d'un film mince peuvent être modifiés pour optimiser l'absorption ou la réflexion de la lumière, améliorant ainsi l'efficacité des cellules solaires ou les performances des revêtements antireflets. Le tableau ci-dessous illustre certaines propriétés optiques courantes et leur importance dans différentes applications :

| Propriété optique | Importance dans les applications |

|---|---|

| Indice de réfraction | Contrôle la courbure de la lumière et peut améliorer le piégeage de la lumière dans les cellules solaires. |

| Transmittance | Détermine la quantité de lumière qui passe à travers, ce qui est crucial pour les films conducteurs transparents. |

| Réflexion | Influence la quantité de lumière réfléchie, importante pour les revêtements antireflets. |

Propriétés électriques

Les propriétés électriques, telles que la conductivité et la résistivité, sont essentielles dans les appareils électroniques où les films minces servent de voies conductrices ou d'éléments résistifs. La possibilité de contrôler précisément ces propriétés permet de concevoir des circuits et des capteurs très performants. Par exemple, dans l'électronique flexible, la flexibilité mécanique combinée à une faible résistivité est essentielle pour des performances fiables.

Propriétés mécaniques

Les propriétés mécaniques, notamment la dureté, l'élasticité et l'adhérence, jouent un rôle important dans la durabilité et la fonctionnalité des films minces. Ces propriétés sont particulièrement importantes dans les applications où le film doit résister à des contraintes mécaniques, comme dans les revêtements de protection ou les couches résistantes à l'usure. La liste suivante présente quelques propriétés mécaniques clés et leur importance :

- Dureté: Détermine la résistance du film aux rayures et à l'usure.

- Élasticité: Affecte la capacité du film à reprendre sa forme initiale après déformation.

- Adhésion: Assure une liaison solide entre le film et le substrat, empêchant la délamination.

En comprenant et en manipulant ces propriétés, les chercheurs et les ingénieurs peuvent concevoir des films minces qui excellent dans diverses applications, de la conversion de l'énergie aux revêtements protecteurs.

Technologie de dépôt des films

La qualité et les performances des films minces sont profondément influencées par la méthode de dépôt employée, telle que le dépôt physique en phase vapeur (PVD), le dépôt chimique en phase vapeur (CVD) et la méthode de mise en solution. Chaque technique offre des avantages distincts adaptés à des matériaux et des applications spécifiques.

Dépôt physique en phase vapeur (PVD)

Le dépôt physique en phase vapeur implique l'évaporation ou la pulvérisation d'un matériau pour former un film mince. Cette méthode est particulièrement avantageuse pour produire des films de haute qualité avec une excellente adhérence et de faibles niveaux de contamination. Elle est largement utilisée dans l'industrie des semi-conducteurs pour les applications nécessitant un contrôle précis de l'épaisseur et de l'uniformité du film.

Dépôt chimique en phase vapeur (CVD)

Le dépôt chimique en phase vapeur (CVD), quant à lui, s'appuie sur des réactions chimiques pour déposer un matériau sur un substrat. Cette technique est polyvalente et peut être adaptée à différents matériaux, ce qui la rend appropriée pour des applications allant des cellules solaires aux revêtements optiques. Le dépôt en phase vapeur permet de créer des structures multicouches complexes aux propriétés adaptées.

Méthode de mise en solution

La méthode de mise en solution implique l'application d'un précurseur liquide qui subit des réactions chimiques lors du dépôt. Cette technique est rentable et évolutive, ce qui la rend idéale pour les applications à grande échelle telles que les panneaux solaires et l'électronique flexible. Elle offre la possibilité de déposer une large gamme de matériaux aux propriétés variées.

Chaque méthode de dépôt possède son propre ensemble de paramètres de processus, notamment la température, la pression et l'atmosphère, qui doivent être méticuleusement contrôlés pour obtenir les propriétés souhaitées du film. Le choix de la méthode est donc essentiel pour garantir la fonctionnalité et la fiabilité du système de couches minces.

| Méthode de dépôt | Avantages de la méthode | Applications appropriées |

|---|---|---|

| PVD | Haute qualité, excellente adhérence, faible contamination | Industrie des semi-conducteurs, dispositifs optiques |

| CVD | Polyvalent, adaptable à divers matériaux | Cellules solaires, revêtements optiques, structures multicouches |

| Méthode des solutions | Rentable, évolutive | Panneaux solaires, électronique flexible, applications à grande échelle |

En résumé, la sélection de la technologie de dépôt appropriée est essentielle pour déterminer les caractéristiques et les performances des films minces, ce qui influence leur applicabilité dans diverses industries.

Conception de la couche de film

La conception de la couche de film est un processus méticuleux qui implique plusieurs considérations critiques, chacune d'entre elles jouant un rôle essentiel dans la détermination de la performance et de la fonctionnalité globales du système de film mince. Les facteurs clés sont les suivantsl'épaisseur de la couchelacombinaison de matériauxet lal'ordre des couches.

Épaisseur des couches

L'épaisseur de chaque couche est un paramètre fondamental qui influence directement les propriétés optiques, électriques et mécaniques du film. Par exemple, une couche trop fine peut ne pas fournir la protection ou la fonctionnalité nécessaire, tandis qu'une couche trop épaisse peut entraîner un gaspillage inutile de matériau et des problèmes de performance potentiels. Par conséquent, un contrôle précis de l'épaisseur de la couche est essentiel pour obtenir des résultats optimaux.

Combinaison de matériaux

La sélection des matériaux appropriés pour chaque couche est un autre aspect crucial de la conception des couches de film. Les différents matériaux ont des propriétés physiques et chimiques distinctes qui peuvent être exploitées pour obtenir des fonctionnalités spécifiques. Par exemple, une combinaison de matériaux conducteurs et isolants peut être utilisée pour créer un gradient fonctionnel dans le film, améliorant ainsi ses performances globales. La compatibilité et l'interaction entre les matériaux doivent également être soigneusement étudiées afin d'éviter tout problème potentiel au cours du processus de dépôt.

Séquence des couches

La disposition des couches, ou l'ordre dans lequel elles sont déposées, est tout aussi important. L'ordre des couches peut avoir un impact significatif sur les performances du film, car chaque couche interagit avec celles qui se trouvent au-dessus et au-dessous d'elle. Par exemple, dans les revêtements optiques, l'ordre des couches peut affecter la capacité du film à réduire la réflexion et à améliorer la transmission. Par conséquent, la séquence des couches doit être soigneusement planifiée pour obtenir le résultat souhaité.

En résumé, la conception de la couche de film est un processus complexe qui nécessite un examen minutieux de l'épaisseur de la couche, de la sélection des matériaux et de l'ordre des couches. Chacun de ces facteurs a une incidence directe sur les performances et la fonctionnalité globales du système à couches minces, ce qui en fait des paramètres essentiels du processus de conception.

Exemples de conception de systèmes à couches minces

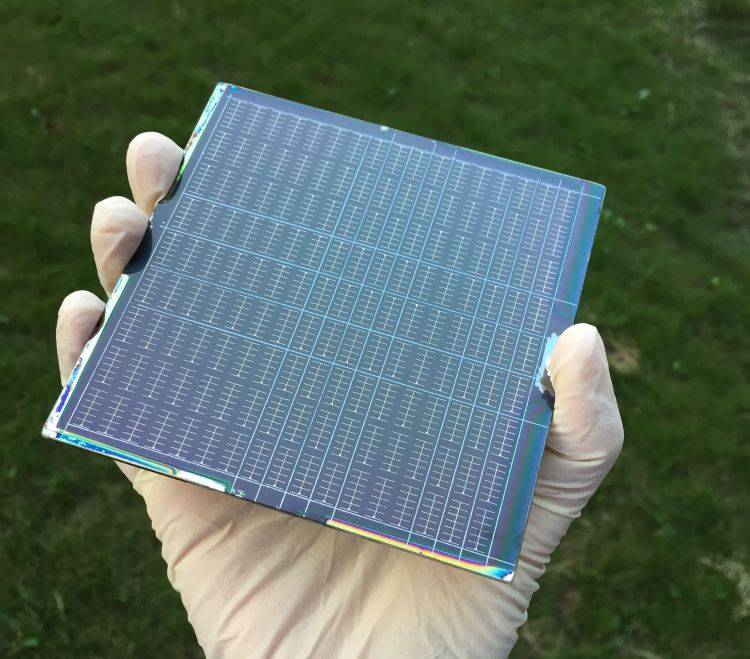

Conception de cellules solaires en couches minces

Les cellules solaires exploitent la puissance de la technologie des couches minces pour transformer l'énergie lumineuse en électricité. Cette conception complexe comprend plusieurs couches clés, chacune jouant un rôle crucial dans l'optimisation de l'efficacité de la conversion énergétique.

La première couche est la couche d'absorption de la lumière, qui capte les rayons du soleil et les convertit en énergie électrique. Cette couche est généralement composée de matériaux tels que le silicium amorphe, le tellurure de cadmium ou le séléniure de cuivre indium gallium, tous choisis pour leurs spectres d'absorption et leurs rendements de conversion uniques.

Ensuite, les films conducteurs transparents (TCF) sont essentiels pour guider le courant électrique généré vers les bornes de sortie. Ces films, souvent fabriqués à partir d'oxyde d'indium et d'étain (ITO) ou d'oxyde de zinc dopé, doivent être très transparents pour maximiser l'absorption de la lumière tout en conservant une excellente conductivité électrique.

Les couches protectrices, telles que les revêtements antireflets et les films barrières, font également partie intégrante de la conception. Les revêtements antireflets réduisent la perte de lumière en minimisant la réflexion, améliorant ainsi l'efficacité globale de la cellule solaire. Les films barrières, quant à eux, protègent les couches internes sensibles des facteurs environnementaux tels que l'humidité et l'oxygène, qui peuvent dégrader les performances au fil du temps.

L'interaction de ces couches est méticuleusement conçue pour garantir que chacune contribue de manière optimale aux performances de la cellule solaire. Cette approche multicouche permet non seulement d'améliorer l'efficacité de la conversion énergétique, mais aussi de prolonger la durée de vie de la cellule solaire, ce qui fait de la technologie des couches minces une pierre angulaire des systèmes photovoltaïques modernes.

Conception de couches minces pour les revêtements optiques

Les revêtements optiques, tels que les revêtements antireflets, sont méticuleusement conçus pour exploiter les principes d'interférence de la lumière et les structures multicouches, ce qui permet d'améliorer la transmission et de minimiser la réflexion. Ces revêtements font partie intégrante d'une myriade d'applications, de l'électronique grand public aux instruments scientifiques de pointe. Les matériaux de base utilisés dans ces revêtements comprennent souvent le dioxyde de silicium (SiO2) et le fluorure de magnésium (MgF2), qui sont choisis pour leurs propriétés optiques distinctes et leur compatibilité avec diverses techniques de dépôt.

La conception des revêtements optiques va au-delà de la simple sélection des matériaux ; elle implique un jeu sophistiqué d'épaisseurs de couches et d'indices de réfraction. Les réflecteurs de Bragg distribués (DBR) en sont un bon exemple : des couches alternées de matériaux à indice de réfraction élevé et faible sont déposées pour obtenir une réflectivité élevée. La technique de dépôt à angle oblique est fréquemment utilisée pour créer ces couches, ce qui permet d'obtenir des réflectivités proches des prédictions théoriques, comme par exemple un réflecteur de Bragg mono-matériau avec trois périodes atteignant une réflectivité de 72,7 %.

En outre, les revêtements optiques ne se limitent pas à des applications statiques. Ils sont essentiels dans les environnements dynamiques, tels que les écrans flexibles, où le revêtement doit conserver son intégrité et ses performances sous des contraintes mécaniques variables. Cette adaptabilité souligne la polyvalence et la robustesse des revêtements optiques dans la technologie moderne.

Par essence, la conception des revêtements optiques en couches minces est un mélange nuancé de précision scientifique et d'application pratique, garantissant que chaque couche contribue de manière optimale à la performance optique globale. Cette approche méticuleuse garantit que les revêtements ne se contentent pas de répondre aux exigences fonctionnelles des applications prévues, mais qu'ils les dépassent.

Considérations relatives à la conception des systèmes à couches minces

Sélection des matériaux

Le choix des matériaux est essentiel pour la réussite de la conception des films minces, car il influence directement les performances et la fonctionnalité du film. Plusieurs facteurs critiques doivent être pris en compte lors de la sélection des matériaux, notamment les propriétés physiques et chimiques des matériaux, leur compatibilité avec le substrat et les interactions potentielles qui peuvent se produire au cours du processus de dépôt.

Propriétés physiques et chimiques

Les propriétés physiques et chimiques des matériaux sont fondamentales pour le processus de conception. Ces propriétés peuvent inclure

- Propriétés optiques: La transparence, la réflectivité et l'absorbance, qui sont cruciales pour des applications telles que les revêtements optiques et les cellules solaires.

- Propriétés électriques: Conductivité et résistivité, essentielles pour les applications électroniques et photovoltaïques.

- Propriétés mécaniques: Dureté, flexibilité et résistance à l'usure, importantes pour la durabilité et la fiabilité.

Compatibilité avec les substrats

La compatibilité avec le substrat est un autre élément clé à prendre en considération. Le matériau du substrat peut affecter de manière significative l'adhésion et la stabilité du film mince. Les matériaux de substrat les plus courants sont les suivants

- le silicium: Largement utilisé dans les applications de semi-conducteurs.

- Le verre: Populaire pour les applications optiques et d'affichage.

- Plastique: Utilisés dans l'électronique flexible et l'emballage.

Interactions potentielles pendant le dépôt

Les interactions potentielles pendant le dépôt peuvent entraîner des variations dans les propriétés du film. Les techniques telles que le dépôt physique en phase vapeur (PVD), le dépôt chimique en phase vapeur (CVD) et la méthode de mise en solution ont chacune un impact unique sur les interactions entre les matériaux. Par exemple, le dépôt en phase vapeur

- PVD: Donne généralement des films de haute qualité avec une bonne adhérence, mais peut nécessiter des conditions de vide.

- CVD: Permet le dépôt de composés complexes mais peut impliquer des températures élevées et des réactions chimiques.

- Méthode de la solution: Offre une approche rentable pour la production à grande échelle, mais peut nécessiter un post-traitement pour des performances optimales.

En sélectionnant soigneusement les matériaux et en tenant compte de ces facteurs, les ingénieurs peuvent concevoir des couches minces qui répondent à des exigences de performance et à des besoins d'application spécifiques.

Optimisation du processus de préparation

Le processus de dépôt est un facteur déterminant de la qualité du film, nécessitant une optimisation méticuleuse pour s'aligner sur les propriétés souhaitées du film. Cette optimisation implique une double approche : la sélection des techniques de dépôt appropriées et la mise au point des paramètres clés du processus.

Techniques de dépôt

Il existe plusieurs techniques de dépôt, chacune adaptée à des matériaux et des applications différents. Les méthodes les plus courantes sont les suivantes

- Dépôt physique en phase vapeur (PVD): Convient aux films denses et de haute qualité, souvent utilisés dans des applications exigeant d'excellentes propriétés mécaniques et électriques.

- Dépôt chimique en phase vapeur (CVD): Idéal pour les films complexes à haute température, offrant un contrôle précis de la composition et de l'épaisseur du film.

- Méthode de la solution: Préférable pour les revêtements de grande surface et les substrats flexibles, permettant le dépôt de films aux fonctionnalités diverses.

Paramètres du procédé

Le réglage précis des paramètres du procédé est essentiel pour obtenir des caractéristiques de film optimales. Les paramètres clés sont les suivants :

| Paramètre | Impact sur la qualité du film |

|---|---|

| Température | Influence l'adhérence, la densité et la tension du film. Des températures plus élevées permettent souvent d'obtenir des films plus denses et moins sollicités, mais peuvent également endommager le substrat. |

| Pression | Affecte le libre parcours moyen des particules, influençant la densité et l'uniformité du film. Des pressions plus faibles donnent généralement des films plus denses, tandis que des pressions plus élevées peuvent améliorer l'adhérence du film. |

| L'atmosphère | Détermine l'environnement chimique du film, affectant sa composition et ses propriétés. Des atmosphères contrôlées (par exemple, des gaz inertes) sont souvent utilisées pour éviter des réactions indésirables. |

En choisissant soigneusement la technique de dépôt et en optimisant ces paramètres, il est possible d'obtenir des films ayant les propriétés optiques, électriques et mécaniques souhaitées, ce qui permet de les adapter à une large gamme d'applications.

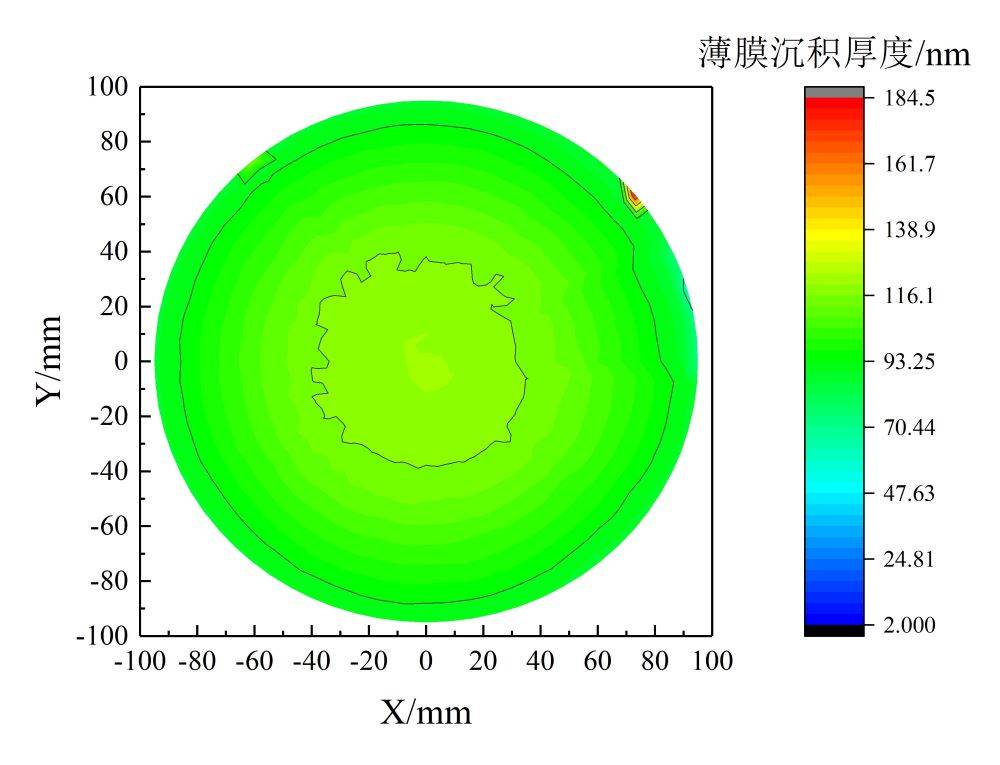

Épaisseur et uniformité du film

Le contrôle précis de l'épaisseur du film est primordial pour garantir la fiabilité fonctionnelle et l'uniformité des systèmes de films minces. Des couches de film inégales peuvent entraîner une myriade de problèmes, notamment des performances instables et des dommages potentiels à l'équipement. Ceci est particulièrement critique dans les applications où l'homogénéité de l'épaisseur du revêtement déposé est essentielle.

Par exemple, dans la fabrication de cellules solaires, la moindre variation de l'épaisseur du film peut avoir un impact significatif sur l'efficacité de la conversion énergétique. De même, dans les revêtements optiques, une épaisseur de film non uniforme peut entraîner des différences dans les propriétés optiques du matériau, affectant ainsi les performances du produit final.

Pour obtenir une épaisseur de film et une uniformité optimales, il est nécessaire de gérer différents facteurs tels que la vitesse de dépôt, la température et d'autres paramètres du processus. Pour les films minces, une vitesse de dépôt modérée est souvent suffisante, alors que pour les films plus épais, une vitesse de dépôt plus rapide peut être nécessaire. L'objectif est de trouver un équilibre entre les exigences de vitesse et la nécessité de contrôler avec précision l'épaisseur du film.

| Facteur | Impact sur l'épaisseur et l'uniformité du film |

|---|---|

| Vitesse de dépôt | Contrôle la vitesse à laquelle le film est déposé, ce qui affecte l'épaisseur et l'uniformité. |

| Température | Influence la microstructure et l'adhérence du film, ce qui est essentiel pour maintenir une épaisseur uniforme. |

| Paramètres du processus | Comprend des facteurs tels que la pression et l'atmosphère, qui doivent être optimisés pour garantir une qualité de film constante. |

Il est essentiel de comprendre les exigences spécifiques de l'application pour éviter de sur- ou sous-spécifier l'uniformité. Cela implique une connaissance approfondie des propriétés souhaitées du film, telles que l'indice de réfraction, et de la manière dont elles interagissent avec le substrat et les autres couches du système. Une bonne adhérence entre le film mince et le substrat est également essentielle pour éviter la délamination, qui peut entraîner une défaillance du produit. Des facteurs tels que la technique de dépôt, la préparation du substrat et les traitements interfaciaux jouent tous un rôle à cet égard.

Processus de post-traitement

Les processus de post-traitement jouent un rôle essentiel dans l'amélioration des performances et de la stabilité des couches minces. Des techniques telles que lerecuit et lerainurage sont couramment employées pour améliorer ces propriétés. Le recuit, par exemple, consiste à chauffer le film à une température spécifique puis à le refroidir lentement, ce qui peut réduire les contraintes internes et améliorer l'intégrité structurelle du film. Le rainurage, quant à lui, est utilisé pour créer des motifs précis ou diviser le film en sections plus petites, ce qui est souvent nécessaire pour des applications telles que les cellules solaires.

Ces processus de post-traitement peuvent modifier de manière significative la microstructure et les propriétés du film. Par exemple, le recuit peut entraîner la recristallisation des grains, améliorant ainsi la résistance mécanique et la conductivité électrique du film. De même, le rainurage peut améliorer la flexibilité et l'adhérence du film au substrat. Toutefois, ces avantages s'accompagnent de la nécessité de procéder à des ajustements minutieux en fonction des exigences spécifiques de l'application.

| Procédé | Description | Impact sur les propriétés du film |

|---|---|---|

| Recuit | Chauffage et refroidissement lent | Améliore l'intégrité structurelle, réduit les contraintes internes, améliore la résistance mécanique et la conductivité électrique. |

| Traçage | Création de motifs précis ou découpage en sections | Améliore la flexibilité et l'adhérence, ce qui est nécessaire pour des applications telles que les cellules solaires. |

Le choix du processus de post-traitement et des paramètres impliqués, tels que la température et la durée du recuit, ou la précision du rainurage, doit être méticuleusement adapté à l'utilisation prévue du film. Cela permet de s'assurer que le film ne se contente pas de répondre aux attentes en matière de performances définies lors de la phase de conception initiale, mais qu'il les dépasse.

Essais fonctionnels et évaluation

Une fois la phase de conception achevée, il est impératif de soumettre le système de film mince à des essais et à une évaluation fonctionnels rigoureux. Cette étape critique permet de s'assurer que le système ne se contente pas de répondre aux attentes prédéfinies en matière de performances, mais qu'il les dépasse. Le régime d'essai comprend une gamme complète d'évaluations, chacune méticuleusement conçue pour sonder différents aspects de la fonctionnalité du film.

Tests clés de l'évaluation fonctionnelle

-

Tests optiques: Il s'agit de mesurer les propriétés optiques du film, telles que la transmittance, la réflectance et l'absorbance. Ces mesures sont cruciales, en particulier dans des applications telles que les revêtements optiques et les cellules solaires, où une gestion précise de la lumière est essentielle.

-

Essais électriques: Les propriétés électriques du film, y compris la conductivité et la résistivité, sont évaluées pour s'assurer qu'elles sont conformes aux spécifications de conception. Ceci est particulièrement important dans les applications électroniques où le film sert de composant dans les circuits.

-

Essais environnementaux: Pour valider la durabilité et la stabilité du film, celui-ci est exposé à diverses conditions environnementales. Ces tests simulent des scénarios réels, tels que les fluctuations de température, l'humidité et l'exposition à des produits chimiques, afin d'évaluer la résistance du film.

Importance d'une évaluation complète

La rigueur de ces tests est primordiale. Tout défaut détecté au cours de cette phase peut être corrigé avant que le système de film ne soit déployé, ce qui permet d'atténuer les défaillances potentielles et d'améliorer la fiabilité globale. Chaque test fournit des données précieuses qui contribuent à l'optimisation des performances du film, garantissant qu'il fonctionne de manière optimale dans l'application prévue.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Verre optique flotté de silico-calcique pour usage en laboratoire

- Verre avec revêtement antireflet AR pour longueurs d'onde de 400 à 700 nm

- Plaque de verre optique en quartz résistant aux hautes températures