Définition d'un filtre-presse

Table des matières

- Définition d'un filtre-presse

- Composants clés d'un filtre-presse

- Principe de fonctionnement d'un filtre-presse

- Applications du filtre-presse

- Gamme de tailles pour différentes industries

- Applications dans la transformation des aliments et des boissons

- Applications dans la fabrication de produits chimiques

- Applications dans le secteur minier

- Applications dans la production d'électricité

- Applications dans la production de granulats, d'asphalte et de ciment

- Applications dans les aciéries

- Applications dans les usines municipales

- Personnalisation d'un filtre-presse

Un filtre-presse est un équipement utilisé dans la séparation liquide/solide. Il sépare les liquides et les solides par filtration sous pression. La boue est pompée dans le filtre-presse et est déshydratée sous pression. La conception du filtre-presse est basée sur le volume et le type de boue qui doit être déshydratée. Il existe différentes configurations de filtres-presses disponibles, notamment les filtres-presses automatiques à barre latérale, les filtres-presses manuels, les doubles poutres aériennes automatiques, les filtres-presses antidéflagrants revêtus d'acier inoxydable, les filtres-presses sous vide et les filtres-presses manuels.

Caractéristiques d'un filtre-presse

- Contrôle du processus de filtration : Les filtres-presses offrent un haut degré de contrôle sur le processus de filtration, permettant une séparation précise des liquides et des solides.

- Rentabilité : les filtres-presses sont rentables par rapport aux autres méthodes de séparation liquide/solide.

- Facile à nettoyer et à entretenir : les filtres-presses sont faciles à nettoyer et à entretenir, garantissant un fonctionnement efficace et fiable.

- Capacité limitée : Les filtres-presses de laboratoire ont une capacité limitée par rapport aux filtres-presses à l’échelle industrielle.

- Fonctionnement manuel : Certains filtres-presses peuvent nécessiter une opération manuelle, ce qui peut prendre du temps.

- Options de pression limitées : les filtres-presses de laboratoire ont des options de pression limitées par rapport aux filtres-presses à l’échelle industrielle.

Différentes configurations d'un filtre presse

- Barre latérale automatique : Cette configuration d'un filtre-presse est entièrement automatisée et offre une grande efficacité dans la séparation liquide/solide.

- Aérien manuel : cette configuration de filtre-presse nécessite une opération manuelle mais convient aux applications de filtration à petite échelle.

- Double poutre aérienne automatique : cette configuration de filtre-presse combine automatisation et haute capacité pour une filtration efficace.

- Revêtement en acier inoxydable : les filtres-presses peuvent être construits avec un revêtement en acier inoxydable pour plus de durabilité et de résistance à la corrosion.

- Antidéflagrant : Certains filtres-presses sont conçus pour être utilisés dans des environnements dangereux et sont antidéflagrants.

- Filtre-presse sous vide : Ce type de filtre-presse utilise une pression sous vide pour une déshydratation améliorée.

- Filtre-presse à main : Les filtres-presses à main sont actionnés manuellement et conviennent aux besoins de filtration à petite échelle.

![Filtre-presse de laboratoire]()

Filtre-presse de laboratoire

Les filtres-presses sont largement utilisés dans diverses industries et applications, notamment la transformation des aliments et des boissons, la fabrication de produits chimiques, l'exploitation minière, la production d'électricité, les agrégats, la production d'asphalte et de ciment, les aciéries et les usines municipales. La taille des filtres-presses peut varier, allant des petites presses à l'échelle du laboratoire aux presses plus grandes avec des capacités de plaques filtrantes de 1 500 et 2 000 mm.

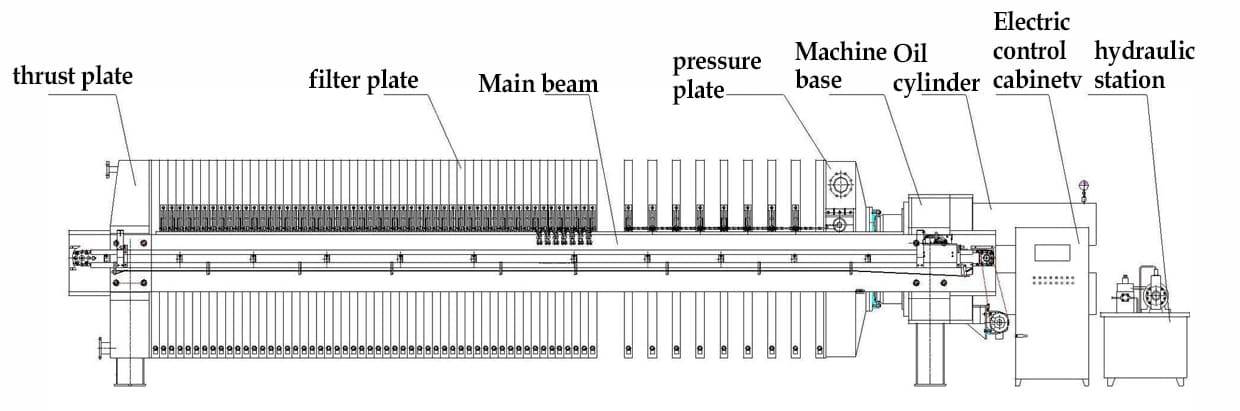

Pour optimiser les opérations du filtre-presse, il est important de considérer les quatre composants principaux : le cadre, les plaques filtrantes, le collecteur (tuyauterie et vannes) et le tissu filtrant. Ces composants peuvent être personnalisés pour répondre aux besoins spécifiques des applications. Le principe de fonctionnement d'un filtre-presse implique la répartition uniforme des solides pendant le cycle de remplissage, qui forment ensuite le gâteau de filtration sur la toile filtrante. Le filtrat sort des plaques filtrantes, produisant de l'eau propre et filtrée. Une fois que les chambres sont remplies de solides, le cycle est terminé et les gâteaux de filtration peuvent être libérés.

La conception d'un filtre-presse dépend de divers facteurs, notamment la durée du cycle de filtration, la siccité souhaitée du gâteau, la durée de vie du tissu et la nécessité d'un déplacement manuel ou automatisé des plaques. Des fonctionnalités supplémentaires telles que des déplacements automatiques de plaques, des systèmes de lavage de tissu, des bacs d'égouttage, des écrans à gâteaux et des barrières immatérielles de sécurité peuvent également être intégrées en fonction de considérations industrielles, d'application et opérationnelles.

Composants clés d'un filtre-presse

Un filtre-presse est une méthode de filtration sous pression utilisée pour séparer les solides des liquides. Il se compose de plusieurs composants clés qui fonctionnent ensemble pour optimiser son fonctionnement. Comprendre ces composants est essentiel pour une filtration efficace et efficiente.

Cadre

Le châssis d'un filtre-presse est généralement en acier au carbone et est monté sur un patin. Il fournit la structure et le support des autres composants. Le cadre comprend des barres latérales et une tête mobile, également appelée suiveur, qui peut être étendue pour faciliter le déchargement du gâteau.

Plaques filtrantes

Les plaques filtrantes sont un élément essentiel d’un filtre-presse. Ils sont placés dans la presse dans un ordre et une fonction spécifiques pour maintenir le tissu filtrant en place. Les plaques ont une conception de chambre encastrée, permettant l'accumulation de solides pendant le processus de filtration. Le nombre de chambres et la taille des plaques filtrantes dépendent de l'application spécifique et de la capacité de filtration requise.

Collecteur (tuyauterie et vannes)

Le collecteur, composé de tuyauterie et de vannes, joue un rôle crucial dans le fonctionnement d'un filtre-presse. Il est chargé de diriger le flux du filtrat, le liquide qui passe à travers les plaques filtrantes, hors de la presse. Le collecteur est généralement doté d'une alimentation centrale et de quatre sorties de filtrat dans les coins. La conception peut varier selon que le filtre-presse utilise des membranes à alimentation en coin ou à alimentation centrale.

Tissu filtrant

Le tissu filtrant est un ingrédient clé dans l’optimisation des opérations de filtre-presse. Il est placé entre les plaques filtrantes et sert de milieu à travers lequel les solides sont capturés tout en laissant passer le liquide. Le choix du matériau du tissu filtrant dépend de l'application spécifique et de l'efficacité de filtration souhaitée.

Comment fonctionne un filtre-presse ?

Le principe de fonctionnement d'un filtre-presse implique le pompage du lisier dans la machine, répartissant les solides uniformément pendant le cycle de remplissage. Les solides s'accumulent sur le tissu filtrant, formant un gâteau de filtration, tandis que le filtrat sort des plaques filtrantes par les orifices d'angle dans le collecteur, ce qui donne une eau filtrée propre.

Considérations supplémentaires

La conception d'un filtre-presse est influencée par divers facteurs, notamment la durée du cycle de filtration, la siccité souhaitée du gâteau, la durée de vie du tissu et la préférence pour un déplacement manuel ou automatisé des plaques. Certains filtres-presses sont conçus pour un fonctionnement entièrement automatique 24 heures sur 24 dans des environnements difficiles comme les mines ou les usines de fabrication de produits chimiques. Des fonctionnalités et des systèmes supplémentaires, tels que des déplacements automatiques de plaques, des systèmes de lavage de tissus, des bacs d'égouttage, des écrans à gâteaux et des barrières immatérielles de sécurité, peuvent être inclus en fonction du secteur spécifique, de l'application et des exigences opérationnelles.

Comprendre les composants clés d'un filtre-presse et leurs fonctions est crucial pour optimiser ses performances et obtenir une séparation solide-liquide efficace. En sélectionnant le cadre, les plaques filtrantes, le collecteur et le tissu filtrant appropriés, les entreprises peuvent garantir le succès de leurs processus de filtration.

Principe de fonctionnement d'un filtre-presse

Répartition des solides pendant le cycle de remplissage

Pendant le cycle de remplissage d'un filtre-presse, le lisier est pompé dans la machine et les solides sont répartis uniformément. Cela garantit que le gâteau de filtration se forme uniformément sur la toile filtrante.

Formation de gâteau de filtration

Lorsque la boue est pompée dans le filtre-presse, les solides contenus dans la boue s'accumulent sur le tissu filtrant, formant un gâteau de filtration. Le gâteau de filtration piège les particules solides tout en laissant passer le filtrat.

Rôle de la pression dans la filtration

La pression joue un rôle crucial dans le processus de filtration d’un filtre-presse. Lorsque la boue est pompée dans le filtre-presse, une pression est appliquée au système. Cette pression force le liquide à traverser le tissu filtrant, laissant derrière lui les particules solides dans le gâteau de filtration.

Achèvement du cycle de filtration

Une fois les chambres du filtre-presse remplies et les gâteaux de filtration formés, le cycle de filtration est terminé. Les gâteaux de filtration peuvent ensuite être libérés du filtre-presse. Dans certains cas, des décaleurs automatiques de plaques sont utilisés pour accélérer le temps de cycle.

En résumé, le principe de fonctionnement d'un filtre-presse implique la distribution des solides pendant le cycle de remplissage, la formation d'un gâteau de filtration, l'application d'une pression pour la filtration et l'achèvement du cycle de filtration. Ce procédé permet une séparation liquide/solide efficace et est largement utilisé dans diverses industries.

Applications du filtre-presse

Gamme de tailles pour différentes industries

Les filtres-presses sont disponibles dans une large gamme de tailles pour répondre aux besoins spécifiques de différentes industries. Des petites presses de laboratoire de 150 mm aux plus grandes presses équipées de plaques filtrantes de 1 500 et 2 000 mm, il existe un filtre-presse adapté aux exigences de chaque industrie.

Applications dans la transformation des aliments et des boissons

L’industrie agroalimentaire utilise largement des filtres-presses pour la séparation liquide/solide. Ces presses sont utilisées pour éliminer les impuretés, clarifier les liquides et séparer les solides des liquides dans des processus tels que la filtration des jus, la clarification du vin et la filtration des sirops.

Applications dans la fabrication de produits chimiques

Les filtres-presses sont largement utilisés dans la fabrication de produits chimiques pour divers processus de filtration. Ils sont utilisés pour séparer les solides des liquides, éliminer les impuretés et récupérer des produits chimiques précieux. Les processus chimiques tels que la synthèse de médicaments, la production de colorants et la purification chimique impliquent souvent l’utilisation de filtres-presses.

Applications dans le secteur minier

L’industrie minière s’appuie sur des filtres-presses pour la déshydratation. Les filtres-presses sont utilisés pour séparer les solides des boues minières, réduisant ainsi la teneur en humidité et facilitant la manipulation et l'élimination des déchets solides. Ils jouent un rôle crucial dans la production de minéraux tels que le charbon, le minerai de fer et le cuivre.

Applications dans la production d'électricité

Les filtres-presses jouent un rôle essentiel dans les centrales électriques, notamment dans le traitement des eaux usées et des boues. Ils sont utilisés pour éliminer les solides de l’eau avant son rejet, garantissant ainsi le respect des réglementations environnementales. Les filtres-presses sont également utilisés pour la déshydratation des cendres de charbon, un sous-produit des centrales électriques au charbon.

Applications dans la production de granulats, d'asphalte et de ciment

Les industries des granulats, de l’asphalte et du ciment utilisent des filtres-presses pour la séparation des solides des liquides. Les filtres-presses sont utilisés pour déshydrater les boues générées lors du lavage des granulats, séparer les solides des émulsions d'asphalte et récupérer les matériaux précieux dans la production de ciment.

Applications dans les aciéries

Les aciéries s'appuient sur des filtres-presses pour le traitement des eaux usées et des boues. Des filtres-presses sont utilisés pour éliminer les solides des effluents de l'usine, garantissant ainsi le respect des réglementations environnementales. Ils sont également utilisés dans la déshydratation des boues générées lors du processus de fabrication de l'acier.

Applications dans les usines municipales

Les stations d'épuration municipales utilisent des filtres-presses pour la déshydratation des boues. Les filtres-presses sont utilisés pour séparer les déchets solides des eaux usées, réduisant ainsi leur volume et facilitant leur élimination. Ils jouent un rôle crucial dans le fonctionnement efficace et durable des installations municipales de traitement des eaux usées.

En conclusion, les filtres-presses ont un large éventail d’applications dans diverses industries. De la transformation des aliments et des boissons à la fabrication de produits chimiques, en passant par l'exploitation minière, la production d'électricité et les usines municipales, les filtres-presses sont essentiels pour les processus de séparation liquide/solide. Leur polyvalence, leur efficacité et leur rentabilité en font un outil précieux dans de nombreuses opérations industrielles.

Personnalisation d'un filtre-presse

Considérations pour la conception

Lors de la personnalisation d’un filtre-presse, plusieurs facteurs importants doivent être pris en compte. Les considérations industrielles, d’application et opérationnelles guideront les spécificités de la conception. Certaines des considérations clés comprennent :

Temps de cycle de filtration : Le temps nécessaire au filtre-presse pour terminer un cycle de filtration est un facteur important à prendre en compte. Cela dépendra de la siccité du gâteau souhaitée et des exigences spécifiques de l'application.

Séchage du gâteau : Selon l'application, différents niveaux de séchage du gâteau peuvent être requis. La conception du filtre-presse doit être capable d’atteindre efficacement la siccité du gâteau souhaitée.

Durée de vie du tissu : La durée de vie du tissu filtrant utilisé dans le filtre-presse est une autre considération importante. La conception doit garantir que le tissu peut résister à l’usage prévu et offrir des performances de filtration optimales.

Déplacement manuel ou automatisé des plaques : Selon le niveau d'automatisation souhaité, le filtre-presse peut être conçu pour un déplacement manuel ou automatisé des plaques. Le déplacement automatisé des plaques peut améliorer l’efficacité et réduire les besoins en main-d’œuvre.

Autres facteurs : Il existe de nombreux autres facteurs à prendre en compte lors de la personnalisation d'un filtre-presse, tels que la capacité de filtration souhaitée, le matériau de construction et des fonctionnalités/systèmes supplémentaires tels que les déplacements automatiques des plaques, le système de lavage du tissu, les bacs d'égouttage, les grilles à gâteaux et la sécurité. rideaux lumineux.

![Schéma du filtre-presse]()

Schéma du filtre-presse

Facteurs influençant la capacité de filtration

La capacité de filtration d’un filtre-presse est déterminée par plusieurs facteurs :

Taille du filtre-presse : La taille du filtre-presse, y compris le nombre de chambres et la taille des plaques filtrantes, affectera la capacité de filtration. Les filtres-presses plus grands, dotés de plus de chambres et de plaques filtrantes plus grandes, auront généralement une capacité de filtration plus élevée.

Options de pression : La pression à laquelle le filtre-presse fonctionne peut également influencer la capacité de filtration. Des pressions plus élevées peuvent augmenter le taux de filtration et améliorer la capacité globale du filtre-presse.

Matériau de construction : Le matériau de construction du filtre-presse peut avoir un impact sur sa capacité de filtration. Différents matériaux peuvent avoir des caractéristiques d'écoulement et une résistance à l'encrassement différentes, ce qui peut affecter la capacité de filtration.

Importance du nombre de chambres

Le nombre de chambres dans un filtre-presse est une considération de conception importante. Le nombre de chambres déterminera la capacité de filtration globale du filtre-presse. Un plus grand nombre de chambres permettent de filtrer davantage de solides et peuvent augmenter le débit global du système. Cependant, l’ajout de chambres supplémentaires peut également augmenter la taille et le coût du filtre-presse. Le nombre de chambres doit être choisi en fonction des exigences spécifiques de l'application et de la capacité de filtration souhaitée.

Pertinence de la taille de la plaque filtrante

La taille des plaques filtrantes dans un filtre-presse est une autre considération de conception importante. Des plaques filtrantes plus grandes peuvent accueillir plus de solides et augmenter la capacité de filtration du système. Cependant, des plaques filtrantes plus grandes peuvent également augmenter la taille et le coût du filtre-presse. La taille de la plaque filtrante doit être choisie en fonction de la capacité de filtration souhaitée et de l'espace disponible pour le filtre-presse.

Matériau de construction

Le matériau de construction du filtre-presse est une considération cruciale, car il peut avoir un impact sur les performances de filtration et la durabilité du système. Les matériaux de construction courants pour les filtres-presses comprennent l’acier inoxydable, le polypropylène et la fonte. Le matériau doit être choisi en fonction de la compatibilité avec les fluides de traitement, de la résistance à la corrosion souhaitée et de la longévité globale du filtre-presse.

Caractéristiques supplémentaires

Plusieurs fonctionnalités supplémentaires peuvent être ajoutées à un filtre-presse pour améliorer sa fonctionnalité et sa sécurité. Certaines de ces fonctionnalités incluent :

Déplaceurs automatiques de plaques : Les déporteurs automatiques de plaques peuvent accélérer le cycle de filtration en déplaçant automatiquement les plaques filtrantes pour évacuer les gâteaux de filtration.

Système de lavage du tissu : Un système de lavage du tissu peut aider à nettoyer le tissu filtrant et à améliorer sa durée de vie et ses performances de filtration.

Bacs d'égouttage : les bacs d'égouttage peuvent collecter tout excès de filtrat qui pourrait s'égoutter du filtre-presse, évitant ainsi les déversements et maintenant un environnement de travail propre.

Boucliers à gâteau : les boucliers à gâteau peuvent empêcher les gâteaux de filtration de coller au tissu filtrant, améliorant ainsi le démoulage du gâteau et réduisant les besoins d'entretien.

Barrières immatérielles de sécurité : les barrières immatérielles de sécurité peuvent fournir une couche de protection supplémentaire en détectant toute obstruction et en arrêtant automatiquement le fonctionnement du filtre-presse.

En conclusion, la personnalisation d'un filtre-presse implique de prendre en compte divers facteurs tels que les considérations de conception, la capacité de filtration, le nombre de chambres, la taille de la plaque filtrante, le matériau de construction et les caractéristiques supplémentaires. En prenant soigneusement en compte ces facteurs, un filtre-presse peut être adapté pour répondre aux besoins spécifiques de l’application, garantissant ainsi des performances et une efficacité de filtration optimales.

Si vous êtes intéressé par ce produit, vous pouvez consulter le site Web de notre entreprise : https://kindle-tech.com/product-categories/heated-lab-press , nous comprenons que les besoins de chaque client sont uniques. Par conséquent, nous proposons un service de personnalisation flexible pour répondre à vos besoins spécifiques. Qu'il s'agisse de la spécification, de la fonctionnalité ou de la conception de l'équipement, nous sommes en mesure de le personnaliser en fonction de vos besoins. Notre équipe dédiée travaillera en étroite collaboration avec vous pour garantir que la solution personnalisée répondra parfaitement à vos besoins expérimentaux.

Produits associés

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Presse à chaud manuelle de laboratoire

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

- Presse hydraulique chauffante avec plaques chauffantes pour presse à chaud de laboratoire à boîte sous vide

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

Articles associés

- Mini presse à comprimés à l'échelle du laboratoire : applications, processus et fonctionnalités

- Qu'est-ce qu'une presse hydraulique de laboratoire ?

- La science derrière les presses hydrauliques et leurs applications

- Presses hydrauliques manuelles pour laboratoire : Un guide complet

- Analyse comparative des filtres-presses de laboratoire et des filtres-presses à l'échelle industrielle