Objectif des tests pilotes de filtre-presse

Table des matières

- Objectif des tests pilotes de filtre-presse

- Description des filtres-presses pilotes HPL300, HPL470 et HPL500

- Configurations de filtre-presse à chambre encastrée et à membrane

- Procédure de test de base et observations

- Tissus filtrants

- Produits chimiques et adjuvants de filtration

- Détermination des produits chimiques pour le conditionnement

- Utilisation de solution de chlorure ferrique et de chaux hydratée

- Ajout d'adjuvants de filtration et d'autres produits chimiques inorganiques

- Procédure de test

- Tissus filtrants

- Teneur en eau idéale dans l’extraction d’éthanol

- Caractéristiques du matériau

- Pièges à condensats

- Filtres d'entrée et pièges à eau

- Procédure de test

- Des problèmes de sécurité

- Notes spéciales pour les filtres-presses HPL470 et HPL500

Les tests pilotes de filtre-presse ont pour objectif de collecter les données nécessaires au dimensionnement précis d’un système de filtre-presse à grande échelle. Ces données comprennent divers paramètres tels que les solides du gâteau, la densité du gâteau, le temps de traitement total, le temps de traitement pour chaque étape, les solides d'alimentation en boue, le pH de la boue, les dosages de conditionnement chimique et la pression de fonctionnement maximale pour chaque étape du processus. De plus, d'autres données telles que les matières en suspension du filtrat, le pH de la boue et l'analyse chimique spécifique requise par le processus peuvent également être collectées.

Collecte de données pour dimensionner un système de filtre-presse à grande échelle

Lors des tests pilotes du filtre-presse, les étapes suivantes sont généralement impliquées :

Préparation : Le lisier ou le lisier est préparé et le filtre-presse est mis en place avec les plaques et le tissu filtrant appropriés.

Remplissage et Filtration : La pompe est mise en marche, et la presse est remplie. Le filtrat est observé et le chronométrage commence. Des échantillons de filtrat sont prélevés à intervalles réguliers. Le test se poursuit jusqu'à ce que les conditions de faible débit et de pression maximale soient atteintes pour la filtration.

Étapes supplémentaires pour le test de membrane : S'il s'agit d'un test de membrane, des étapes facultatives telles que le lavage du gâteau, l'essorage de la membrane et la soufflage d'air peuvent être effectuées après avoir atteint la pression maximale.

Retrait et analyse du gâteau : Une fois le test terminé, la presse est ouverte et le gâteau de filtration est retiré. Des échantillons de gâteau sont prélevés pour analyse, y compris des mesures des solides du gâteau, de la densité du gâteau, de l'épaisseur du gâteau et d'autres paramètres requis. Il est important de noter la libération du gâteau au cours de ce processus et d'observer l'état de surface global de la toile filtrante.

Test de chambre encastrée pour les filtres-presses pilotes : Pour les filtres-presses pilotes utilisant des plaques à chambre encastrées, le tissu est installé sur les plaques filtrantes et les plaques sont placées dans le cadre du filtre-presse. La presse est fermée et pressurisée à la pression appropriée. Les vannes de filtrat sont ouvertes et la pompe d'alimentation et la pompe d'alimentation en polymère sont démarrées. Le test se poursuit comme mentionné ci-dessus.

En effectuant des tests pilotes de filtre-presse, les entreprises peuvent recueillir des données essentielles pour déterminer la taille et la configuration appropriées pour un système de filtre-presse à grande échelle. Cela garantit une efficacité de filtration et une productivité optimales dans divers processus industriels.

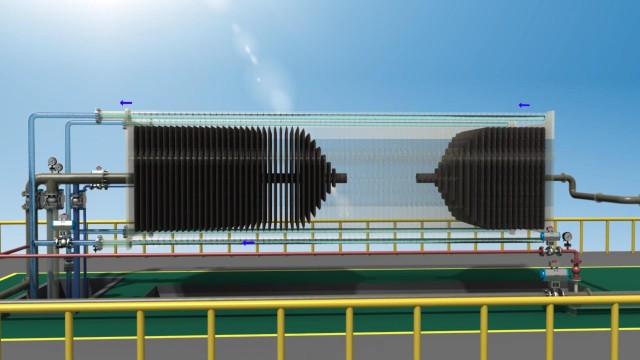

Description des filtres-presses pilotes HPL300, HPL470 et HPL500

Les filtres-presses pilotes HPL300, HPL470 et HPL500 sont des filtres-presses « à barre latérale », chacun doté d'une pompe hydraulique manuelle. Ces filtres-presses se composent d'un châssis, d'un système hydraulique et de plaques filtrantes avec des toiles filtrantes. Le HPL500 peut utiliser des plaques filtrantes de 470 mm x 470 mm ou des plaques filtrantes de 500 mm x 500 mm, tandis que le HPL470 ne peut utiliser que des plaques filtrantes de 470 mm x 470 mm. Le HPL300 utilise des plaques de 300 mm x 300 mm. Les autres équipements nécessaires pour un test comprennent des pompes et des réservoirs de mélange avec mélangeurs.

Configurations de filtre-presse à chambre encastrée et à membrane

Il existe deux configurations de base de filtre-presse : chambre encastrée et membrane. Les presses pilotes HPL470 et HPL500 conviennent à tous les tests pour les deux configurations. Un test en chambre encastrée nécessite le filtre-presse, la ou les pompes d'alimentation et un réservoir de mélange avec un mélangeur. Un test de membrane nécessite tout l'équipement nécessaire pour un test en chambre encastrée, ainsi qu'une source de gaz comprimé pour la compression de la membrane et l'équipement nécessaire pour contrôler la compression de la membrane. Le HPL300 convient aux tests en chambre encastrée et aux tests de base sur membrane sans lavage du gâteau.

Procédure de test de base et observations

Le test de base commence par la préparation du lisier ou du lisier selon les besoins et par l'installation des plaques et du tissu filtrant appropriés dans le filtre-presse. Une fois la presse et l'échantillon prêts, la pompe est mise en marche et la presse est remplie. Le filtrat sera visible lorsque la presse sera remplie, et le chronométrage et le prélèvement des échantillons de filtrat commenceront. Le test se poursuit jusqu'à ce que les conditions de faible débit et de pression maximale soient atteintes pour la filtration.

Pour un test en chambre encastrée, le test se termine à ce stade. Pour un test de membrane, il se poursuit avec des étapes facultatives telles que le lavage du gâteau, l'essorage de la membrane et la soufflage d'air en option. Une fois le test terminé, la presse est ouverte, le gâteau de filtration est retiré et des échantillons de gâteau sont prélevés. Lors du démoulage du gâteau, il est important de noter la manière dont le gâteau s'est libéré et l'état de surface global du tissu filtrant. Le démoulage du gâteau est normalement un peu meilleur sur une presse plus grande, mais si le démoulage est médiocre sur l'unité de test, le démoulage sur l'unité plus grande sera également médiocre.

Pendant le test, il est essentiel de collecter des données telles que les solides du gâteau, la densité du gâteau, le temps de traitement total, le temps de traitement pour chaque étape, les solides d'alimentation en boue, le pH de la boue, les dosages de conditionnement chimique réels et la pression de fonctionnement maximale pour chaque étape du processus. Les données supplémentaires souvent collectées comprennent les matières en suspension du filtrat, le pH de la boue et l'analyse chimique spécifique requise par le processus.

En résumé, les filtres-presses pilotes HPL300, HPL470 et HPL500 sont des équipements polyvalents pour effectuer des tests pilotes de filtres-presses. Ils peuvent être utilisés pour les configurations à chambre encastrée et à membrane, en fonction des exigences de test spécifiques. La procédure de test implique la préparation de la boue, le remplissage de la presse et la surveillance du processus de filtration jusqu'à ce que les conditions souhaitées soient atteintes. La collecte de données précises pendant le test est cruciale pour dimensionner un système de filtre-presse à grande échelle.

Tissus filtrants

Lorsqu’il s’agit de choisir une toile filtrante pour votre filtre-presse, deux critères principaux sont à considérer : la qualité initiale du filtrat et la libération du gâteau. La qualité initiale du filtrat fait référence à la propreté du filtrat lors de son premier passage à travers le tissu. Dans les applications de procédé, il est courant de donner la priorité à une qualité initiale améliorée du filtrat, même si cela signifie une libération du gâteau légèrement plus faible. D’un autre côté, pour la plupart des applications de déchets, il est courant de donner la priorité à une meilleure libération du gâteau, même si cela signifie un filtrat initial légèrement plus sale. En fin de compte, la sélection du tissu filtrant implique une combinaison d’expérience et d’essais et d’erreurs.

Un autre facteur important à considérer est la compatibilité chimique du matériau textile avec le coulis. Différents tissus ont différents niveaux de résistance à divers produits chimiques. Il est donc important de choisir un tissu capable de résister aux produits chimiques spécifiques présents dans votre lisier. Ceci est crucial pour garantir la longévité et l’efficacité du tissu filtrant.

En plus du tissu filtrant, il existe également des produits chimiques et des adjuvants de filtration qui peuvent être utilisés pour améliorer le processus de filtration. Le conditionnement chimique consiste à ajouter des produits chimiques au lisier pour améliorer l'efficacité de la filtration. Cependant, il est important de noter que pour la plupart des applications de process, le conditionnement chimique n'est pas possible en raison du risque de contamination du produit.

Certains produits chimiques couramment utilisés pour le conditionnement chimique comprennent une solution de chlorure ferrique, disponible dans le commerce avec une concentration de 36 % et une densité de 1,378 g/ml. Les dosages appropriés de ces produits chimiques peuvent être déterminés par des tests.

Les filtres-presses sont largement utilisés dans diverses industries et applications pour la séparation liquide/solide. Ils peuvent être personnalisés pour répondre à des besoins spécifiques, tels que la capacité de filtration, le nombre de chambres, la taille des plaques filtrantes et les matériaux de construction. Les industries qui utilisent couramment des filtres-presses comprennent la transformation des aliments et des boissons, la fabrication de produits chimiques, l'exploitation minière, la production d'électricité, les agrégats, la production d'asphalte et de ciment, les aciéries et les usines municipales.

Dans l’ensemble, les toiles filtrantes jouent un rôle crucial dans le processus de filtration d’un filtre-presse. En prenant en compte les critères de qualité initiale du filtrat, de libération du gâteau et de compatibilité chimique, vous pouvez sélectionner le tissu filtrant adapté aux besoins spécifiques de votre application.

Produits chimiques et adjuvants de filtration

Détermination des produits chimiques pour le conditionnement

Les produits chimiques utilisés pour le conditionnement chimique dans les processus de filtration sont déterminés par des tests visant à déterminer les dosages chimiques appropriés. Il est important de noter que pour la plupart des applications de procédé, le conditionnement chimique n'est pas possible en raison de la contamination du produit.

Utilisation de solution de chlorure ferrique et de chaux hydratée

Lorsque vous utilisez du chlorure ferrique et de la chaux pour le lisier, il est recommandé d'ajouter d'abord le chlorure ferrique et de bien mélanger avant d'ajouter la chaux et de bien mélanger. Une solution de chlorure ferrique de concentration et de densité connues est couramment utilisée. Une solution de chlorure ferrique disponible dans le commerce a généralement une concentration de 36 % et une densité de 1,378 g/ml.

La chaux hydratée, de qualité chimique avec une analyse de 90 à 95 % en Ca(OH)2 ou de 68 à 72 % de CaO disponible, est généralement transformée en une bouillie à 10 % p/p à ajouter au coulis. La densité de la suspension à 10 % est de 1,08 g/ml.

Ajout d'adjuvants de filtration et d'autres produits chimiques inorganiques

Les adjuvants de filtration sont généralement ajoutés sous forme de boues, généralement à une concentration de 10 % p/p. D'autres produits chimiques inorganiques peuvent être ajoutés sous forme de solutions ou de bouillies, selon le produit chimique spécifique utilisé.

Procédure de test

Bouillie et préparations générales

Lors de la réalisation d'essais, il est important d'imiter le plus fidèlement possible les conditions de procédé attendues, en particulier en ce qui concerne les débits initiaux de la pompe. Cependant, cela peut s'avérer difficile en raison des différentes tailles des pompes d'alimentation utilisées.

Tissus filtrants

Le choix des toiles filtrantes repose sur deux critères : la qualité initiale du filtrat et la libération du gâteau. Dans les applications de traitement, il est courant de donner la priorité à l’amélioration de la qualité initiale du filtrat plutôt qu’à la libération du gâteau. À l’inverse, dans la plupart des applications de déchets, un filtrat initial légèrement sale peut être accepté pour améliorer la libération du gâteau. La sélection du tissu est généralement basée sur l’expérience et les essais et erreurs. De plus, la compatibilité chimique du matériau textile avec la suspension est une considération importante.

Teneur en eau idéale dans l’extraction d’éthanol

Lors de l'extraction de solvants, comme dans l'extraction à l'éthanol, la teneur en eau idéale varie de 70 % à 95 %. Les additifs pour l'eau servent de catalyseurs pour l'oxydation des membranes cellulaires pathogènes et peuvent contribuer à réduire les coûts et les risques de combustion. Dans le cas des solvants de qualité FCC, qui nécessitent de l'eau pure lorsqu'une dilution est nécessaire, de l'eau microfiltrée d'un niveau de pureté de 0,2 micron et de l'eau déionisée sont utilisées pour garantir un produit exempt de métaux lourds, de substances volatiles, de pyrogènes et de microbes.

Caractéristiques du matériau

Lors de l'analyse d'un produit pour s'assurer qu'il répond aux spécifications souhaitées, plusieurs caractéristiques du matériau sont prises en compte : la fluidité, la résistance à la compression, la densité apparente, la résistance à l'écrasement, l'analyse chimique, ainsi que l'échantillonnage et la surveillance des gaz. Ces caractéristiques aident à déterminer si le produit répond aux spécifications souhaitées et facilitent la mise à l'échelle du processus. Les données de processus, telles que le temps de séjour, la pente du four, les exigences de température, la vitesse de rotation du four, les émissions et le débit d'alimentation, peuvent également contribuer à atteindre les spécifications de produit souhaitées.

Pièges à condensats

Les pièges à condensats sont utilisés pour éliminer les liquides condensés de la conduite d'aspiration sous vide. Ils fonctionnent par adsorption des vapeurs sur des supports matériels ou des surfaces de refroidissement placées dans la conduite de vide, ou une combinaison des deux. Un entretien régulier est nécessaire pour évacuer les liquides condensés des siphons à condensats. Certains pièges sont dotés de systèmes de vidange automatiques et d'un arrêt automatique de la pompe lorsque les pièges atteignent et dépassent des points de niveau élevé. Les pièges à eau peuvent être transparents ou avoir des voyants pour indiquer quand une vidange est nécessaire.

Filtres d'entrée et pièges à eau

Les filtres d'entrée en papier, en polyéthylène ou en charbon actif, ainsi que les pièges à eau, aident à maintenir l'huile sous vide non contaminée pendant de longues périodes de service. Ces filtres sont essentiels pour éviter que les particules ne pénètrent dans la pompe, ce qui peut rayer les parois et réduire l'efficacité. De plus, les particules à l'intérieur de la pompe peuvent causer des dommages et entraîner un grippage, une panne et de longs temps de réparation. Il est recommandé de disposer d'une pompe de secours ou d'avoir accès à un atelier de réparation de pompes expérimenté à proximité.

Procédure de test

Préparation du lisier

Pour démarrer la procédure de test des filtres-presses pilotes, vous devez installer le tissu sur les plaques filtrantes et placer les plaques dans le cadre du filtre-presse. Fermez la presse et mettez le vérin hydraulique sous pression à la pression appropriée. Il est important de noter que la procédure pour le développé couché est décrite dans la section 6.4.2. De plus, calibrez les pompes conformément aux instructions du fabricant.

Chambre encastrée Procédure de test et observations

- Fermez la presse et assurez-vous que la pression hydraulique de fermeture est atteinte avant de serrer la bague de verrouillage.

- Fermez les vannes du filtrat inférieur et ouvrez les vannes du filtrat supérieur. Assurez-vous que les vannes d’entrée de soufflage d’air et les vannes d’entrée d’eau de lavage sont fermées.

- Préparez la bouillie selon les besoins avec des conditionneurs chimiques ou des aliments pour le corps.

- Démarrez la pompe d'alimentation et toute pompe d'alimentation en polymère.

- Une fois la presse remplie, ce qui devrait prendre environ 2 à 5 minutes, le filtrat sortira du collecteur de filtrat. Commencez à chronométrer l’analyse et à collecter le filtrat.

- À des intervalles de temps désignés, notez le volume de filtrat collecté pendant l'intervalle de temps et la pression à la fin de l'intervalle.

- En fonction de la concentration de la boue, ouvrez les vannes du filtrat inférieur entre 0 et 6 minutes après le début de l'analyse. Pour les boues très concentrées (au-dessus de 50 %), ouvrir immédiatement les vannes. Pour les boues avec des concentrations allant jusqu'à environ 8 à 10 %, attendez 6 minutes pour garantir une bonne couche de gâteau sur l'ensemble du tissu filtrant.

- Continuez l'analyse jusqu'à ce que la pression maximale soit atteinte et que le débit atteigne 10-15 l/m2-heure. A ce stade, la presse est pleine et le tirage est terminé. Le débit réel du terminal est déterminé par la surface totale de filtration.

- Éteignez les pompes et fermez toutes les vannes d'aspiration de la pompe pour éviter tout siphonnage à travers la pompe. Ouvrez lentement la vanne de vidange du lisier pour évacuer la pression sur la presse. Attendez que la pression soit de 0 psig avant d'ouvrir la presse.

- Lorsque la pression est de 0 psig et que la vanne de vidange du lisier est toujours ouverte, ouvrez la presse et déposez le gâteau. Chaque gâteau est retiré et pesé, et des échantillons sont prélevés pour déterminer la teneur en matières solides du gâteau, la densité du gâteau, l'épaisseur du gâteau et toute autre analyse requise. Observez le démoulage du gâteau et décrivez-le en conséquence.

Procédure de test de membrane et observations

- Le test de membrane suit initialement les étapes 1 à 9 de la procédure de test de chambre encastrée lors de l'utilisation de plaques à membrane à alimentation centrale. Si vous utilisez des plaques à membrane d'alimentation en coin, aucune des vannes de filtrat n'est fermée et l'alimentation en boue se trouve dans le coin supérieur droit du poirier, face au poirier. Notez que les tuyaux à membrane ne sont fixés que plus tard.

- Une fois l'équipement conçu et construit, des tests approfondis sont parfois nécessaires dans les installations du fabricant de l'équipement. Des études d'uniformité de température sont entreprises pour déterminer les caractéristiques de la chambre. Les échantillons de produits réels sont soumis à des cycles de processus rigoureux utilisant des gaz inertes et actifs pour simuler les conditions réelles du processus. Ces processus sont ensuite affinés dans les installations de l'utilisateur jusqu'à ce que toutes les propriétés souhaitées soient obtenues dans le produit final.

- Sortez deux disques en acier inoxydable du dessiccateur. Placez un morceau de carton prédécoupé sur un disque et remplissez le trou découpé avec le mélange finement moulu. Posez dessus le deuxième disque en inox et transférez le sandwich sur le pistil dans la presse hydraulique. Déplacez la poignée de la pompe hydraulique vers le bas avec un mouvement de pompage jusqu'à ce que le pistil atteigne le haut de la chambre de la pompe. Ensuite, déplacez la poignée de la pompe vers le haut et pompez jusqu'à ce que la pression atteigne 20 000 prf. Relâchez la pression avec le petit levier sur le côté gauche, maintenez-le enfoncé jusqu'à ce que l'échantillon et le pistil soient complètement descendus. Retirez les disques et séparez-les. Le film doit être homogène et d’aspect transparent. Insérez-le dans le porte-échantillon IR et exécutez le spectre.

- Le test de base de la membrane commence par la préparation de la boue selon les besoins et la préparation du filtre-presse en installant les plaques et le tissu filtrant appropriés. Une fois la presse et l'échantillon prêts, allumez la pompe et remplissez la presse. Commencez à chronométrer et à prélever des échantillons de filtrat lorsque la presse est remplie. Continuez le test jusqu'à ce que les conditions de faible débit et de pression maximale soient atteintes pour la filtration. Pour un test en chambre encastrée, le test est terminé. Pour un test de membrane, il se poursuit avec un lavage du gâteau en option, une compression de la membrane et une soufflage d'air en option. Une fois le test terminé, ouvrez la presse, retirez le gâteau de filtration et prélevez des échantillons de gâteau. Pendant le démoulage du gâteau, observez comment le gâteau est libéré et l'état de surface général du tissu filtrant. Notez que le démoulage du gâteau est généralement meilleur sur une presse plus grande, mais un démoulage médiocre sur l'unité de test indique également un démoulage médiocre sur l'unité plus grande.

N’oubliez pas qu’il est important de nettoyer soigneusement les plaques KBr après chaque procédure pour éviter la contamination des futurs échantillons.

Des problèmes de sécurité

Mesures de sécurité pour les tests en chambre encastrée et sur membrane

La haute tension est nécessaire pour générer des températures supérieures à 500°C. La haute tension comporte des dangers inhérents d’électrocution, d’incendie et de brûlures graves. Assurez-vous que la fournaise est correctement mise à la terre et qu'aucun fil lâche n'est connecté à la fournaise, et portez tous les vêtements de protection nécessaires pendant le fonctionnement. Le programme du four doit être arrêté ou le four éteint avant d'ouvrir la porte du four. Notez que le matériau ne brillera pas toujours ou ne paraîtra pas chaud, mais provoquera de graves brûlures en cas de mauvaise manipulation. Les éléments des fours peuvent être exposés et facilement endommagés s’ils sont heurtés ou grattés. Leur remplacement coûte très cher. Les éléments du four fonctionnent à un courant élevé et peuvent être dangereux s'ils sont touchés.

Dangers pour la santé

Catégorisez votre application : Que vous souhaitiez tester des échantillons de polymères, de caoutchouc ou d'aliments, il est essentiel de connaître la température exacte à laquelle l'échantillon commencera à se transformer en fumées. Si vous n’en avez aucune idée, ne manquez pas de vérifier les normes de test qui lui conviennent le mieux.

Classer l'espace requis : Il est possible que votre petit laboratoire ne dispose pas de suffisamment d'espace pour conserver cette boîte volumineuse. Eh bien, dans un tel cas, mesurez la dimension de la machine.

Classer les dimensions de la chambre : En fonction de la chambre industrielle, la taille doit être connue. Si vous souhaitez tester un échantillon de caoutchouc ou de polymère, celui-ci aura une taille spécifiée pour la chambre. Toutefois, pour les analyses d’échantillons alimentaires, la taille de la chambre varie.

Contrôle de la température : Ceux qui ne le savent pas doivent savoir qu'un four à moufle consiste à brûler l'échantillon dans la chambre spécifiée, ce qui est important pour la cohérence thermique. Vérifiez s'il existe ou non un dispositif de contrôle de la température pour la chambre ?

Caractéristiques de sécurité : Il est très impératif d’avoir des caractéristiques de sécurité en place lors du choix. En gardant ce fait à l’esprit, recherchez toujours un capteur à coupure automatique chargé de contrôler la combustion des serpentins de chauffage ainsi que la surchauffe.

Sécurité

Parmi toutes les fonctionnalités qu’un four de frittage peut offrir, la plus importante est peut-être la sécurité. Après tout, ces fours atteignent des températures extrêmement élevées et y restent longtemps. Et ils utilisent un ampérage élevé pour le faire.

Une fois l'équipement conçu et construit, de nombreux tests sont parfois nécessaires dans les installations du fabricant de l'équipement. Des études d'uniformité de température sont entreprises pour déterminer les caractéristiques de la chambre. Dans de nombreux cas, des échantillons de produits réels sont soumis à des cycles de processus rigoureux utilisant des gaz inertes et actifs pour simuler les conditions réelles du processus. Ces processus sont complétés et affinés dans les installations de l'utilisateur, avec des ajustements effectués jusqu'à ce que toutes les propriétés souhaitées soient obtenues dans le produit final.

L’un des inconvénients d’un réacteur sous pression en verre standard réside dans les explosions potentielles dues à une pression interne excessive difficile à prévoir et à l’absence de mécanisme de décharge. Cependant, avec une mise en œuvre appropriée des mesures de sécurité fournies par le fabricant, l'opérateur peut effectuer la plupart des réactions en toute sécurité.

Les inconvénients d’un réacteur sous pression métallique (bombe) sont la configuration, la maintenance et la corrosivité.

Notes spéciales pour les filtres-presses HPL470 et HPL500

Description du châssis du filtre-presse et du système hydraulique

Les filtres-presses HPL470 et HPL500 sont des filtres-presses « sidebar » dotés d'une pompe hydraulique manuelle. Ils sont constitués d'un cadre en acier au carbone avec des barres latérales montées sur un patin. Le suiveur, également connu sous le nom de tête mobile, possède une pièce d'extension mobile qui lui permet d'être éloigné davantage pendant la décharge du gâteau. La rallonge est dotée de boutons aux deux extrémités pour assurer un bon alignement lors de la fermeture de la presse avec le suiveur et le vérin hydraulique.

Le filtre-presse HPL500 est équipé d'une pompe hydraulique manuelle avec réservoir et vérin hydraulique. La force de fermeture est de 400 bars (6 000 psig). Il y a une vanne sur la pompe manuelle qui contrôle si le fluide hydraulique va au cylindre ou retourne au réservoir. La presse dispose également d'un anneau de verrouillage sur le cylindre pour maintenir mécaniquement une bonne fermeture de la presse.

Le filtre-presse HPL470 dispose également d'une pompe hydraulique manuelle avec réservoir et vérin hydraulique. La force de fermeture est de 4 000 psig. Semblable au HPL500, il possède une vanne sur la pompe manuelle pour contrôler le débit du fluide hydraulique et une bague de verrouillage sur le cylindre pour maintenir la fermeture de la presse.

Passepoil frontal et fonctionnement de la presse

La tuyauterie frontale du filtre-presse se compose de collecteurs boulonnés avec alimentation centrale et quatre sorties de filtrat dans les coins. Pour la membrane d'alimentation en coin, l'alimentation centrale est ignorée et l'orifice de filtrat supérieur droit est utilisé pour l'alimentation.

Pendant le fonctionnement de la presse, l'épaisseur appropriée du gâteau est sélectionnée et les plaques de tête, intermédiaire et arrière sont installées, en alternant les orifices de drainage du filtrat. La presse doit être utilisée dans les limites suivantes : pression maximale de 225 psig et un faible débit ne dépassant pas 15 l/m2-heure.

Installation et fonctionnement de plaques de chambre encastrées

Les plaques à chambre encastrées utilisées dans les filtres-presses HPL470 et HPL500 sont des plaques d'alimentation centrales standard. Ils ont des tissus de type col rond qui sont maintenus en place par des attaches en tissu.

Pour installer les plaques, elles doivent être placées dans la presse dans le bon ordre. Un maximum de 4 chambres (5 plaques) peuvent être installées. Si nécessaire, des plaques d'espacement supplémentaires peuvent être ajoutées derrière la plaque d'extrémité en cas de course du vérin hydraulique.

Description, installation et fonctionnement de l'empilement de plaques à membrane

La pile de plaques à membrane utilisée dans les filtres-presses HPL470 et HPL500 se compose d'une série de plaques à membrane et de plaques « encastrées ». Les plaques sont alternées : à encastrer - à membrane - à encastrer - à membrane, etc. Les plaques à membrane ont une membrane soudée en PP.

Pour les membranes à alimentation en coin, le coulis est introduit dans le coin supérieur droit des plaques. Les tissus sont des feuilles individuelles maintenues en place à l'aide d'un ensemble d'anneaux de verrouillage dans les ports d'alimentation des coins. Une plaque d'adaptation est utilisée pour adapter le port de presse de 500 mm au port de plaque de 470 mm des plaques à membrane.

Pour les membranes à alimentation centrale, la boue est introduite dans l’orifice d’alimentation central. Les tissus sont de type à col cylindrique, à l'exception de la plaque arrière, qui est de type drapé. Des attaches en tissu sont utilisées pour maintenir le tissu en place. Une plaque d'adaptation est également utilisée pour adapter le port de presse au port de plaque des plaques à membrane.

Lors de l'installation, les plaques doivent être placées dans la presse dans le bon ordre, avec un maximum de 4 chambres (5 plaques) installées. Des plaques d'espacement supplémentaires peuvent être ajoutées derrière la plaque d'extrémité si nécessaire.

Pendant le fonctionnement de la presse à membrane, la presse est remplie de manière conventionnelle avec une pression d'alimentation de 100 psig max. Les membranes peuvent être gonflées à l'aide de gaz comprimé ou d'eau, avec une pression de gonflage maximale de 225 psig. Seule une plaque à membrane sur deux doit être gonflée, même si une pile de plaques à membrane « complète » est utilisée.

Il est important de noter qu'il existe deux configurations de base de filtre-presse : à chambre encastrée et à membrane. Les presses pilotes HPL470 et HPL500 conviennent aux tests pour les deux configurations. Les tests en chambre encastrée nécessitent le filtre-presse, la ou les pompes d'alimentation et un réservoir de mélange avec un mélangeur. Les tests de membrane nécessitent tout l'équipement nécessaire pour les tests en chambre encastrée, ainsi qu'une source de gaz comprimé pour la compression de la membrane et l'équipement nécessaire pour contrôler la compression de la membrane. Le HPL300 convient aux tests en chambre encastrée et aux tests de base sur membrane sans lavage du gâteau.

Si vous êtes intéressé par ce produit, vous pouvez consulter le site Web de notre entreprise : https://kindle-tech.com/product-categories/heated-lab-press , nous insistons toujours sur le principe de qualité en premier. Pendant le processus de production, nous contrôlons strictement chaque étape du processus, en utilisant des matériaux de haute qualité et une technologie de production avancée pour garantir la stabilité et la durabilité de nos produits. pour garantir que leurs performances répondent aux normes les plus élevées. Nous pensons que ce n'est qu'en fournissant aux clients une excellente qualité que nous pouvons gagner leur confiance et leur coopération à long terme.

Produits associés

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Filtres passe-bande étroits pour applications de précision

- Machine de Pressage Isostatique à Froid CIP pour la Production de Petites Pièces 400 MPa

- Presse hydraulique de laboratoire pour applications XRF KBR FTIR

- Machine automatique de presse hydraulique de pastilles de laboratoire pour usage en laboratoire

Articles associés

- Applications et importance de la presse hydraulique dans les laboratoires

- Mini presse à comprimés à l'échelle du laboratoire : applications, processus et fonctionnalités

- Analyse comparative des filtres-presses de laboratoire et des filtres-presses à l'échelle industrielle

- Comprendre le filtre-presse : fonction, composants et applications

- La science derrière les presses hydrauliques et leurs applications