Introduction à la décharge luminescente

Définition et mécanisme

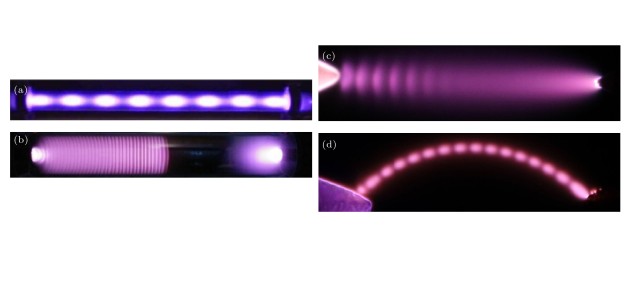

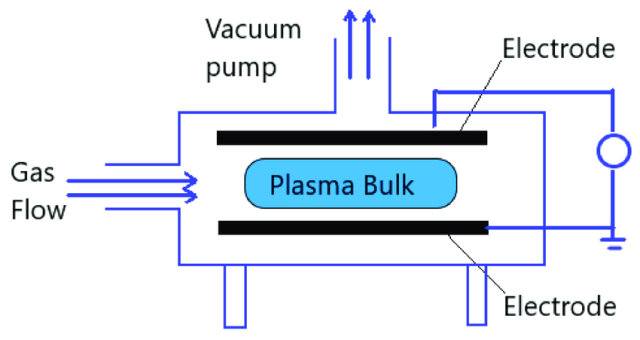

La décharge luminescente est un phénomène particulier de décharge de gaz qui apparaît sous une faible pression de gaz et qui constitue une méthode essentielle pour générer du plasma dans un gaz. Ce processus se déroule généralement dans une chambre confinée remplie d'un gaz spécifique, où les parois intérieures de la chambre font office de cathode et où une électrode placée au centre joue le rôle d'anode. L'interaction entre le champ électrique et les molécules de gaz à l'intérieur de ce dispositif initie la décharge, conduisant à la formation d'un plasma.

Dans une décharge luminescente, le champ électrique accélère les électrons libérés par la cathode et les fait entrer en collision avec les molécules de gaz. Ces collisions entraînent l'ionisation du gaz, créant une cascade d'électrons et d'ions connue sous le nom d'effet d'avalanche d'électrons. Cet effet est crucial pour soutenir la décharge et maintenir l'état du plasma.

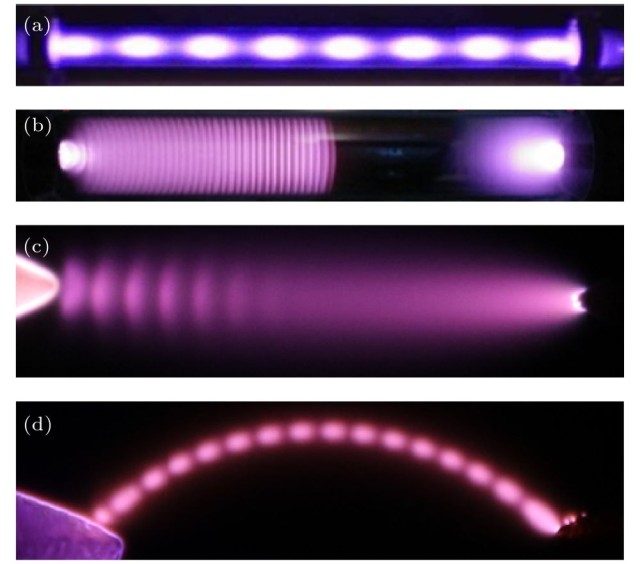

Le plasma généré par la décharge luminescente présente plusieurs régions distinctes, chacune ayant ses propres caractéristiques. En particulier, la région de la colonne positive, qui constitue l'essentiel de la décharge, présente une densité à peu près égale d'électrons et d'ions. En revanche, la région de luminescence négative, située près de la cathode, est celle où la luminescence est la plus intense. Cette luminescence est le résultat direct des photons émis lorsque des molécules de gaz ou des atomes excités retournent à des états d'énergie inférieurs.

Globalement, la décharge luminescente est une méthode polyvalente et efficace de génération de plasma, dont les applications s'étendent à divers domaines, notamment le processus de dépôt chimique en phase vapeur assisté par plasma (PECVD) pour le dépôt de films. Le contrôle des paramètres du plasma dans la décharge luminescente permet une modulation précise de la composition chimique, de la microstructure et des propriétés électriques des films déposés, ce qui en fait un outil précieux pour la science et l'ingénierie des matériaux.

Caractéristiques de la décharge luminescente

Effet d'avalanche d'électrons

Au cours du processus de décharge dans un système PECVD, des électrons sont libérés de la cathode et sont ensuite accélérés par le champ électrique intense présent dans la chambre. Ces électrons à haute énergie entrent ensuite en collision avec les molécules de gaz, déclenchant une réaction en chaîne connue sous le nom d'avalanche d'électrons. Ce processus se caractérise par la multiplication des électrons et des ions, ce qui contribue de manière significative à la formation du plasma nécessaire au dépôt du film.

L'avalanche d'électrons commence lorsqu'un électron, accéléré par le champ électrique, acquiert suffisamment d'énergie pour ioniser une molécule de gaz lors de la collision. Cette ionisation produit un nouvel électron et un ion positif. L'électron nouvellement généré est alors accéléré par le champ électrique, gagnant suffisamment d'énergie pour ioniser une autre molécule de gaz, et le processus se répète. Cet effet de cascade entraîne une multiplication rapide des électrons et des ions, créant un plasma dense dans la zone de décharge.

L'efficacité du processus d'avalanche d'électrons est influencée par plusieurs facteurs, notamment l'intensité du champ électrique, le type de gaz utilisé et la pression à l'intérieur de la chambre. Un champ électrique plus intense accélère les électrons à des énergies plus élevées plus rapidement, ce qui augmente la probabilité d'événements d'ionisation. Le choix du gaz influe sur l'énergie d'ionisation requise pour le processus ; les gaz dont l'énergie d'ionisation est plus faible permettent une multiplication plus efficace des avalanches. En outre, la pression du gaz joue un rôle crucial, car elle détermine le libre parcours moyen des électrons entre les collisions, influençant ainsi la probabilité d'événements d'ionisation.

En résumé, l'effet d'avalanche d'électrons est un mécanisme fondamental dans le processus de décharge luminescente, qui entraîne la génération de plasma et permet le dépôt uniforme de films dans les systèmes PECVD. Il est essentiel de comprendre et de contrôler ce processus pour optimiser les propriétés des films déposés, ce qui en fait un domaine d'étude essentiel dans le domaine du dépôt chimique en phase vapeur assisté par plasma.

Colonne positive et régions lumineuses négatives

Dans une décharge luminescente, la distribution spatiale du plasma est caractérisée par des régions distinctes, chacune ayant des propriétés uniques. La région de larégion de la colonne positive se distingue comme étant le corps principal de la décharge, où la densité des électrons et des ions est presque égale, créant un plasma quasi-neutre. Cette région est généralement allongée et s'étend de l'anode vers la cathode, maintenant une lueur relativement uniforme sur toute sa longueur.

En revanche, larégion d'incandescence négative est située près de la cathode et présente la luminescence la plus intense. Cette zone est marquée par une forte concentration d'espèces excitées, qui émettent des photons lorsqu'elles se désexcitent, ce qui donne lieu à l'éclat lumineux caractéristique. La lueur négative est nettement plus dense et plus lumineuse que la colonne positive, ce qui en fait un point focal dans l'observation visuelle de la décharge lumineuse.

| Région | Caractéristiques |

|---|---|

| Colonne positive | - Corps principal de la décharge - Plasma quasi-neutre - Lueur uniforme |

| Lueur négative | - Près de la cathode - Lueur la plus intense - Forte concentration d'espèces excitées |

Il est essentiel de comprendre le rôle et les caractéristiques de ces régions pour optimiser les paramètres du processus PECVD, tels que la puissance, la pression du gaz et le débit, afin d'obtenir les propriétés et l'uniformité souhaitées du film.

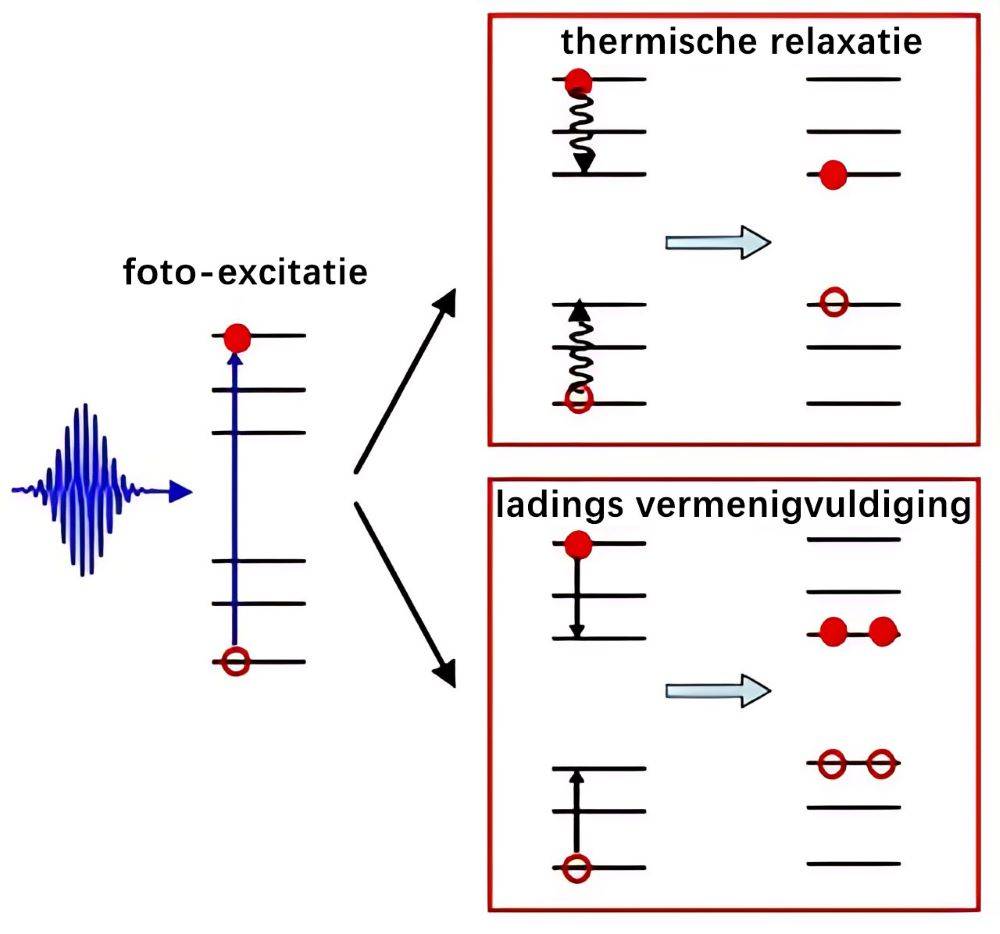

Luminescence

Le phénomène de luminescence dans une décharge luminescente est le résultat direct des transitions énergétiques au sein des molécules de gaz et des atomes. Lorsque ces particules sont énergisées par la collision avec des électrons de haute énergie, elles sont temporairement élevées à un niveau d'énergie supérieur. Lorsque les particules excitées retournent à leur état d'énergie initial, plus bas, elles libèrent l'énergie excédentaire sous forme de photons. Cette émission de lumière, ou luminescence, est une caractéristique clé du processus de décharge luminescente, contribuant à la lueur visible observée dans le plasma.

Pour mieux comprendre le processus, examinons les étapes suivantes :

- Excitation: Les électrons, accélérés par le champ électrique, entrent en collision avec les molécules de gaz ou les atomes, transférant de l'énergie et les élevant à un état énergétique supérieur.

- Transition énergétique: Les particules excitées, maintenant dans un état d'énergie plus élevé, sont instables et retournent rapidement à leur état d'origine.

- Émission de photons: Lors de ce retour à la stabilité, les particules libèrent l'énergie excédentaire sous forme de photons, qui sont visibles sous forme de lumière.

Ce cycle d'excitation et de désexcitation est continu dans le plasma, ce qui conduit à la luminescence soutenue observée dans les décharges luminescentes.

Génération de plasma

La décharge luminescente est une méthode très efficace pour générer du plasma, ce qui en fait la pierre angulaire de diverses applications industrielles, notamment le PECVD (dépôt chimique en phase vapeur assisté par plasma). Le processus implique la création d'un faisceau de plasma propulsé par un choc de tension, qui se propage à travers des électrodes. Ces électrodes fonctionnent notamment sous des contraintes de basse température, ce qui garantit que la puissance requise reste modeste. Ce fonctionnement à basse température permet d'utiliser diverses sources d'énergie, telles que les radiofréquences, le courant continu ou les fréquences moyennes, pour initier la génération de plasma.

Quelle que soit la source d'énergie utilisée, la séquence fondamentale de la génération de plasma reste cohérente. Au départ, la source d'énergie active le processus en créant un mélange d'atomes neutres, d'ions et d'électrons. Au fur et à mesure que l'activation progresse, ces particules commencent à se répandre sporadiquement, passant d'une seule particule fondamentale à un environnement plasmatique complexe. Le rapport entre les électrons, les ions et les particules neutres au sein du plasma dépend fortement des conditions de décharge spécifiques, qui peuvent être finement réglées pour obtenir les caractéristiques souhaitées du plasma.

Cette méthode de génération de plasma est particulièrement avantageuse dans les procédés PECVD en raison de sa capacité à créer un champ de plasma uniforme qui peut couvrir la surface du substrat de manière homogène. Cette uniformité est cruciale pour obtenir un dépôt de film homogène, ce qui est essentiel pour la production de matériaux semi-conducteurs de haute qualité. En outre, la nature à basse température de la décharge luminescente garantit que les matériaux du substrat ne sont pas soumis à des dommages thermiques, ce qui améliore encore la qualité et la fiabilité des films déposés.

En résumé, la décharge luminescente offre une approche polyvalente et contrôlable de la génération de plasma, ce qui en fait un outil essentiel dans le processus PECVD. En gérant soigneusement les conditions de décharge, les chercheurs et les ingénieurs peuvent optimiser l'environnement plasma afin de contrôler précisément les propriétés des films déposés, faisant ainsi progresser le domaine de la technologie des semi-conducteurs.

Effets de la décharge luminescente dans le procédé PECVD

Contrôle de l'uniformité du film

L'obtention d'un dépôt de film uniforme est un aspect critique du procédé PECVD, et cet aspect est largement facilité par le plasma généré par la décharge luminescente. L'uniformité de la couverture du plasma sur la surface du substrat est primordiale, car elle influence directement la cohérence de l'épaisseur et des propriétés du film déposé sur l'ensemble du substrat.

Pour mieux comprendre comment la décharge luminescente contribue à l'uniformité du film, il est essentiel de se pencher sur la distribution spatiale du plasma. Dans le contexte de la PECVD, le plasma est généralement confiné dans une chambre de réaction, où est placé le substrat. La décharge luminescente crée un champ de plasma qui s'étend uniformément de l'anode à la cathode, englobant le substrat. Cette distribution uniforme est obtenue grâce à un contrôle minutieux des paramètres de la décharge, tels que la pression du gaz, le débit et la tension appliquée.

| Paramètre | Effet sur l'uniformité |

|---|---|

| Pression du gaz | Une pression plus élevée peut conduire à une distribution plus uniforme du plasma. |

| Débit de gaz | Des débits plus lents peuvent améliorer l'uniformité en laissant plus de temps au plasma pour interagir avec le substrat. |

| Tension appliquée | Des tensions plus élevées peuvent améliorer l'uniformité en augmentant la densité du plasma. |

L'uniformité du plasma ne garantit pas seulement une épaisseur de film constante, mais affecte également les propriétés structurelles et chimiques du film. Par exemple, une distribution non uniforme du plasma peut entraîner des variations de la densité, de la porosité et de la composition chimique du film, ce qui peut avoir un impact négatif sur les performances du film dans des applications telles que la microélectronique ou l'optique.

En résumé, le plasma généré par la décharge luminescente joue un rôle essentiel dans le contrôle de l'uniformité du film. En ajustant méticuleusement les paramètres de la décharge, il est possible d'obtenir une distribution uniforme du plasma qui conduit à un dépôt de film cohérent et de haute qualité, ce qui est essentiel pour diverses applications industrielles.

Dépôt à basse température

La décharge luminescente est devenue une technique essentielle dans le domaine du dépôt de couches minces, en particulier dans le contexte du dépôt chimique en phase vapeur assisté par plasma (PECVD). L'un de ses avantages les plus significatifs est sa capacité à faciliter le dépôt de films à des températures nettement inférieures à celles des méthodes traditionnelles. Cette capacité n'est pas seulement avantageuse, elle est essentielle, en particulier lorsqu'il s'agit de matériaux sensibles à la température. En fonctionnant entre 250 et 350 °C, les procédés PECVD réduisent le risque de dommages thermiques, un problème courant dans les techniques de dépôt à haute température qui dépassent souvent les 1 000 °C.

La réduction du budget thermique est cruciale pour maintenir l'intégrité et la performance des films déposés. Des températures plus basses garantissent que le substrat sous-jacent et les matériaux déposés ne sont pas soumis à une chaleur excessive, préservant ainsi leurs propriétés structurelles et chimiques. Ceci est particulièrement important dans la fabrication de dispositifs et de composants électroniques avancés où la sensibilité thermique est un facteur critique. La possibilité de déposer des films à des températures plus basses tout en conservant des performances comparables à celles obtenues à des températures plus élevées souligne les avancées technologiques permises par la décharge luminescente dans les procédés PECVD.

En outre, le régime de basses températures permet de déposer une plus large gamme de matériaux, y compris ceux qui sont traditionnellement difficiles à traiter en raison de leur instabilité thermique. Cette flexibilité accroît la polyvalence de la technique de dépôt PECVD, ce qui la rend adaptée à un large éventail d'applications dans diverses industries. La combinaison d'une contrainte thermique réduite et d'une qualité de film améliorée fait de la PECVD à décharge lumineuse une technologie de pointe dans la recherche permanente de méthodes de dépôt de couches minces efficaces et performantes.

Optimisation des propriétés des films

L'optimisation des propriétés des films dans le processus PECVD est influencée de manière significative par le contrôle précis des paramètres de la décharge luminescente. Ces paramètres, notamment la puissance, la pression et le débit du gaz, sont des leviers essentiels qui permettent d'affiner la composition chimique, la microstructure et les propriétés électriques du film. En ajustant systématiquement ces variables, les chercheurs et les ingénieurs peuvent obtenir des caractéristiques de film sur mesure qui répondent aux exigences d'applications spécifiques.

Par exemple, la modification du niveau de puissance de la décharge luminescente peut avoir un impact direct sur l'énergie des particules de plasma, influençant ainsi la structure de liaison et la densité du film. De même, la manipulation de la pression et du débit du gaz permet de moduler la concentration des espèces réactives dans la chambre de décharge, ce qui influe sur la vitesse de dépôt et l'uniformité du film.

Ce niveau de contrôle n'est pas simplement théorique ; il est fondé sur des applications pratiques où la qualité et la performance des films déposés sont primordiales. La possibilité de régler ces paramètres avec précision garantit que les films obtenus présentent des propriétés optimales telles qu'une rigidité diélectrique élevée, une faible résistivité et une durabilité mécanique supérieure, ce qui les rend adaptés à un large éventail d'applications technologiques, de la microélectronique aux dispositifs d'énergie renouvelable.

Dépôt de matériaux multiples

Le dépôt chimique en phase vapeur assisté par plasma (PECVD) à décharge luminescente est une technique polyvalente capable de déposer un large éventail de matériaux. Cette méthode exploite les propriétés uniques de la décharge luminescente pour faciliter le dépôt de matériaux tels que le dioxyde de silicium, le nitrure de silicium, l'oxyde de silicium et le silicium polycristallin, entre autres. Le processus implique la création d'un environnement plasma dans lequel les espèces réactives sont générées puis déposées sur le substrat.

La possibilité de déposer plusieurs matériaux est cruciale pour diverses applications, car elle permet de créer des films complexes et multifonctionnels. Par exemple, le dioxyde de silicium est souvent utilisé comme isolant, le nitrure de silicium offre une excellente résistance mécanique et chimique, et le silicium polycristallin est essentiel pour les dispositifs semi-conducteurs. La flexibilité de la PECVD dans la manipulation de ces matériaux en fait un choix privilégié dans des industries allant de la microélectronique à l'optique.

En outre, le contrôle des paramètres de dépôt, tels que la puissance, la pression et le débit du gaz, permet de régler avec précision les propriétés du film. Cette capacité de réglage fin garantit que les matériaux déposés répondent aux exigences spécifiques de l'application, qu'il s'agisse d'améliorer la conductivité électrique, la stabilité thermique ou la transparence optique. La capacité de dépôt multi-matériaux de la PECVD à décharge lumineuse ouvre donc un large spectre de possibilités dans la science et l'ingénierie des matériaux.

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de dépôt chimique en phase vapeur assisté par plasma rotatif incliné, four tubulaire

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

Articles associés

- Pourquoi le PECVD est essentiel pour la fabrication de dispositifs microélectroniques

- Comparaison des performances de PECVD et HPCVD dans les applications de revêtement

- Le rôle du plasma dans les revêtements PECVD

- Un guide complet sur la maintenance des équipements PECVD

- Avantages et inconvénients du dépôt chimique en phase vapeur (CVD)