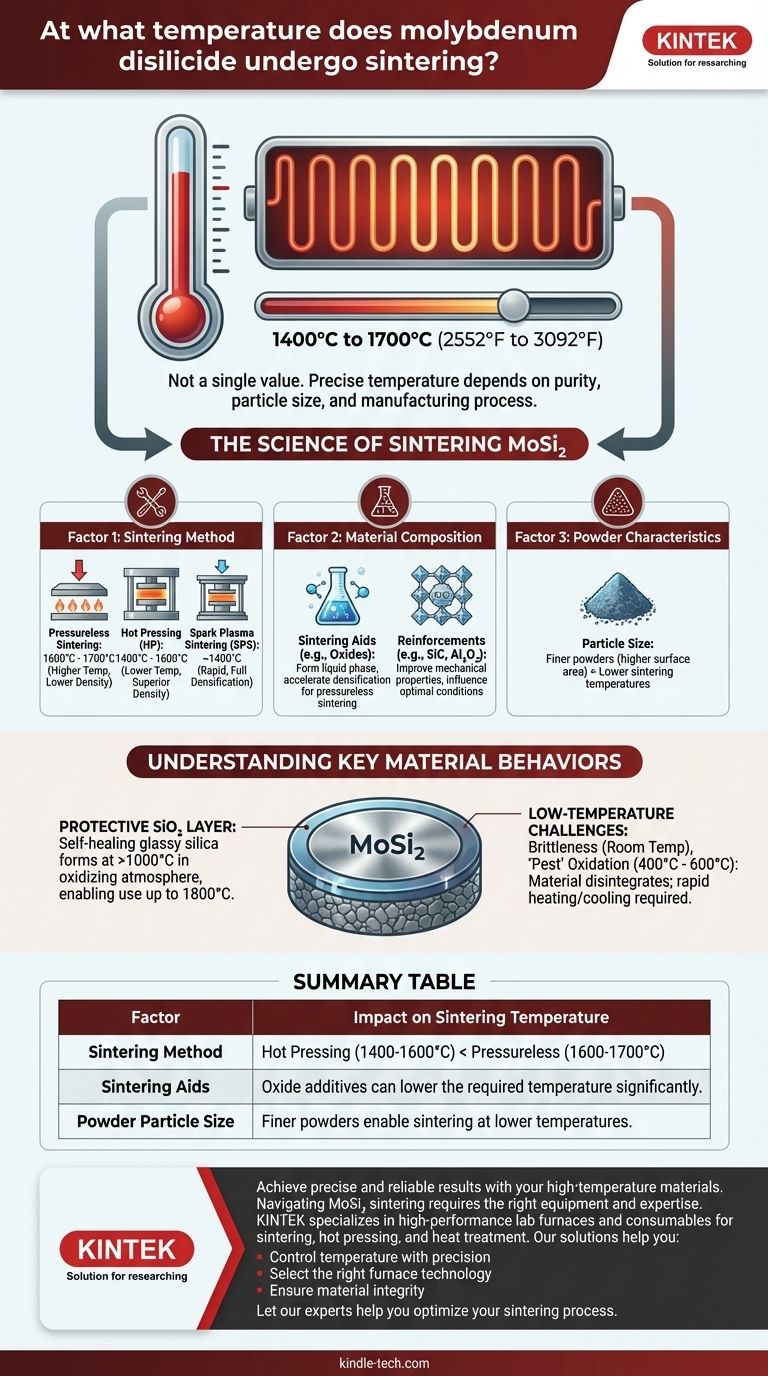

La température de frittage du disiliciure de molybdène (MoSi₂) n'est pas une valeur unique, mais se situe généralement dans une plage allant de 1400°C à 1700°C (2552°F à 3092°F). La température précise dépend fortement de la pureté du matériau, de la taille des particules de poudre et du processus de fabrication spécifique utilisé, tel que le frittage sans pression par rapport au pressage à chaud.

Le frittage du MoSi₂ est un processus thermique complexe dont l'objectif est de créer un composant dense et solide à partir de poudre. La température requise est fondamentalement une variable, influencée davantage par la technique de traitement choisie et la composition du matériau que par une propriété physique fixe du matériau lui-même.

La science du frittage du disiliciure de molybdène

Le frittage est le processus de compactage et de formation d'une masse solide de matériau par la chaleur et/ou la pression sans le faire fondre au point de liquéfaction. Pour un matériau à point de fusion élevé comme le MoSi₂, qui fond à environ 2030°C, comprendre les facteurs qui contrôlent le frittage est essentiel pour une application réussie.

Facteur 1 : Méthode de frittage

La technique utilisée pour appliquer la chaleur et la pression a l'impact le plus significatif sur la température requise.

- Frittage sans pression : Dans cette méthode, la poudre compactée est simplement chauffée dans un four. Comme aucune pression externe n'est appliquée, elle nécessite des températures plus élevées, souvent dans la plage de 1600°C à 1700°C, pour atteindre une densité élevée.

- Pressage à chaud (HP) : Cette technique applique une pression élevée simultanément à la chaleur. La pression aide à consolider la poudre, abaissant considérablement la température de frittage requise à environ 1400°C à 1600°C tout en obtenant une densité supérieure.

- Frittage par plasma étincelle (SPS) : Une méthode avancée qui utilise un courant continu pulsé pour générer rapidement de la chaleur. Le SPS est très efficace pour le MoSi₂, atteignant souvent une densification complète à des températures aussi basses que 1400°C en quelques minutes.

Facteur 2 : Composition du matériau et additifs

Le MoSi₂ pur est notoirement difficile à fritter sans pression en raison de ses liaisons covalentes fortes. Pour surmonter cela, les fabricants créent souvent des composites.

- Agents de frittage : La référence à un « oxyde, composant de phase vitreuse » dans le produit Moly-D est une information clé. Ces oxydes agissent comme des agents de frittage. Ils forment une phase liquide à une température inférieure à celle de la matrice MoSi₂, ce qui accélère le réarrangement des particules et la densification, permettant un frittage sans pression efficace.

- Renforts : Parfois, d'autres phases céramiques comme le carbure de silicium (SiC) ou l'alumine (Al₂O₃) sont ajoutées pour améliorer les propriétés mécaniques telles que la ténacité à la rupture, ce qui peut également influencer les conditions de frittage optimales.

Facteur 3 : Caractéristiques de la poudre

La poudre de départ elle-même joue un rôle crucial.

- Taille des particules : Les poudres plus fines (par exemple, dans la gamme submicronique ou nano) ont une surface beaucoup plus grande. Cette énergie de surface accrue fournit une force motrice plus forte pour le frittage, permettant une densification à des températures plus basses par rapport aux poudres plus grossières.

Comprendre les comportements clés des matériaux

Savoir simplement la température de frittage n'est pas suffisant. Pour utiliser efficacement le MoSi₂, vous devez comprendre ses propriétés uniques et ses modes de défaillance potentiels.

La couche protectrice de silice (SiO₂)

À haute température (au-dessus d'environ 1000°C) dans une atmosphère oxydante, le MoSi₂ forme une fine couche auto-cicatrisante de silice vitreuse (SiO₂) à sa surface. Cette couche passive est ce qui rend les éléments chauffants à base de MoSi₂ si exceptionnellement résistants à l'oxydation et adaptés à une utilisation jusqu'à 1800°C, comme indiqué dans la référence.

Défis à basse température

Le MoSi₂ présente deux faiblesses bien connues à des températures plus basses qui doivent être gérées.

- Fragilité : Comme de nombreuses céramiques, le MoSi₂ est très cassant à température ambiante. Il ne devient ductile qu'à des températures très élevées, il doit donc être manipulé avec soin pour éviter les chocs mécaniques.

- Oxydation « Pest » : Dans une plage de température spécifique d'environ 400°C à 600°C, le MoSi₂ peut subir une oxydation catastrophique accélérée. Le matériau se désintègre en une poudre de MoO₃ et de SiO₂. C'est pourquoi les composants en MoSi₂ doivent être chauffés et refroidis rapidement à travers cette zone de température.

Faire le bon choix pour votre application

Votre approche du frittage du MoSi₂ doit être dictée par votre objectif final.

- Si votre objectif principal est d'atteindre une densité et une pureté maximales : Vous devriez envisager d'utiliser une technique avancée comme le pressage à chaud ou le frittage par plasma étincelle, fonctionnant probablement dans la plage de 1400°C à 1600°C.

- Si votre objectif principal est une production rentable à grande échelle : Vous utiliserez probablement une formulation composite avec des agents de frittage, permettant un frittage sans pression dans une plage plus gérable de 1500°C à 1650°C.

- Si votre objectif principal est d'utiliser un composant fini (par exemple, un élément chauffant) : Le frittage a déjà été effectué. Votre préoccupation est la température de fonctionnement maximale (par exemple, 1800°C), tout en veillant à traverser rapidement la plage d'oxydation « pest » de 400 à 600°C pendant le chauffage et le refroidissement.

En fin de compte, travailler avec succès avec le disiliciure de molybdène nécessite de dépasser une seule valeur de température et d'adopter les variables de traitement qui définissent véritablement ses performances.

Tableau récapitulatif :

| Facteur | Impact sur la température de frittage |

|---|---|

| Méthode de frittage | Pressage à chaud (1400-1600°C) < Sans pression (1600-1700°C) |

| Agents de frittage | Les additifs d'oxyde peuvent abaisser considérablement la température requise. |

| Taille des particules de poudre | Les poudres plus fines permettent le frittage à des températures plus basses. |

Obtenez des résultats précis et fiables avec vos matériaux haute performance.

Naviguer dans les complexités du frittage du MoSi₂ nécessite l'équipement et l'expertise appropriés. KINTEK est spécialisé dans les fours de laboratoire haute performance et les consommables conçus pour les processus thermiques exigeants tels que le frittage, le pressage à chaud et le traitement thermique.

Nos solutions vous aident à :

- Contrôler la température avec précision pour des propriétés matérielles constantes.

- Choisir la bonne technologie de four pour votre méthode spécifique (sans pression, pressage à chaud).

- Assurer l'intégrité du matériau en gérant les zones de température critiques comme la plage d'oxydation « pest ».

Laissez nos experts vous aider à optimiser votre processus de frittage. Contactez KINTEK dès aujourd'hui pour discuter des besoins spécifiques de votre laboratoire en matière de traitement des matériaux à haute température.

Guide Visuel

Produits associés

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Comment les appareils de chauffage contribuent-ils à la synthèse des électrolytes polymères réticulés à base de PEO ? Optimiser les performances

- Quel matériau peut être utilisé comme élément chauffant ? Choisissez le bon élément pour votre application

- Quel est le point de fusion du tungstène par rapport aux autres métaux ? Découvrez le métal ultime résistant à la chaleur

- La chaleur affecte-t-elle le tungstène ? Exploiter la puissance du métal ayant le point de fusion le plus élevé

- Quel est le meilleur élément chauffant ? Choisissez le bon matériau pour votre température et votre budget

- Qu'est-ce qu'un élément fritté ? Un guide sur la porosité conçue et les formes complexes

- Quelle est la température maximale que peut atteindre le chauffage par résistance ? Températures de déverrouillage de 1 200 °C à plus de 3 000 °C

- Quel type de métal est utilisé dans les éléments chauffants ? Un guide des matériaux pour chaque température et atmosphère