Oui, une bobine à induction est le composant central d'un système conçu pour faire fondre l'acier. Un four à induction, qui utilise une puissante bobine à induction, est une méthode industrielle standard pour faire fondre l'acier et d'autres métaux ferreux. Il fonctionne en utilisant un champ magnétique alternatif puissant pour induire des courants électriques directement dans l'acier, générant une chaleur immense très rapidement et efficacement.

Le principe fondamental n'est pas basé sur une flamme externe, mais sur le fait de transformer le métal lui-même en source de chaleur. Un système à induction est tout à fait capable d'atteindre les températures élevées requises pour faire fondre l'acier, à condition que l'alimentation électrique et la bobine soient correctement conçues pour la tâche.

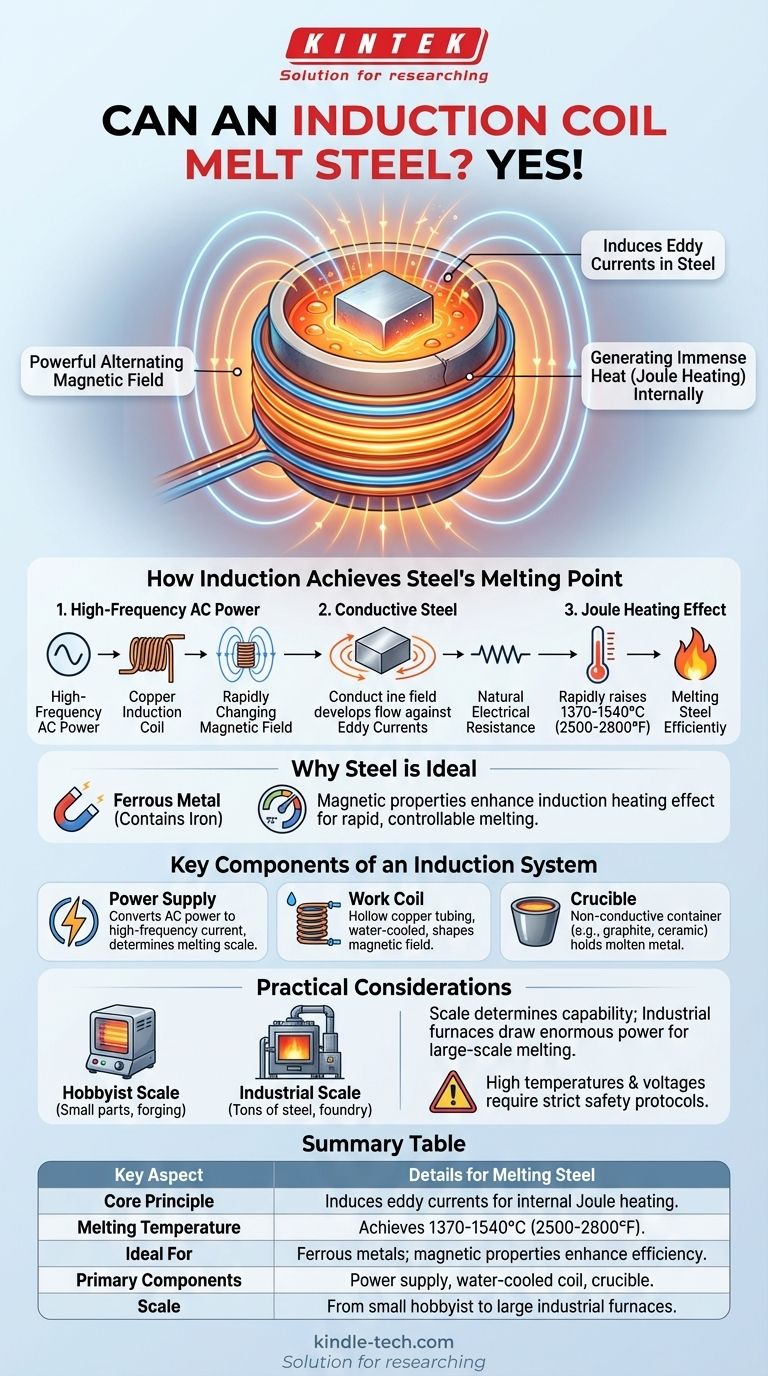

Comment l'induction atteint le point de fusion de l'acier

Le principe du chauffage par induction

Un appareil de chauffage à induction fonctionne en faisant passer un courant alternatif (CA) à haute fréquence à travers une bobine en cuivre.

Ceci crée un champ magnétique qui change rapidement autour et à l'intérieur de la bobine.

Lorsqu'un matériau conducteur comme l'acier est placé à l'intérieur de ce champ, le champ magnétique induit de puissants courants électriques, connus sous le nom de courants de Foucault, à circuler dans le métal.

Transformer l'électricité en chaleur

L'acier possède une résistance électrique naturelle. Lorsque ces forts courants de Foucault circulent en rencontrant cette résistance, ils génèrent une chaleur énorme par un processus appelé effet Joule.

Cet effet est si puissant et concentré qu'il peut rapidement élever la température de l'acier au-delà de son point de fusion, qui se situe généralement entre 1370 et 1540 °C (2500-2800 °F).

Pourquoi l'acier est un matériau idéal

L'acier est un métal ferreux, ce qui signifie qu'il contient du fer. Ses propriétés magnétiques améliorent l'effet de chauffage par induction, le rendant beaucoup plus efficace à chauffer que les métaux non magnétiques comme l'aluminium ou le cuivre.

Le système transforme essentiellement la pièce d'acier en son propre élément chauffant, permettant une fusion propre, contrôlable et rapide sans contact direct avec une source de chaleur.

Composants clés d'un système à induction

L'alimentation électrique

C'est le cœur du système. Elle prend l'alimentation électrique standard et la convertit en l'alimentation CA à haute fréquence et à courant élevé nécessaire pour alimenter la bobine. La puissance de l'alimentation détermine directement la quantité de métal que vous pouvez faire fondre et la rapidité avec laquelle vous pouvez le faire.

La bobine de travail

C'est la bobine en cuivre qui crée le champ magnétique. Sa forme et sa taille sont critiques et doivent être conçues pour correspondre à la pièce (l'acier) pour une efficacité maximale. De l'eau est souvent pompée à travers le tube de cuivre creux pour empêcher la bobine elle-même de fondre.

Le creuset

Lors de la fusion du métal, un récipient non conducteur et résistant aux hautes températures appelé creuset est utilisé pour contenir l'acier en fusion. Le creuset est placé à l'intérieur de la bobine et isole le métal en fusion de la bobine elle-même. Des matériaux comme le graphite ou la céramique sont courants.

Comprendre les considérations pratiques

Échelle et exigences de puissance

Un petit appareil de chauffage à induction de paillasse utilisé par les amateurs peut faire fondre un clou ou une petite vis, mais il ne fera pas fondre un bloc d'acier important.

Les fours à induction industriels sont des systèmes massifs qui consomment d'énormes quantités d'énergie. Ils sont spécifiquement conçus pour faire fondre des tonnes d'acier pour les fonderies et la fabrication. La capacité à faire fondre l'acier dépend entièrement de l'échelle de l'équipement.

Efficacité et contrôle

Le chauffage par induction est très efficace car la chaleur est générée directement à l'intérieur du matériau. Il y a très peu de chaleur perdue par rapport à un four traditionnel alimenté au combustible.

Il offre également un contrôle précis de la température, ce qui est essentiel pour créer des alliages d'acier spécifiques. En ajustant la puissance et la fréquence, les opérateurs peuvent gérer le processus de fusion avec une grande précision.

Sécurité

Ces systèmes impliquent des températures extrêmement élevées et des tensions élevées. Les unités industrielles sont contenues et exploitées selon des protocoles de sécurité stricts. Même les unités plus petites présentent des risques importants de brûlures graves et de chocs électriques et doivent être manipulées avec une extrême prudence.

Faire le bon choix pour votre objectif

Si votre objectif principal est la fabrication industrielle ou le travail des métaux à grande échelle : Un four à induction est une méthode standard, très efficace et contrôlable pour faire fondre l'acier afin de produire des alliages ou pour la coulée.

Si votre objectif principal est un projet de loisir ou d'atelier à petite échelle : Un appareil de chauffage à induction plus petit peut certainement chauffer l'acier jusqu'à des températures rougeoyantes pour le forgeage ou le durcissement, mais faire fondre plus qu'une très petite pièce nécessitera une unité spécialisée et puissante.

Cette technologie offre une méthode propre, rapide et précise pour transformer l'acier solide en état liquide.

Tableau récapitulatif :

| Aspect clé | Détails pour la fusion de l'acier |

|---|---|

| Principe de base | Induit des courants de Foucault dans l'acier, générant une chaleur interne (effet Joule). |

| Température de fusion | Atteint 1370-1540 °C (2500-2800 °F), suffisant pour l'acier. |

| Idéal pour | Les métaux ferreux comme l'acier ; les propriétés magnétiques améliorent l'efficacité. |

| Composants principaux | Alimentation électrique, bobine en cuivre refroidie à l'eau et creuset en céramique/graphite. |

| Échelle | Des petites unités pour amateurs aux grands fours industriels faisant fondre des tonnes de métal. |

Prêt à intégrer un chauffage par induction précis et efficace dans votre laboratoire ou votre chaîne de production ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, y compris les systèmes de chauffage par induction conçus pour la fiabilité et le contrôle. Que vous développiez de nouveaux alliages ou que vous ayez besoin de capacités de fusion précises, nos solutions sont adaptées pour répondre aux exigences rigoureuses des laboratoires et de l'industrie. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les objectifs spécifiques de votre projet.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four rotatif continu scellé sous vide Four rotatif

- Instrument de tamisage électromagnétique tridimensionnel

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés